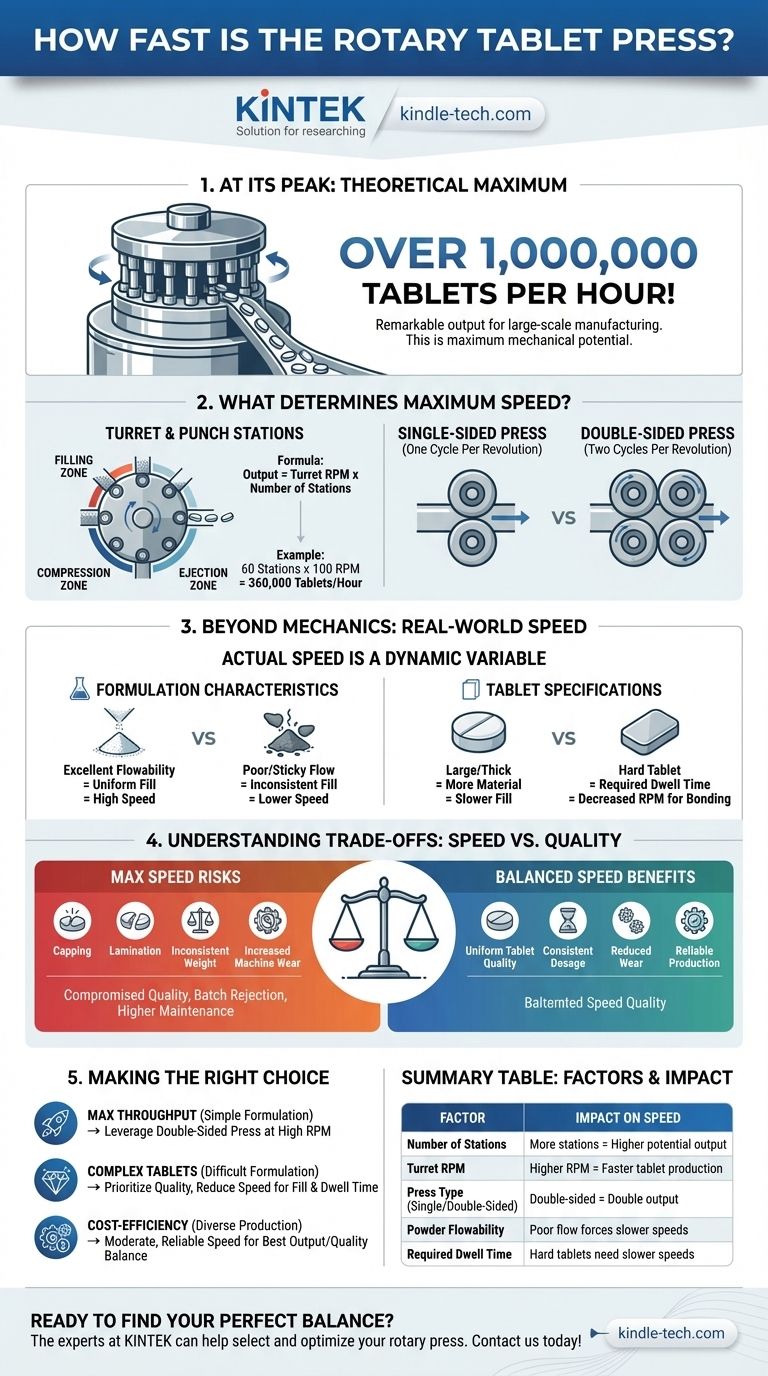

À son apogée, une presse à comprimer rotative à grande vitesse est capable de produire bien plus de 1 000 000 de comprimés par heure. Ce rendement remarquable est une raison principale de son adoption dans la fabrication à grande échelle. Cependant, ce chiffre représente le potentiel mécanique maximal de la machine, et non la vitesse pratique pour chaque application.

La véritable vitesse de production d'une presse à comprimer rotative n'est pas un nombre fixe. C'est une variable dynamique déterminée par la conception de la machine, le nombre de stations et, surtout, les caractéristiques physiques de la poudre comprimée et les exigences de qualité du comprimé final.

Qu'est-ce qui détermine la vitesse maximale ?

Le rendement élevé d'une presse à comprimer rotative provient de son principe de conception fondamental : le traitement parallèle. Au lieu d'une seule station, elle utilise une tourelle rotative équipée de plusieurs jeux de poinçons et de matrices.

Le rôle de la tourelle et des stations de poinçonnage

Le cœur de la machine est la tourelle, qui contient de nombreuses stations de poinçonnage. Chaque station est un système complet pour la production d'un comprimé. Au fur et à mesure que la tourelle tourne, chaque station passe séquentiellement par les zones de remplissage, de compression et d'éjection.

Le rendement total est une fonction directe de la vitesse de rotation de la tourelle et du nombre de stations. Une presse avec 60 stations fonctionnant à 100 tours par minute (RPM) aura un rendement théorique de 6 000 comprimés par minute (360 000 par heure).

Presses simple face vs. double face

Une presse rotative simple face possède une station de remplissage et un jeu de rouleaux de compression. L'ensemble du processus de remplissage, de compression et d'éjection se produit une fois par révolution pour chaque station.

Les machines à haut rendement sont souvent double face. Elles disposent de deux stations de remplissage séparées et de deux jeux de rouleaux de compression situés sur des côtés opposés de la tourelle. Cette conception double efficacement le rendement pour la même vitesse de rotation, permettant les taux de production les plus élevés.

Au-delà de la mécanique : pourquoi la vitesse réelle varie

Atteindre la vitesse théorique maximale est rare en pratique. Le taux de production réel et durable est presque toujours inférieur, dicté par l'interaction entre la formulation de la poudre et la qualité souhaitée du comprimé.

Caractéristiques de la formulation

Le facteur le plus important est la poudre elle-même. Une formulation avec une excellente fluidité remplira les cavités de la matrice uniformément et rapidement, même à grande vitesse.

Les poudres peu fluides ou "collantes" nécessitent plus de temps pour remplir correctement les matrices. Faire fonctionner la presse trop rapidement avec de tels matériaux entraînera des poids de comprimés incohérents et des lots rejetés, obligeant l'opérateur à réduire la vitesse.

Spécifications des comprimés

Les exigences physiques du comprimé limitent également la vitesse. Un comprimé grand et épais nécessite plus de matière pour remplir la matrice.

De plus, la création d'un comprimé très dur nécessite un temps de maintien suffisant – la durée pendant laquelle les poinçons restent sous pression maximale. Pour augmenter le temps de maintien et assurer une bonne liaison, la vitesse de rotation de la tourelle doit souvent être diminuée.

Comprendre les compromis : vitesse vs. qualité

Pousser une presse rotative à sa vitesse maximale sans tenir compte d'autres facteurs compromet inévitablement la qualité des comprimés. C'est le compromis central dans la fabrication de comprimés.

Le risque de coiffage et de lamination

À très grande vitesse, l'air peut être emprisonné dans la poudre dans la cavité de la matrice. Pendant la compression, cet air emprisonné peut provoquer la rupture du haut du comprimé (coiffage) ou la séparation du corps en couches (lamination). Ce sont des défauts critiques qui entraînent le rejet du lot.

Poids et dosage incohérents

Un contrôle précis du poids du comprimé est fondamental, en particulier dans l'industrie pharmaceutique. Si la presse fonctionne plus rapidement que la poudre ne peut remplir chaque matrice de manière constante, les poids des comprimés varieront. Cela conduit à un dosage incohérent et constitue une défaillance majeure de la qualité.

Usure accrue de la machine

Faire fonctionner une presse à sa vitesse maximale absolue pendant de longues périodes augmente considérablement l'usure de l'outillage (poinçons et matrices) et des autres composants mécaniques. Cela entraîne des entretiens plus fréquents, des temps d'arrêt et des coûts d'exploitation à long terme plus élevés, ce qui peut annuler les avantages d'un rendement plus élevé.

Faire le bon choix pour votre objectif

La "vitesse" d'une presse rotative n'est pas un chiffre unique mais une gamme de possibilités. Votre objectif opérationnel dicte le point optimal dans cette gamme.

- Si votre objectif principal est un débit maximal pour une formulation simple et très fluide : Vous pouvez utiliser une presse double face à haut régime pour approcher la vitesse nominale maximale de la machine.

- Si votre objectif principal est de produire un comprimé complexe ou difficile à compresser : Vous devez privilégier la qualité et la cohérence en réduisant la vitesse pour assurer un remplissage correct de la matrice et un temps de maintien adéquat.

- Si votre objectif principal est la rentabilité pour une production diversifiée ou à petite échelle : Le contrôle indépendant des paramètres des comprimés sur une presse rotative offre de la flexibilité, mais un fonctionnement à une vitesse modérée et fiable produira le meilleur équilibre entre rendement et qualité.

En fin de compte, la vitesse optimale d'une presse à comprimer rotative est le taux qui fournit de manière constante et efficace des comprimés de haute qualité pour votre produit spécifique.

Tableau récapitulatif :

| Facteur | Impact sur la vitesse |

|---|---|

| Nombre de stations | Plus de stations = potentiel de production plus élevé par rotation. |

| RPM de la tourelle | RPM plus élevé = production de comprimés plus rapide. |

| Type de presse (simple/double face) | Les presses double face peuvent doubler le rendement au même RPM. |

| Fluidité de la poudre | Une mauvaise fluidité impose des vitesses plus lentes pour assurer un remplissage constant. |

| Temps de maintien requis | Les comprimés durs nécessitent des vitesses plus lentes pour une compression correcte. |

Prêt à trouver l'équilibre parfait entre vitesse et qualité pour votre production de comprimés ? Les experts de KINTEK peuvent vous aider à sélectionner et à optimiser une presse rotative pour votre formulation et vos objectifs de production spécifiques. Contactez-nous dès aujourd'hui pour discuter des besoins en équipement de votre laboratoire !

Guide Visuel

Produits associés

- Machine de comprimé à poinçon unique et machine de comprimé rotative pour la production de masse pour TDP

- Presse à comprimés électrique à poinçon unique, laboratoire, poudre, poinçonnage TDP

- Machine de Presse Électrique à Comprimés à Poinçon Unique TDP Machine à Poinçonner les Comprimés

- Machine de presse à comprimés rotative à poinçon unique à l'échelle du laboratoire, machine de poinçonnage de comprimés TDP

- Presse à comprimés manuelle à poinçon unique TDP machine à poinçonner des comprimés

Les gens demandent aussi

- Quelle est la différence entre le pastillage et la granulation ? Comprendre les méthodes d'agglomération fondamentales

- Quelle est la fonction de la presse à comprimés rotative ? Production de comprimés à haute vitesse et à grand volume

- Qu'est-ce qu'une presse à granulés de biomasse ? Transformez les déchets en carburant, en aliments pour animaux et en litière

- Quel est le principe de fonctionnement d'une machine de granulation ? Transformer les poudres en granulés denses et uniformes

- Quels sont les différents types de granulateurs ? Un guide pour choisir la bonne machine pour votre matériau

- Qu'est-ce qu'une presse à comprimer à poinçon unique ? La compression de précision pour la R&D et les petits lots

- De quoi se compose une machine à comprimer ? Composants essentiels pour une production efficace de comprimés

- Quels sont les différents types de presses à comprimés ? Choisissez la bonne machine pour votre laboratoire ou votre échelle de production