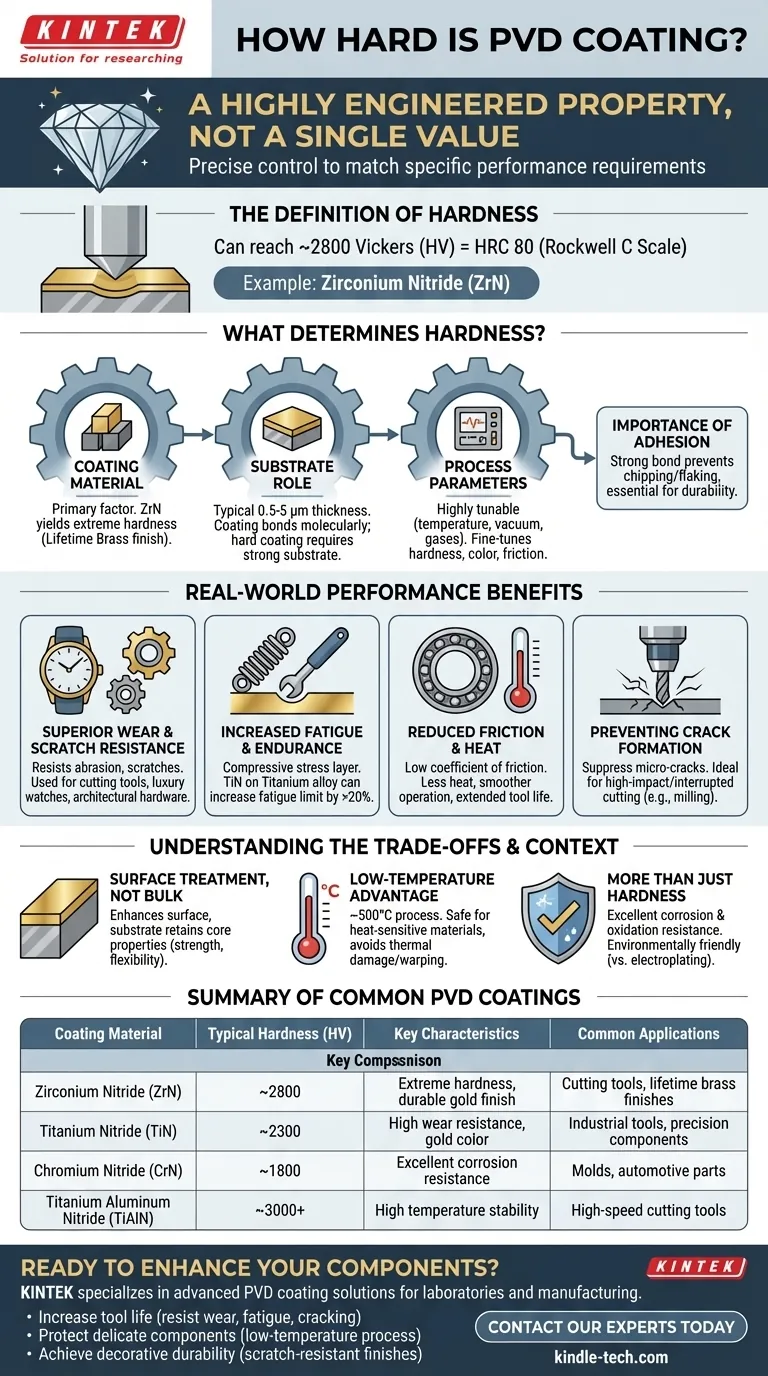

Pour être précis, un revêtement PVD tel que le nitrure de zirconium (ZrN) peut atteindre une dureté de 2800 Vickers, ce qui équivaut à 80 HRC sur l'échelle de Rockwell. Cependant, la dureté d'un revêtement PVD n'est pas une valeur unique ; c'est une propriété hautement conçue qui varie considérablement en fonction du matériau de revêtement spécifique utilisé et des paramètres de processus appliqués.

Le point clé à retenir est que le dépôt physique en phase vapeur (PVD) n'a pas de dureté standard unique. Il s'agit plutôt d'un processus de traitement de surface sophistiqué qui crée une couche céramique extrêmement dure et mince sur un substrat, la dureté finale étant précisément contrôlée pour répondre aux exigences de performance spécifiques de l'application.

Qu'est-ce qui détermine la dureté d'un revêtement PVD ?

La dureté finale et la performance d'un revêtement PVD sont le résultat d'une interaction contrôlée entre le matériau choisi, le substrat sous-jacent et le processus de dépôt lui-même.

Le matériau de revêtement

Le type de matériau céramique ou composite déposé est le facteur principal déterminant la dureté potentielle. Différents matériaux donnent des propriétés différentes. Par exemple, le nitrure de zirconium (ZrN) est connu pour sa dureté extrême et est souvent utilisé pour une finition durable en « laiton à vie ».

Le rôle du substrat

Un revêtement PVD n'a que quelques microns d'épaisseur (généralement 0,5 à 5 μm). Sa performance est fondamentalement liée au matériau de base, ou substrat, sur lequel il est appliqué. Le revêtement se lie moléculairement au substrat, améliorant ses propriétés de surface. Un revêtement dur sur un substrat solide et stable donnera d'excellents résultats.

Contrôle des paramètres du processus

Le processus PVD est hautement ajustable. Les techniciens peuvent modifier des facteurs tels que la température, la pression du vide et les gaz spécifiques utilisés dans la chambre. Ces ajustements permettent d'affiner les caractéristiques finales du revêtement, y compris sa dureté, sa couleur et son coefficient de friction.

L'importance de l'adhérence

Un revêtement dur n'est efficace que s'il reste lié au substrat. Le processus PVD est conçu pour créer une adhérence élevée, garantissant que la couche mince et dure ne s'écaille pas sous contrainte. C'est cette liaison solide qui permet au revêtement d'augmenter considérablement la durabilité de la pièce d'origine.

Comment la dureté se traduit en performance dans le monde réel

La dureté exceptionnelle des revêtements PVD offre des avantages tangibles au-delà d'un simple chiffre sur une fiche technique. Elle améliore directement la fonction et la durée de vie de l'objet revêtu.

Résistance supérieure à l'usure et aux rayures

L'avantage le plus direct d'une dureté de surface élevée est la résistance à l'abrasion, aux rayures et à l'usure générale. C'est pourquoi le PVD est utilisé pour tout, des outils de coupe et de la quincaillerie architecturale aux montres de luxe.

Augmentation de la fatigue et de l'endurance

En créant une couche de contrainte de compression sur la surface, les revêtements PVD peuvent améliorer considérablement la durée de vie en fatigue d'un matériau. Par exemple, un revêtement en nitrure de titane (TiN) appliqué sur un alliage de titane peut augmenter sa limite de fatigue de plus de 20 %.

Réduction de la friction et de la chaleur

De nombreux revêtements PVD ont un coefficient de friction très faible. Pour les pièces mobiles ou les outils de coupe, cela signifie moins de génération de chaleur et un fonctionnement plus fluide, ce qui prolonge la durée de vie de l'outil et améliore les performances.

Prévention de la formation de fissures

La contrainte de compression inhérente au processus PVD aide à supprimer la formation et l'expansion des microfissures à la surface. Cela rend les outils revêtus de PVD particulièrement adaptés aux opérations de coupe à fort impact ou interrompues comme le fraisage.

Comprendre les compromis et le contexte

Bien qu'incroyablement efficace, il est crucial de comprendre ce qu'est le PVD et ce qu'il n'est pas.

C'est un traitement de surface, pas un matériau de masse

Le PVD améliore la surface d'un objet. Une pièce en acier revêtue de PVD reste une pièce en acier dans son noyau ; elle ne devient pas un bloc de céramique solide. Le revêtement confère une dureté et une résistance à l'usure à la surface tandis que le substrat conserve ses propriétés d'origine telles que la résistance et la flexibilité.

Un avantage à basse température

Le PVD est un processus relativement à basse température, fonctionnant généralement autour de 500 °C. C'est un avantage significatif par rapport à d'autres méthodes comme le dépôt chimique en phase vapeur (CVD), car il permet de revêtir des matériaux sensibles à la chaleur sans risque de dommages thermiques ou de déformation.

Plus que de la simple dureté

Bien que la dureté soit une caractéristique principale, le PVD offre également une excellente résistance à la corrosion et à l'oxydation. De plus, c'est un processus respectueux de l'environnement par rapport à la galvanoplastie traditionnelle.

Faire le bon choix pour votre application

Le choix du bon revêtement PVD dépend entièrement de votre objectif final.

- Si votre objectif principal est une durabilité extrême pour les outils industriels : Un revêtement comme le TiN ou le ZrN doit être spécifié, le processus étant optimisé pour une dureté et une adhérence maximales afin de résister aux forces de coupe intenses.

- Si votre objectif principal est une finition décorative avec une haute résistance aux rayures : Le PVD offre une vaste palette de couleurs stables et durables comme le noir, le bleu et le laiton, bien supérieures à la peinture ou à l'anodisation pour des articles tels que les bijoux, les luminaires ou les composants architecturaux.

- Si votre objectif principal est le traitement de pièces sensibles à la chaleur ou de précision : La nature à basse température du PVD en fait le choix idéal pour ajouter une surface dure sans compromettre l'intégrité du matériau sous-jacent.

En fin de compte, le PVD est mieux compris comme une solution d'ingénierie précise qui crée une surface fonctionnellement supérieure sur un matériau existant.

Tableau récapitulatif :

| Matériau de revêtement | Dureté typique (HV) | Caractéristiques principales | Applications courantes |

|---|---|---|---|

| Nitrure de zirconium (ZrN) | ~2800 | Dureté extrême, finition or durable | Outils de coupe, finitions laiton à vie |

| Nitrure de titane (TiN) | ~2300 | Haute résistance à l'usure, couleur or | Outils industriels, composants de précision |

| Nitrure de chrome (CrN) | ~1800 | Excellente résistance à la corrosion | Moulages, pièces automobiles |

| Nitrure de titane aluminium (TiAlN) | ~3000+ | Stabilité à haute température | Outils de coupe à grande vitesse |

Prêt à améliorer vos composants avec un revêtement PVD conçu avec précision ?

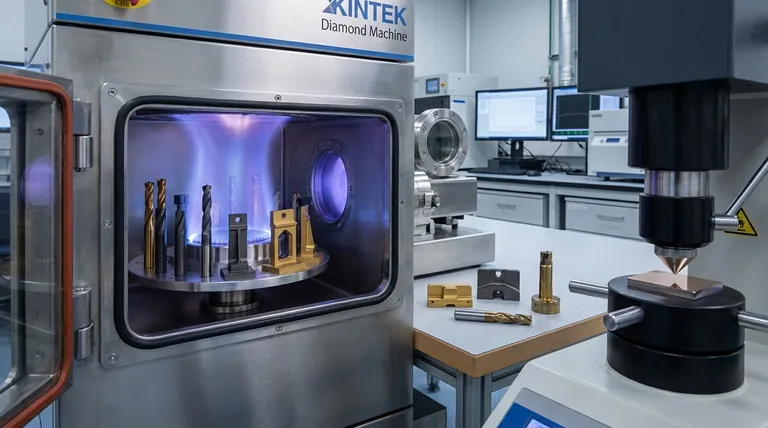

Chez KINTEK, nous sommes spécialisés dans les solutions de revêtement PVD avancées pour les laboratoires et la fabrication. Notre expertise garantit que vos pièces atteignent une dureté, une résistance à l'usure et une longévité supérieures, adaptées à vos besoins spécifiques d'application.

Nous vous aidons à :

- Augmenter la durée de vie des outils grâce à des revêtements qui résistent à l'usure, à la fatigue et à la fissuration.

- Protéger les composants délicats en utilisant notre processus à basse température qui évite les dommages thermiques.

- Obtenir une durabilité décorative avec des finitions résistantes aux rayures pour les biens de consommation et les pièces architecturales.

Discutons de la manière dont nos revêtements PVD peuvent résoudre vos défis de surface. Contactez nos experts dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Produits associés

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Four à presse à chaud sous vide pour stratification et chauffage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Quelle est la fréquence du MPCVD ? Un guide pour choisir entre 2,45 GHz et 915 MHz pour votre application

- Qu'est-ce que la méthode du plasma micro-ondes ? Un guide pour la synthèse de matériaux de haute pureté

- Quelles sont les limites des diamants ? Au-delà du mythe de la perfection

- Quelle est la difficulté de faire pousser un diamant ? Le défi immense de la précision au niveau atomique

- Comment fonctionne le dépôt chimique en phase vapeur (CVD) pour les diamants ? Cultiver des diamants synthétiques couche par couche