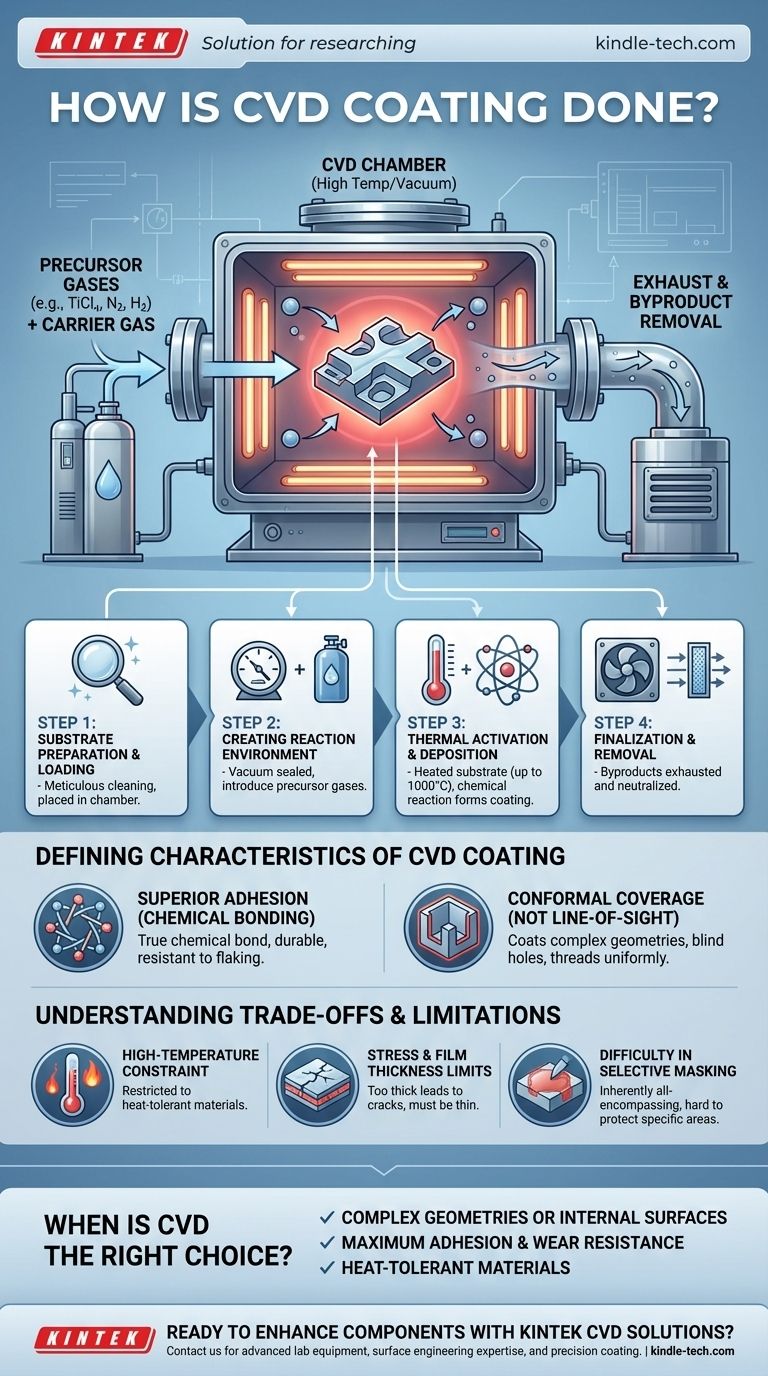

Essentiellement, le dépôt chimique en phase vapeur (CVD) est un processus qui « fait croître » un revêtement directement sur la surface d'un matériau par une réaction chimique contrôlée. À l'intérieur d'une chambre chauffée et scellée sous vide, des gaz précurseurs volatils sont introduits. Ces gaz réagissent ou se décomposent au contact du substrat chaud, déposant un film solide mince qui se lie chimiquement à la surface. Les sous-produits gazeux restants sont ensuite éliminés en toute sécurité.

Le CVD n'est pas simplement l'application d'une couche ; c'est une synthèse chimique à haute température qui transforme un gaz en un film solide directement sur un composant. Cela crée un revêtement uniformément bien lié, même sur les formes les plus complexes, mais son besoin de chaleur élevée est la principale contrainte quant aux matériaux qui peuvent être traités.

Le processus CVD : une analyse étape par étape

Le processus CVD est une opération multi-étapes précise menée dans un réacteur spécialisé. Chaque étape est essentielle pour former un film de haute qualité et de haute pureté.

Étape 1 : Préparation et chargement du substrat

Avant que tout revêtement puisse avoir lieu, le substrat — la pièce à revêtir — doit être méticuleusement nettoyé pour éliminer tout contaminant.

Le substrat préparé est ensuite placé à l'intérieur de la chambre de réaction. L'intégrité du revêtement final dépend entièrement de cette pureté initiale de la surface.

Étape 2 : Création de l'environnement de réaction

La chambre est scellée et l'air est pompé pour créer un vide. Cela élimine les gaz atmosphériques indésirables qui pourraient interférer avec la réaction.

Une fois sous vide, un mélange soigneusement contrôlé d'un ou plusieurs gaz précurseurs volatils est introduit. Ce sont les gaz qui contiennent les éléments nécessaires au revêtement final. Un gaz porteur inerte est souvent utilisé pour aider à leur transport.

Étape 3 : Activation thermique et dépôt

Le substrat est chauffé à une température spécifique, souvent très élevée, parfois jusqu'à 1000°C (1832°F).

Cette chaleur intense fournit l'énergie nécessaire pour déclencher une réaction chimique. Les gaz précurseurs se décomposent ou réagissent entre eux à la surface chaude du substrat.

À mesure que les gaz réagissent, ils forment un matériau solide qui se dépose sur le substrat, atome par atome, construisant un film mince, dense et uniforme. Par exemple, un mélange de Tétrachlorure de Titane (TiCl₄), d'Azote (N₂) et d'Hydrogène (H₂) réagira pour former un revêtement dur de Nitrure de Titane (TiN).

Étape 4 : Finalisation et élimination des sous-produits

La réaction chimique produit également des sous-produits volatils, qui restent à l'état gazeux.

Ces sous-produits sont continuellement aspirés hors de la chambre par le système de vide. Ils sont ensuite traités pour neutraliser toute substance dangereuse avant d'être évacués en toute sécurité.

Les caractéristiques déterminantes d'un revêtement CVD

La méthode par laquelle un revêtement CVD est formé lui confère des propriétés distinctes et précieuses qui le différencient des autres traitements de surface.

Adhérence supérieure grâce à la liaison chimique

Contrairement à la peinture ou au simple placage, un revêtement CVD n'est pas simplement posé sur le matériau. Le processus crée une véritable liaison chimique entre le revêtement et le substrat.

Il en résulte une adhérence exceptionnelle, rendant le revêtement extrêmement durable et résistant à l'écaillage ou à l'ébréchage. Il devient effectivement une partie intégrante de la surface du composant.

Couverture conforme (pas seulement en ligne de visée)

Étant donné que le revêtement est formé à partir d'un gaz qui remplit toute la chambre, il peut pénétrer et recouvrir uniformément toutes les zones exposées d'une pièce.

C'est un avantage majeur par rapport aux processus « en ligne de visée » comme le dépôt physique en phase vapeur (PVD). Le CVD peut facilement revêtir des géométries complexes, des trous borgnes, des filetages, et même des surfaces internes avec une épaisseur constante.

Comprendre les compromis et les limites

Bien que puissant, le CVD n'est pas une solution universelle. Ses conditions de processus créent des compromis importants qui doivent être pris en compte.

La contrainte de haute température

Les températures très élevées requises pour la réaction constituent la plus grande limitation du CVD.

Cela restreint le processus aux matériaux de substrat capables de résister à la chaleur sans fondre, se déformer ou voir leurs propriétés fondamentales (comme la trempe) modifiées négativement.

Contraintes de contrainte et d'épaisseur du film

À mesure que le revêtement s'accumule, des contraintes internes peuvent se développer au sein du film.

Si le revêtement devient trop épais, cette contrainte peut dépasser la résistance du matériau, entraînant des fissures ou une délaminage. Par conséquent, la plupart des revêtements CVD sont, par nécessité, des films très minces.

Difficulté de masquage sélectif

Étant donné que le gaz réactif recouvrira toute surface chauffée qu'il peut atteindre, il est très difficile de « masquer » ou de protéger des zones spécifiques d'un composant qui ne doivent pas être revêtues. Le processus est intrinsèquement global.

Quand le CVD est-il le bon choix ?

Le choix d'une technologie de revêtement nécessite de faire correspondre les capacités du processus à votre objectif d'ingénierie principal.

- Si votre objectif principal est de revêtir des géométries complexes ou des surfaces internes : Le CVD est souvent le choix supérieur en raison de sa nature conforme et non en ligne de visée.

- Si votre objectif principal est une adhérence maximale et une résistance à l'usure sur un matériau tolérant à la chaleur : La liaison chimique formée par le CVD offre des performances et une durabilité exceptionnelles.

- Si vous travaillez avec des matériaux sensibles à la température (comme certains alliages d'aluminium ou aciers trempés) : Vous devez explorer des processus alternatifs à plus basse température, car la chaleur élevée du CVD peut être préjudiciable.

En fin de compte, choisir le CVD est une décision d'exploiter son adhérence et sa couverture conformes inégalées, à condition que votre matériau puisse supporter l'environnement thermique exigeant du processus.

Tableau récapitulatif :

| Aspect clé | Description |

|---|---|

| Type de processus | Réaction chimique à haute température convertissant le gaz en film solide |

| Avantage principal | Couverture conforme et uniforme sur des géométries complexes et des surfaces internes |

| Qualité d'adhérence | Liaison chimique véritable pour une durabilité exceptionnelle |

| Plage de température | Jusqu'à 1000°C (1832°F) |

| Idéal pour | Matériaux tolérant la chaleur nécessitant une résistance maximale à l'usure |

| Limitation | Ne convient pas aux substrats sensibles à la température |

Prêt à améliorer vos composants avec des revêtements CVD haute performance ?

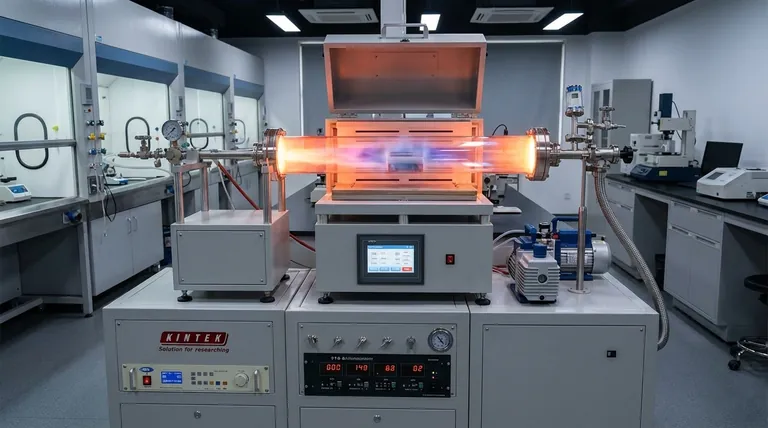

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables pour les applications d'ingénierie de surface. Notre expertise en technologie CVD peut vous aider à obtenir :

- Une résistance à l'usure exceptionnelle pour une durée de vie prolongée des composants

- Une couverture uniforme, même sur les géométries les plus complexes

- Une liaison chimique supérieure qui empêche l'écaillage et l'effritement

- Des solutions de revêtement de précision adaptées à vos exigences matérielles spécifiques

Que vous travailliez sur des outils de coupe, des composants aérospatiaux ou des pièces industrielles spécialisées, notre équipe peut vous fournir l'équipement et le soutien nécessaires pour des applications CVD réussies.

Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos solutions CVD peuvent résoudre vos défis d'ingénierie de surface les plus difficiles et fournir des résultats fiables et haute performance pour les besoins de votre laboratoire ou de votre fabrication.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

Les gens demandent aussi

- De quelle couleur sont les diamants CVD ? Comprendre le processus, de la teinte brune à la beauté incolore

- Quelles sont les méthodes de dépôt ? Un guide des techniques de couches minces PVD et CVD

- Qu'est-ce que la technique de dépôt en phase vapeur ? Un guide des méthodes de revêtement de couches minces PVD et CVD

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quels sont les différents types de couches minces ? Un guide sur les revêtements optiques, électriques et fonctionnels