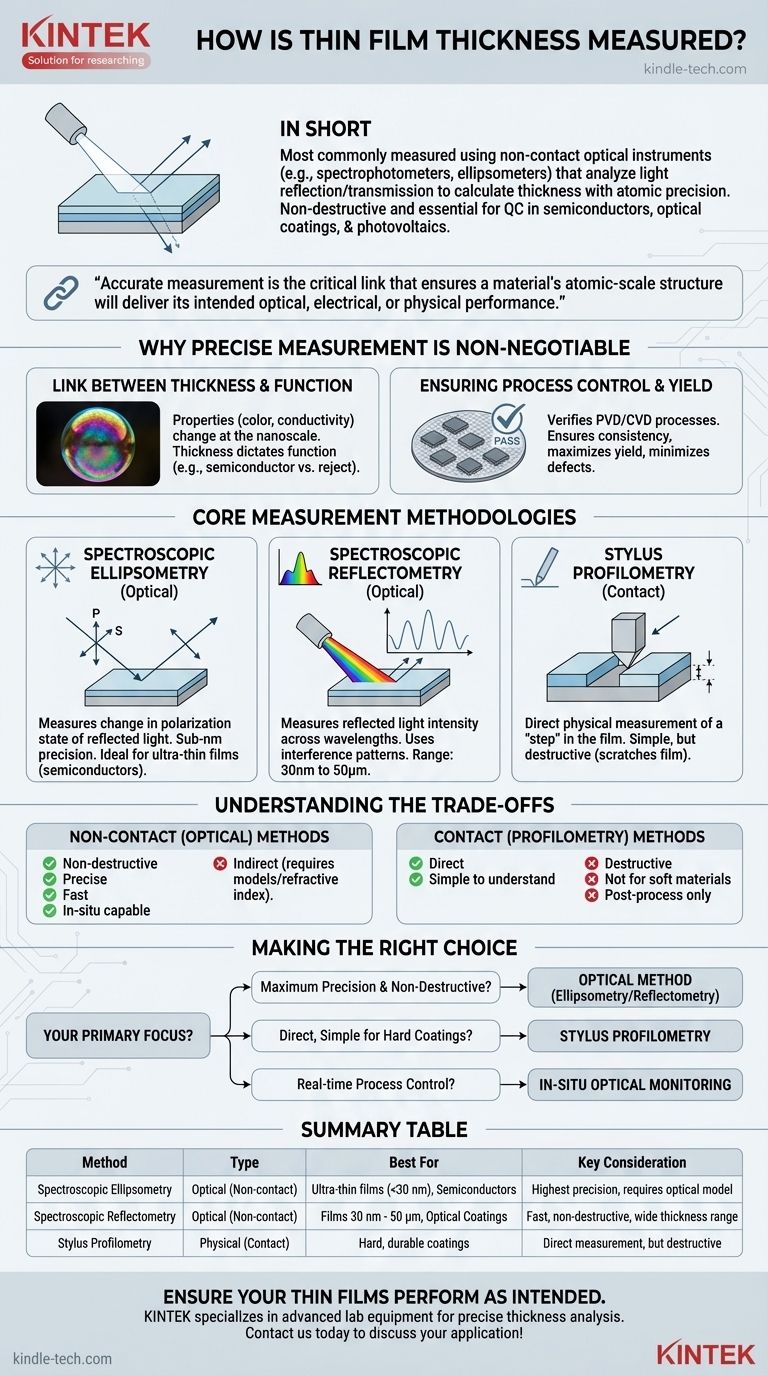

En bref, l'épaisseur des couches minces est le plus souvent mesurée à l'aide d'instruments optiques sans contact, tels que des spectrophotomètres ou des ellipsomètres. Ces outils analysent la manière dont la lumière se réfléchit sur le film ou le traverse, en utilisant les propriétés des ondes lumineuses pour calculer l'épaisseur avec une précision incroyable, souvent jusqu'au niveau atomique. Cette méthode non destructive est essentielle pour le contrôle qualité dans des secteurs tels que les semi-conducteurs, les revêtements optiques et la photovoltaïque.

Le défi fondamental n'est pas seulement de trouver un outil pour mesurer l'épaisseur ; c'est de comprendre que l'épaisseur d'un film est indissociable de sa fonction. Une mesure précise est le lien critique qui garantit que la structure à l'échelle atomique d'un matériau fournira les performances optiques, électriques ou physiques souhaitées.

Pourquoi la mesure précise est non négociable

La fonction d'une couche mince est souvent entièrement dictée par son épaisseur. Quelques nanomètres peuvent faire la différence entre un semi-conducteur fonctionnel et un rebut, ou entre un revêtement antireflet et un simple miroir.

Le lien entre l'épaisseur et la fonction

Les propriétés d'un matériau changent à l'échelle nanométrique. La couleur, la transparence, la conductivité et la dureté d'une couche mince sont directement régies par son épaisseur et son uniformité.

Par exemple, les couleurs vibrantes et changeantes sur une bulle de savon sont causées par les ondes lumineuses se réfléchissant sur les surfaces intérieure et extérieure de sa couche mince. L'épaisseur variable du film crée des figures d'interférence que nous percevons comme de la couleur. Les revêtements optiques fonctionnent sur exactement le même principe.

Assurer le contrôle des processus et le rendement

Les couches minces sont créées à l'aide de processus de dépôt sous vide hautement contrôlés tels que le dépôt physique en phase vapeur (PVD) ou le dépôt chimique en phase vapeur (CVD).

La mesure de l'épaisseur vérifie que ces processus coûteux et sensibles fonctionnent correctement. Elle permet aux fabricants d'assurer la cohérence, de maximiser le rendement des produits et de minimiser les défauts coûteux.

Méthodologies de mesure fondamentales

Bien qu'il existe plusieurs méthodes, elles se répartissent généralement en deux catégories : optiques (sans contact) et physiques (avec contact).

Ellipsométrie Spectroscopique

Cette technique optique avancée mesure le changement de la polarisation de la lumière lorsqu'elle se réfléchit sur la couche mince.

En analysant la façon dont l'état de polarisation de la lumière change, l'ellipsométrie peut déterminer l'épaisseur avec une précision sub-nanométrique. Elle est extrêmement puissante pour mesurer les films ultra-minces utilisés dans les dispositifs semi-conducteurs.

Réflectométrie Spectroscopique

Cette méthode, souvent réalisée avec un spectrophotomètre, mesure la quantité de lumière réfléchie par un film sur une gamme de longueurs d'onde.

La lumière réfléchie crée une figure d'interférence, similaire aux couleurs sur une nappe d'huile. En analysant les pics et les creux de cette figure, le logiciel peut calculer avec précision l'épaisseur du film. Cette technique est largement utilisée pour les films compris entre 30 nanomètres et 50 micromètres.

Profilométrie à Stylet (Méthode par Contact)

Il s'agit d'une mesure physique directe. Elle nécessite de créer une « marche » dans le film jusqu'au substrat nu.

Un stylet très fin à pointe de diamant est ensuite passé sur la marche. Le changement physique de la position verticale du stylet révèle directement l'épaisseur du film.

Comprendre les compromis

Le choix d'une méthode de mesure implique de trouver un équilibre entre le besoin de précision et les contraintes pratiques telles que le coût, la vitesse et la possibilité de toucher l'échantillon.

Méthodes Optiques (Sans Contact) : Précision contre Complexité

Avantages : Ces méthodes sont non destructives, extrêmement précises et très rapides. Elles peuvent également être intégrées directement dans le processus de fabrication pour une surveillance en temps réel.

Inconvénients : Ce sont des mesures indirectes qui reposent sur des modèles mathématiques. Des résultats précis nécessitent de connaître les propriétés optiques (indice de réfraction) du matériau du film.

Méthodes par Contact (Profilométrie) : Simplicité contre Destruction

Avantages : Cette technique fournit une mesure directe et sans ambiguïté, facile à comprendre et moins dépendante des propriétés du matériau.

Inconvénients : C'est un test destructif, car il nécessite de rayer le film pour créer une marche. Elle ne peut pas être utilisée sur des matériaux mous et ne peut être effectuée qu'après la fabrication du produit, et non pendant le processus.

Faire le bon choix pour votre objectif

Les exigences de votre application dicteront la meilleure stratégie de mesure.

- Si votre objectif principal est une précision maximale et une analyse non destructive pour des applications optiques ou semi-conductrices : Votre meilleur choix est une méthode optique sans contact telle que l'ellipsométrie spectroscopique ou la réflectométrie.

- Si votre objectif principal est une mesure directe et simple pour des revêtements durs et durables où une petite zone de test peut être sacrifiée : La profilométrie à stylet est une option fiable et simple.

- Si votre objectif principal est le contrôle en temps réel d'un processus de dépôt pour améliorer le rendement et la cohérence : Un système de surveillance optique in-situ est la seule solution efficace.

En fin de compte, le choix de la bonne technique de mesure est fondamental pour traduire la science des matériaux en produits fiables et performants.

Tableau Récapitulatif :

| Méthode | Type | Idéal pour | Considération clé |

|---|---|---|---|

| Ellipsométrie Spectroscopique | Optique (Sans contact) | Films ultra-minces (<30 nm), Semi-conducteurs | Précision maximale, nécessite un modèle optique |

| Réflectométrie Spectroscopique | Optique (Sans contact) | Films de 30 nm à 50 μm, Revêtements optiques | Rapide, non destructif, large plage d'épaisseur |

| Profilométrie à Stylet | Physique (Contact) | Revêtements durs et durables | Mesure directe, mais destructive |

Assurez-vous que vos couches minces fonctionnent comme prévu. La bonne mesure d'épaisseur est essentielle au succès de votre projet de semi-conducteur, de revêtement optique ou photovoltaïque. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire avancés et de consommables adaptés aux besoins précis de votre laboratoire. Laissez nos experts vous aider à choisir l'outil parfait pour une analyse d'épaisseur précise et fiable. Contactez-nous dès aujourd'hui pour discuter de votre application et améliorer le contrôle de votre processus !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Machine de tamisage vibrant de laboratoire Tamis vibrant à claquement

- Pince à épiler de pointe en céramique avancée pour la fabrication, avec pointe coudée en zircone

- Électrode à disque rotatif (disque-anneau) RRDE / Compatible avec PINE, ALS japonais, Metrohm suisse carbone vitreux platine

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quelle est la température de dépôt PECVD ? Obtenez des films de haute qualité à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications