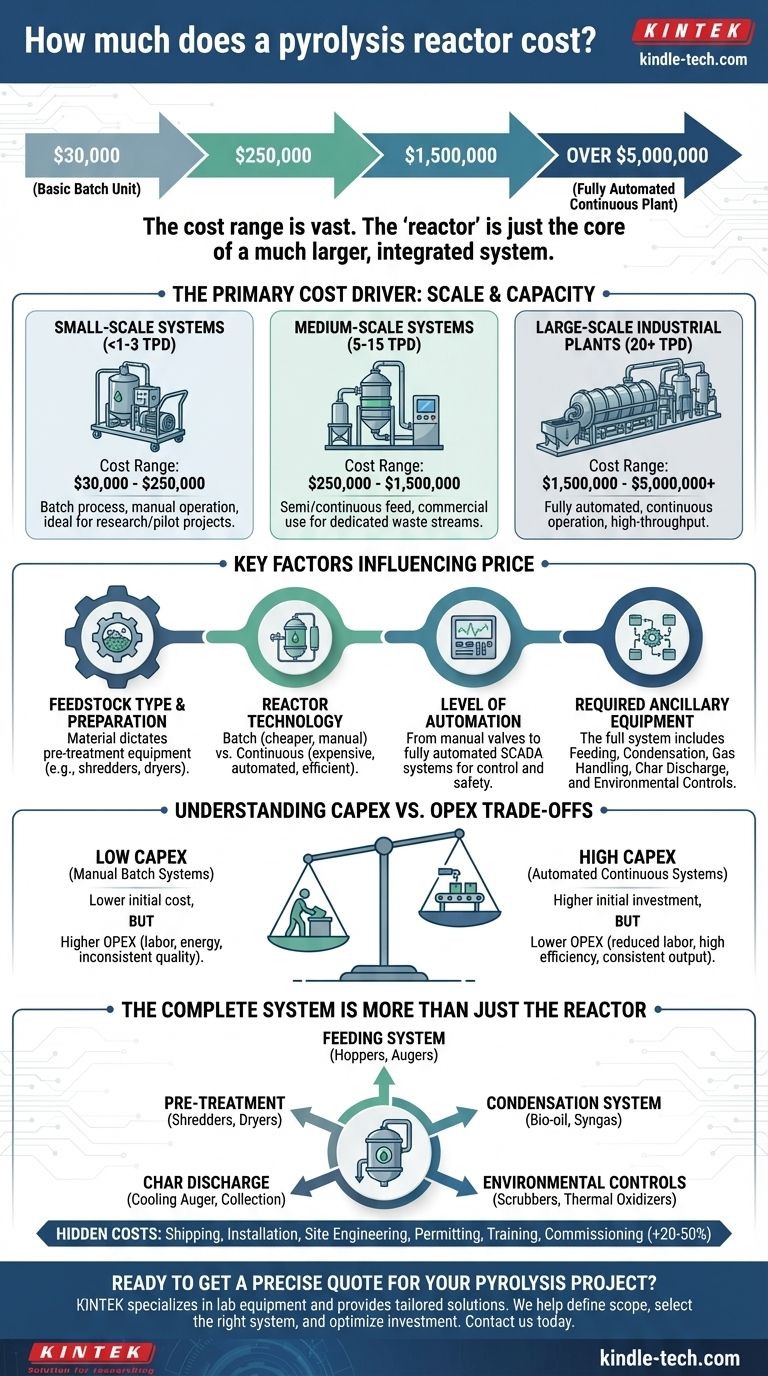

En bref, un réacteur de pyrolyse peut coûter entre 30 000 $ pour une petite unité discontinue et basique, et bien plus de 5 000 000 $ pour une installation continue, entièrement automatisée et à grande échelle. Cette vaste fourchette s'explique par le fait que le « réacteur » n'est que le composant central d'un système intégré beaucoup plus vaste. Le prix final est déterminé par sa capacité de traitement, le type de matériau qu'il traite, son niveau d'automatisation et l'équipement auxiliaire nécessaire pour le prétraitement et le post-traitement.

L'erreur la plus courante est de budgétiser uniquement le réacteur. Le coût réel d'un projet de pyrolyse comprend les systèmes de support essentiels — déchiqueteuses, séchoirs, alimentateurs et équipements de post-traitement — qui peuvent souvent égaler ou dépasser le coût du réacteur lui-même.

Le principal facteur de coût : l'échelle et la capacité

Le facteur le plus déterminant du prix d'un système de pyrolyse est son débit, généralement mesuré en tonnes par jour (TPJ) ou en kilogrammes par heure (kg/h). Les coûts n'évoluent pas de manière linéaire ; les plus grandes installations ont un coût total plus élevé, mais un coût par tonne de capacité plus faible.

Systèmes à petite échelle (moins de 1 à 3 TPJ)

Un système à petite échelle, souvent monté sur patins et utilisant un procédé discontinu (batch), coûte généralement entre 30 000 $ et 250 000 $. Ils sont idéaux pour la recherche, les projets pilotes ou les flux de déchets très petits et spécifiques. Le fonctionnement est généralement manuel, nécessitant une main-d'œuvre pour charger la matière première et retirer le charbon après chaque cycle.

Systèmes à moyenne échelle (5 à 15 TPJ)

Les systèmes commerciaux à moyenne échelle coûtent généralement entre 250 000 $ et 1 500 000 $. À ce niveau, on commence à voir des systèmes à alimentation semi-continue ou entièrement continue, qui offrent une plus grande efficacité. Ils conviennent aux petites municipalités ou aux entreprises disposant d'un flux de déchets constant et dédié, comme les pneus ou certains plastiques.

Usines industrielles à grande échelle (20 TPJ et plus)

Les grandes usines industrielles représentent un investissement en capital important, commençant souvent à 1 500 000 $ et dépassant facilement 5 000 000 $. Il s'agit d'opérations continues entièrement automatisées, conçues pour le traitement de déchets à haut débit ou la production à grande échelle de bio-huile, de charbon et de gaz de synthèse. Le prix est fortement influencé par la nécessité d'une ingénierie robuste, de la préparation du site et de systèmes de contrôle de la pollution étendus.

Facteurs clés influençant le prix final

Au-delà de la simple taille, plusieurs autres facteurs techniques et opérationnels auront un impact spectaculaire sur votre devis final.

Type et préparation de la matière première

Le matériau que vous prévoyez de traiter dicte l'équipement de prétraitement requis. Un système pour des copeaux de bois propres et uniformes est plus simple et moins cher qu'un système pour des déchets plastiques municipaux mélangés, qui nécessite un tri, un déchiquetage et un lavage. Tenez compte du coût des déchiqueteuses, des séchoirs et des mécanismes d'alimentation, car ceux-ci sont rarement inclus dans le prix de base du réacteur.

Technologie du réacteur (Discontinu vs. Continu)

Les réacteurs discontinus (batch) sont l'option la moins chère. La matière première est chargée, l'unité est scellée et chauffée, et les produits sont retirés à la fin du cycle. Cela entraîne des coûts de main-d'œuvre plus élevés et un débit plus faible.

Les réacteurs continus sont plus complexes et plus coûteux. Ils utilisent des vis sans fin ou des fours rotatifs pour alimenter et décharger constamment le charbon, permettant un fonctionnement 24 heures sur 24, 7 jours sur 7. Ce coût initial plus élevé est compensé par des coûts de main-d'œuvre opérationnels plus faibles et une capacité de traitement beaucoup plus grande.

Niveau d'automatisation

Un système de base peut avoir des vannes manuelles et de simples indicateurs de température. Une usine entièrement automatisée utilise un système de Supervision, Contrôle et Acquisition de Données (SCADA) pour surveiller et contrôler l'ensemble du processus. Cela ajoute un coût important, mais augmente la sécurité, la cohérence et l'efficacité tout en réduisant le besoin d'une surveillance constante de l'opérateur.

Équipement auxiliaire requis

Une usine de pyrolyse fonctionnelle est plus qu'un simple four. Vous devez budgétiser pour le système complet :

- Système d'alimentation : Trémies et vis sans fin pour acheminer la matière première vers le réacteur.

- Système de condensation : Échangeurs de chaleur pour refroidir le gaz de pyrolyse (gaz de synthèse) et condenser la bio-huile liquide.

- Gestion du gaz : Équipement pour nettoyer et soit brûler, stocker ou utiliser le gaz de synthèse non condensable.

- Décharge du charbon : Une vis sans fin de refroidissement et un système de collecte pour le biochar solide.

- Contrôles environnementaux : Épurateurs ou oxydants thermiques pour respecter les réglementations locales sur la qualité de l'air.

Comprendre les compromis : CAPEX vs. OPEX

Une erreur critique est de se concentrer uniquement sur le prix d'achat initial (Dépenses d'investissement ou CAPEX) sans tenir compte des coûts d'exploitation à long terme (Dépenses opérationnelles ou OPEX).

Le piège du faible CAPEX

Les systèmes discontinus manuels moins chers peuvent sembler attrayants, mais leurs coûts opérationnels peuvent être très élevés. Ils nécessitent une main-d'œuvre importante pour le chargement et le déchargement, ont une efficacité énergétique plus faible et produisent une qualité de produit incohérente. Cette voie convient à la recherche, mais rarement à une entreprise commerciale rentable.

L'avantage du CAPEX élevé

Les systèmes continus automatisés et coûteux nécessitent un investissement initial majeur. Cependant, leurs OPEX sont considérablement plus faibles en raison des besoins réduits en main-d'œuvre, d'une meilleure efficacité énergétique (utilisant souvent leur propre gaz de synthèse comme combustible) et d'un rendement constant et de haute qualité. C'est le modèle standard pour les opérations commerciales sérieuses.

Coûts cachés et indirects

N'oubliez pas de budgétiser les coûts au-delà de l'équipement lui-même. Ceux-ci comprennent l'expédition, l'installation, l'ingénierie du site, les permis, la formation des opérateurs et la mise en service. Ceux-ci peuvent facilement ajouter 20 à 50 % supplémentaires au coût total du projet.

Faire le bon choix pour votre objectif

Pour obtenir une estimation significative, vous devez d'abord définir votre objectif.

- Si votre objectif principal est la recherche ou la preuve de concept académique : Un réacteur discontinu à petite échelle, monté sur patins, est votre point d'entrée le plus rentable.

- Si votre objectif principal est le traitement d'un flux de déchets spécifique pour une entreprise (par exemple, pneus usagés) : Prévoyez un système continu à moyenne échelle et obtenez des devis détaillés qui incluent tous les équipements de pré- et post-traitement nécessaires.

- Si votre objectif principal est la valorisation énergétique des déchets à grande échelle ou la production de matières premières : Votre projet nécessite une étude de faisabilité complète et la budgétisation d'une usine industrielle entièrement intégrée et automatisée avec des coûts d'ingénierie et de réglementation importants.

En définissant clairement vos objectifs et en comprenant tous les composants d'un système complet, vous pouvez élaborer un budget réaliste pour un projet de pyrolyse réussi.

Tableau récapitulatif :

| Échelle du système | Débit typique | Fourchette de coût estimée | Caractéristiques principales |

|---|---|---|---|

| Petite échelle | < 1-3 TPJ | 30 000 $ - 250 000 $ | Procédé discontinu, fonctionnement manuel, idéal pour la recherche/projets pilotes |

| Moyenne échelle | 5-15 TPJ | 250 000 $ - 1 500 000 $ | Alimentation semi/continue, utilisation commerciale pour des flux de déchets dédiés |

| Grande échelle | 20 TPJ et plus | 1 500 000 $ - 5 000 000 $+ | Usines industrielles entièrement automatisées à haut débit et en continu |

Prêt à obtenir un devis précis pour votre projet de pyrolyse ?

Naviguer dans les facteurs de coût complexes des systèmes de pyrolyse — de la technologie du réacteur à l'intégration complète de l'usine — nécessite des conseils d'experts. KINTEK se spécialise dans l'équipement de laboratoire et les consommables, répondant aux divers besoins de laboratoire avec des solutions conçues avec précision.

Nous vous aidons à :

- Définir la portée de votre projet — que ce soit pour la recherche, le traitement des déchets ou la production à grande échelle

- Sélectionner le bon système — en faisant correspondre la capacité, l'automatisation et l'équipement auxiliaire à vos objectifs

- Optimiser votre investissement — en équilibrant le CAPEX avec l'OPEX à long terme pour un retour sur investissement maximal

Contactez-nous dès aujourd'hui via notre Formulaire de contact pour discuter de vos besoins spécifiques et recevoir une proposition sur mesure. Laissez l'expertise de KINTEK en solutions de laboratoire assurer le succès de votre projet de pyrolyse du début à la fin.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Four à moufle de laboratoire à moufle à levage par le bas

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

Les gens demandent aussi

- Quels sont les composants de la pyrolyse de la biomasse ? Un guide complet du système, des produits et du processus

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure

- Comment l'énergie est-elle convertie en biomasse ? Exploiter l'énergie solaire de la nature pour les énergies renouvelables

- Quels sont les produits de la pyrolyse de la biomasse ? Débloquez le biochar, la bio-huile et le gaz de synthèse

- Quels sont les avantages de la technologie de pyrolyse ? Transformer les déchets en profit et réduire les émissions