La réponse courte est qu'il n'existe pas de calendrier unique et universel pour l'entretien hydraulique. Bien que les fabricants recommandent souvent des intervalles de service initiaux, comme le changement des filtres après les 50 premières heures, puis toutes les 500 à 1 000 heures, ce ne sont que des points de départ. La fréquence réelle dépend entièrement des conditions de fonctionnement de la machine, de l'environnement et des résultats de l'analyse continue des fluides.

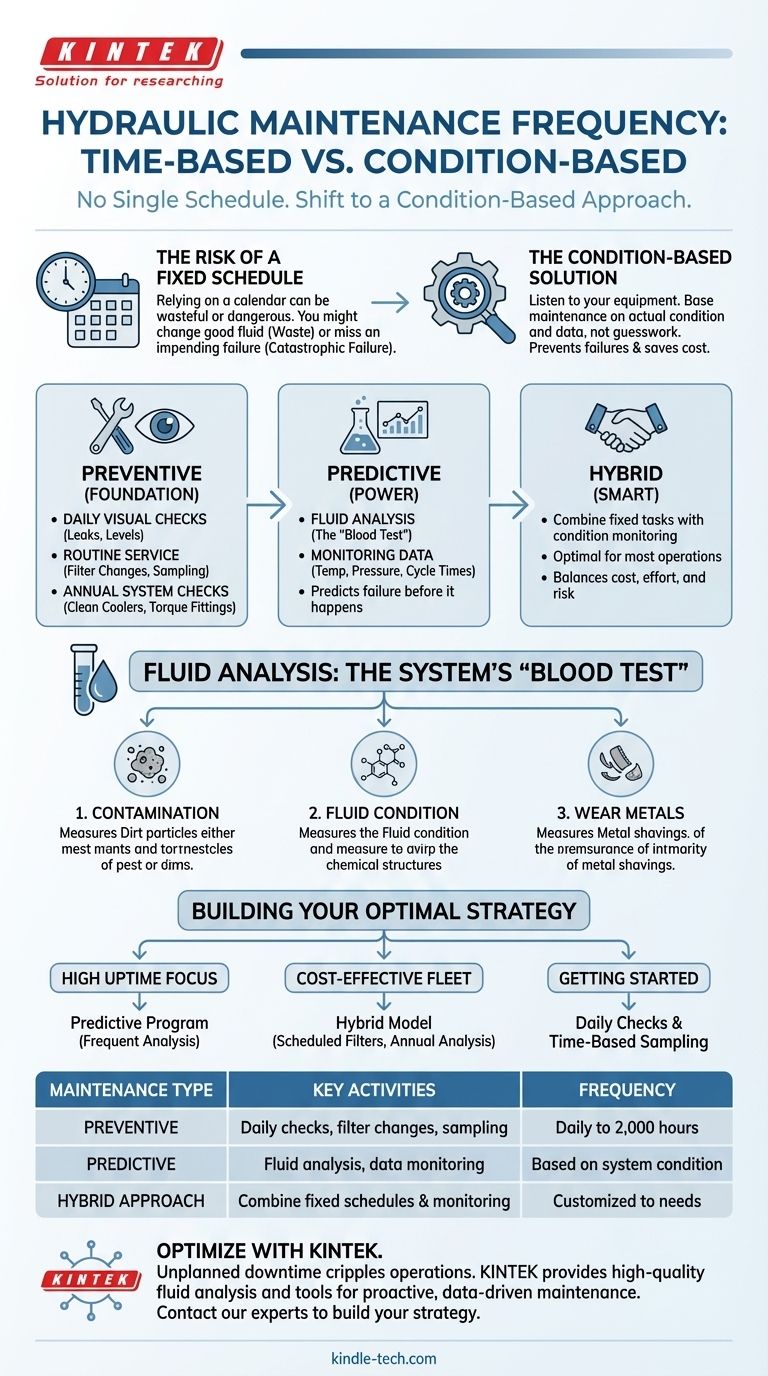

La stratégie de maintenance hydraulique la plus efficace n'est pas basée sur un calendrier fixe, mais sur l'état réel du système. Passer d'une approche basée sur le temps à une approche basée sur l'état prévient à la fois les pannes catastrophiques et les entretiens inutiles et coûteux.

Des estimations calendaires à la certitude basée sur l'état

Se fier uniquement aux heures de fonctionnement est un instrument grossier pour la maintenance. Un système hydraulique fonctionnant dans une usine climatisée a des besoins très différents de celui d'une plate-forme mobile dans un environnement poussiéreux et à haute température. L'objectif est de dépasser les conjectures et d'écouter ce que l'équipement vous dit.

La Fondation : Les calendriers de maintenance préventive

La maintenance préventive est votre base. Ce sont les tâches planifiées et non négociables qui constituent l'épine dorsale de votre programme de fiabilité.

Vérifications visuelles quotidiennes C'est la forme de maintenance la plus simple mais la plus efficace. Un opérateur qualifié doit effectuer une inspection rapide au début de chaque quart de travail, en vérifiant :

- Les fuites évidentes des tuyaux, raccords ou joints.

- Les niveaux de fluide corrects dans le réservoir.

- Les signes d'abrasion, de fissuration ou de cloquage des tuyaux.

- Tout bruit ou vibration inhabituel pendant le fonctionnement.

Intervalles de service réguliers (500-2 000 heures) C'est là que les recommandations du fabricant entrent en jeu. Ces intervalles sont généralement destinés au remplacement des consommables.

- Changer les filtres : Remplacez les filtres hydrauliques selon le calendrier ou lorsque l'indicateur de dérivation du filtre s'active.

- Prélever un échantillon de fluide : Prélevez un échantillon du fluide hydraulique pour analyse. C'est l'étape la plus critique pour déterminer les besoins de maintenance futurs.

Vérifications annuelles ou semestrielles du système Des inspections plus approfondies doivent être effectuées au moins une fois par an.

- Nettoyer les échangeurs de chaleur : Assurez-vous que les radiateurs et les refroidisseurs sont exempts de débris pour maintenir des températures de fonctionnement appropriées.

- Vérifier les accumulateurs : Vérifiez la précharge d'azote dans tous les accumulateurs pour vous assurer qu'ils fonctionnent correctement.

- Serrer les raccords : Vérifiez et serrez les fixations et raccords critiques, surtout après le rodage initial de la machine.

Le pouvoir de la maintenance prédictive

La maintenance prédictive utilise des données pour prédire les pannes avant qu'elles ne se produisent. Pour l'hydraulique, cela tourne autour d'une pratique centrale : l'analyse des fluides.

Analyse des fluides : Le "test sanguin" du système

L'envoi d'un échantillon de fluide à un laboratoire fournit un rapport détaillé sur la santé de votre système hydraulique. C'est l'outil de diagnostic le plus précieux dont vous disposez.

L'analyse recherche trois éléments clés :

- Contamination : Mesure la présence de saleté, d'eau et de particules métalliques. Des nombres élevés de particules indiquent un environnement sale ou un composant interne commençant à défaillir.

- État du fluide : Vérifie la viscosité et la composition chimique du fluide (ensemble d'additifs). Cela vous indique si le fluide lui-même s'est dégradé en raison de la chaleur ou de l'oxydation.

- Métaux d'usure : Identifie les types spécifiques de particules métalliques dans le fluide (par exemple, cuivre, fer, aluminium), ce qui peut indiquer exactement quel composant (une douille en laiton, un engrenage de pompe en acier) s'use.

Surveillance des paramètres de fonctionnement

Au-delà de l'analyse des fluides, surveillez les données de performance.

- Température : Un système qui fonctionne soudainement plus chaud que sa ligne de base indique un problème, tel qu'un contournement interne ou un refroidisseur inefficace.

- Pression : Une chute de la pression du système ou une incapacité à atteindre la pression de décharge peut signaler une pompe usée ou une vanne qui fuit.

- Temps de cycle : Si une fonction hydraulique devient plus lente avec le temps, c'est un indicateur clair d'une efficacité réduite quelque part dans le système.

Comprendre les compromis

Le choix d'une stratégie de maintenance implique d'équilibrer les coûts, les efforts et les risques.

Le risque d'un calendrier fixe

Se fier uniquement à un calendrier peut être inutile et dangereux. Vous pourriez changer des fluides et des filtres qui sont encore en parfait état, gaspillant de l'argent.

Pire encore, vous pourriez manquer une panne imminente parce que l'intervalle de service n'est pas encore arrivé, entraînant des dommages catastrophiques et des temps d'arrêt importants.

L'investissement dans un programme basé sur l'état

Un programme prédictif demande plus d'efforts initiaux. Vous devez établir des données de base, former le personnel à prélever des échantillons de fluide propres et payer pour l'analyse en laboratoire.

Cependant, le retour sur investissement est énorme. Il prolonge la durée de vie des composants, maximise la durée de vie utile de votre fluide hydraulique et réduit considérablement les temps d'arrêt imprévus.

L'approche hybride intelligente

Pour de nombreuses opérations, un modèle hybride est la solution la plus pratique.

- Suivez un calendrier fixe pour les tâches peu coûteuses et faciles comme les inspections quotidiennes et les changements de filtre de routine.

- Utilisez la surveillance de l'état (en particulier l'analyse des fluides) pour prendre les grandes décisions coûteuses, comme le moment de changer le fluide hydraulique ou de planifier une révision majeure des composants.

Élaborer votre stratégie de maintenance optimale

Il n'y a pas de réponse unique, donc votre stratégie doit s'aligner sur vos objectifs opérationnels et la criticité de l'équipement.

- Si votre objectif principal est un temps de fonctionnement maximal pour les machines critiques : Mettez en œuvre un programme de maintenance prédictive robuste centré sur l'analyse fréquente des fluides et la surveillance des performances.

- Si votre objectif principal est une gestion rentable d'une flotte importante et diversifiée : Utilisez un modèle hybride avec des changements de filtre programmés et une analyse biannuelle ou annuelle des fluides pour guider les décisions de service majeures.

- Si vous débutez avec un programme formel : Commencez par des inspections quotidiennes rigoureuses et un calendrier basé sur le temps pour prélever des échantillons d'huile – les données que vous collecterez vous montreront rapidement où concentrer vos efforts.

En déplaçant votre attention d'un calendrier rigide vers l'état réel de votre équipement, vous passez de la réparation réactive à la fiabilité proactive.

Tableau récapitulatif :

| Type de maintenance | Activités clés | Fréquence |

|---|---|---|

| Préventive | Vérifications visuelles quotidiennes, changements de filtre, échantillonnage de fluide | Quotidienne à 2 000 heures |

| Prédictive | Analyse des fluides, surveillance de la température/pression | Basée sur l'état du système |

| Approche hybride | Combiner les calendriers fixes avec la surveillance de l'état | Personnalisée selon les besoins opérationnels |

Optimisez la fiabilité de votre système hydraulique avec KINTEK

Les temps d'arrêt imprévus et les réparations coûteuses peuvent paralyser vos opérations. KINTEK est spécialisé dans la fourniture d'équipements et de consommables d'analyse de fluides hydrauliques de haute qualité qui vous permettent de passer des corrections réactives à une maintenance proactive et basée sur les données.

En partenariat avec nous, vous avez accès à :

- Kits d'échantillonnage de précision : Assurez des échantillons de fluide propres et représentatifs pour des résultats de laboratoire précis.

- Outils de surveillance avancés : Suivez la température, la pression et les niveaux de contamination du système en temps réel.

- Support expert : Notre équipe vous aide à interpréter les données d'analyse des fluides pour prédire les pannes avant qu'elles ne se produisent.

Éliminez les incertitudes de la maintenance hydraulique. Contactez nos experts en laboratoire dès aujourd'hui pour élaborer une stratégie personnalisée basée sur l'état qui maximise le temps de fonctionnement et prolonge la durée de vie de vos machines critiques.

Guide Visuel

Produits associés

- Manuel de laboratoire Presse à comprimés hydraulique pour usage en laboratoire

- Presse-filtre de laboratoire à diaphragme hydraulique pour filtration de laboratoire

- Tamis de laboratoire et machines de tamisage

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Pompe péristaltique à vitesse variable

Les gens demandent aussi

- Quelle est la fonction d'une presse hydraulique de laboratoire dans la préparation des pastilles d'électrolyte céramique LLZTO ?

- Pourquoi une presse hydraulique de laboratoire est-elle utilisée pour les pastilles MOF-CGC ? Maximiser la densité et la qualité de l'encapsulation

- Quelle est la fonction d'une presse hydraulique de laboratoire lors de la fabrication de pastilles d'électrolyte solide Beta-Al2O3 ?

- Pourquoi une presse hydraulique de laboratoire est-elle essentielle pour la pastillation de Ca3Co4O9 ? Optimiser le transport de masse avant frittage

- Quel est l'usage d'une presse à pastilles hydraulique ? Transformer des poudres en échantillons précis pour l'analyse