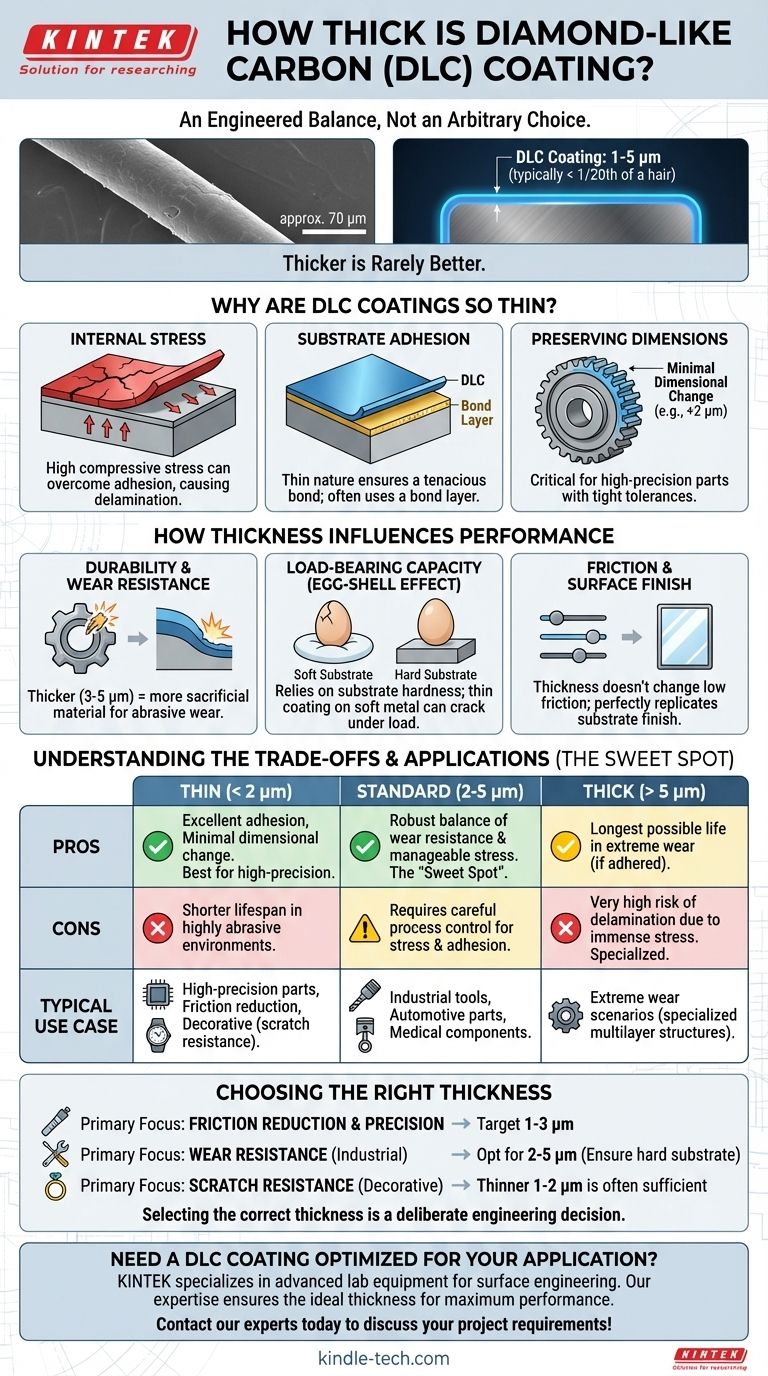

Dans la plupart des applications d'ingénierie, un revêtement en carbone amorphe (DLC) est exceptionnellement fin, allant généralement de 1 à 5 micromètres (µm). Pour situer, un micromètre représente un millième de millimètre, ce qui signifie qu'un revêtement DLC standard est souvent moins d'un vingtième de l'épaisseur d'un cheveu humain. Cette épaisseur n'est pas arbitraire, mais un équilibre soigneusement étudié de propriétés.

L'épaisseur d'un revêtement DLC est un compromis critique. Il doit être suffisamment épais pour offrir une résistance durable à l'usure, mais suffisamment fin pour gérer les contraintes internes qui, si elles sont trop élevées, entraîneront le décollement du revêtement du composant. "Plus épais" est rarement "mieux".

Pourquoi les revêtements DLC sont-ils si fins ?

L'épaisseur réalisable d'un revêtement DLC est régie par la physique du processus de dépôt et les propriétés inhérentes du matériau. C'est un choix délibéré, et non une limitation de capacité.

Le principal facteur limitant : la contrainte interne

Les films DLC sont déposés dans un état de haute énergie, ce qui entraîne une contrainte de compression interne élevée. Considérez cela comme une peau tendue sur la surface du composant.

À mesure que le revêtement s'épaissit, cette contrainte interne s'accumule. À un certain point, la contrainte devient si importante qu'elle dépasse la force d'adhérence liant le revêtement au substrat, ce qui le fait se délaminer, se fissurer ou s'écailler.

La nécessité d'une adhérence au substrat

Un revêtement n'est aussi bon que son adhérence au matériau sous-jacent. La nature fine du DLC contribue à assurer une liaison tenace.

La gestion de l'interface entre le substrat et les premières couches du revêtement est essentielle. Souvent, une très fine "couche d'adhérence" métallique est appliquée en premier pour servir de colle entre le composant et la couche fonctionnelle de DLC, améliorant l'adhérence et permettant un film légèrement plus épais et plus durable.

Préservation des dimensions des composants

Le DLC est souvent appliqué sur des composants de haute précision comme les pièces de moteur, les injecteurs de carburant et les implants médicaux où les tolérances sont mesurées en micromètres.

Un revêtement de 2 µm ajoute 2 µm à la surface. Ce changement dimensionnel, bien que minime, doit être pris en compte dans la conception initiale de la pièce pour s'assurer qu'elle s'adapte et fonctionne correctement après le revêtement. Un revêtement fin minimise cet impact.

Comment l'épaisseur influence la performance

L'épaisseur choisie a un impact direct sur la performance de la pièce revêtue dans son environnement d'utilisation prévu.

Durabilité et résistance à l'usure

Pour les applications soumises à l'usure abrasive, telles que les outils de coupe ou les pistons industriels, un revêtement plus épais (par exemple, 3-5 µm) fournit plus de matériau sacrificiel. Cela prolonge la durée de vie du composant simplement parce qu'il y a plus de revêtement à user avant que le substrat ne soit exposé.

Capacité de charge

Le DLC est extrêmement dur, mais il est aussi très fin. Il dépend de la dureté du matériau sous-jacent (le substrat) pour le supporter sous charge.

C'est ce qu'on appelle l'« effet coquille d'œuf ». Si vous placez une coquille d'œuf fine et dure sur une surface molle comme de la boue et que vous appuyez dessus, la coquille se fissurera parce que la boue se déforme en dessous. Un revêtement DLC dur et fin sur un substrat métallique mou peut se comporter de manière similaire. L'épaisseur doit être appropriée à la dureté du substrat et à la charge prévue.

Friction et finition de surface

Le faible coefficient de frottement est une propriété inhérente au matériau DLC lui-même. Bien que l'épaisseur ne modifie pas cette propriété, elle garantit que la surface à faible frottement reste intacte plus longtemps.

Un revêtement fin reproduit également parfaitement la finition de surface de la pièce. Si vous recouvrez une surface polie miroir, vous obtiendrez une surface DLC polie miroir. Si vous recouvrez une surface mate, vous obtiendrez une surface DLC mate.

Comprendre les compromis

Le choix de l'épaisseur d'un revêtement DLC est un équilibre entre durabilité et adhérence.

Revêtements minces (< 2 µm)

- Avantages : Présentent une contrainte interne plus faible, ce qui conduit à une excellente adhérence. Ils entraînent un changement dimensionnel minimal, ce qui les rend idéaux pour les composants de haute précision avec des tolérances serrées.

- Inconvénients : Offrent une durée de vie plus courte dans les environnements très abrasifs ou érosifs en raison de la quantité limitée de matériau sacrificiel.

Revêtements standard (2-5 µm)

- Avantages : C'est le "juste milieu" pour la plupart des applications, offrant un équilibre robuste entre une excellente résistance à l'usure et une contrainte interne gérable. C'est la gamme la plus courante pour les composants industriels, automobiles et médicaux.

- Inconvénients : Nécessite un contrôle rigoureux du processus pour gérer la contrainte et assurer l'adhérence. Le changement dimensionnel doit être pris en compte dans la conception de la pièce.

Revêtements épais (> 5 µm)

- Avantages : Peuvent offrir la plus longue durée de vie possible dans des scénarios d'usure extrême, à condition que le revêtement puisse rester adhéré à la pièce.

- Inconvénients : Comportent un risque très élevé de délaminage en raison d'une contrainte interne immense. Ceux-ci sont réservés à des applications très spécifiques et nécessitent souvent des structures multicouches spécialisées pour réussir.

Choisir la bonne épaisseur pour votre application

L'épaisseur optimale est entièrement définie par le problème que vous essayez de résoudre.

- Si votre objectif principal est la réduction du frottement pour les pièces de haute précision : Visez la plage de 1 à 3 µm pour obtenir une excellente durabilité avec un impact minimal sur les tolérances critiques des composants.

- Si votre objectif principal est la résistance à l'usure pour les outils ou composants industriels : Optez pour un revêtement dans la plage de 2 à 5 µm, en vous assurant que le matériau du substrat est suffisamment dur pour supporter le revêtement sous charge.

- Si votre objectif principal est la résistance aux rayures pour les articles décoratifs : Un revêtement plus fin de 1 à 2 µm est souvent suffisant, offrant une dureté de surface supérieure sans coût ni risque significatifs.

En fin de compte, le choix de la bonne épaisseur de DLC est une décision d'ingénierie délibérée, et non une simple question de choisir l'option la plus épaisse disponible.

Tableau récapitulatif :

| Épaisseur du revêtement | Cas d'utilisation typique | Caractéristiques clés |

|---|---|---|

| < 2 µm | Pièces de haute précision, réduction du frottement | Excellente adhérence, changement dimensionnel minimal |

| 2-5 µm (Standard) | Outils industriels, pièces automobiles | Équilibre optimal entre résistance à l'usure et contrainte |

| > 5 µm | Scénarios d'usure extrême (spécialisés) | Risque élevé de délaminage, nécessite une ingénierie soignée |

Besoin d'un revêtement DLC optimisé pour votre application spécifique ? KINTEK est spécialisé dans les équipements de laboratoire et les consommables de pointe pour l'ingénierie de surface. Notre expertise garantit que vos composants reçoivent l'épaisseur de revêtement idéale pour une durabilité et une performance maximales. Contactez nos experts dès aujourd'hui pour discuter de vos besoins de projet !

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Feuille de carbone vitreux RVC pour expériences électrochimiques

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Moules de Pressage Isostatique pour Laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelle quantité d'énergie est nécessaire pour la pyrolyse du méthane ? Le coût réel de la production d'hydrogène propre

- Quel est le mécanisme nouvellement découvert pour la formation de diamants lors du CVD ? Explorer la transition graphite-diamant

- Existe-t-il un moyen de produire du graphène en masse ? Débloquez la production à l'échelle industrielle avec la technologie CVD

- Quelle est la basse température pour la croissance du graphène ? Débloquez une production évolutive et rentable

- Quel rôle les fours CVD à haute température jouent-ils dans la synthèse de réseaux de CNT pour le dégivrage ? Ingénierie Aérospatiale de Précision

- Quels avantages techniques l'équipement LPCVD offre-t-il par rapport aux procédés atmosphériques ? Améliorer l'efficacité des cellules solaires

- Qu'est-ce qu'une machine de dépôt ? Votre guide des systèmes de revêtement mince de précision

- Quelles sont les caractéristiques et les applications de la croissance épitaxiale en phase vapeur (VPE) ? Informations clés pour la croissance des semi-conducteurs