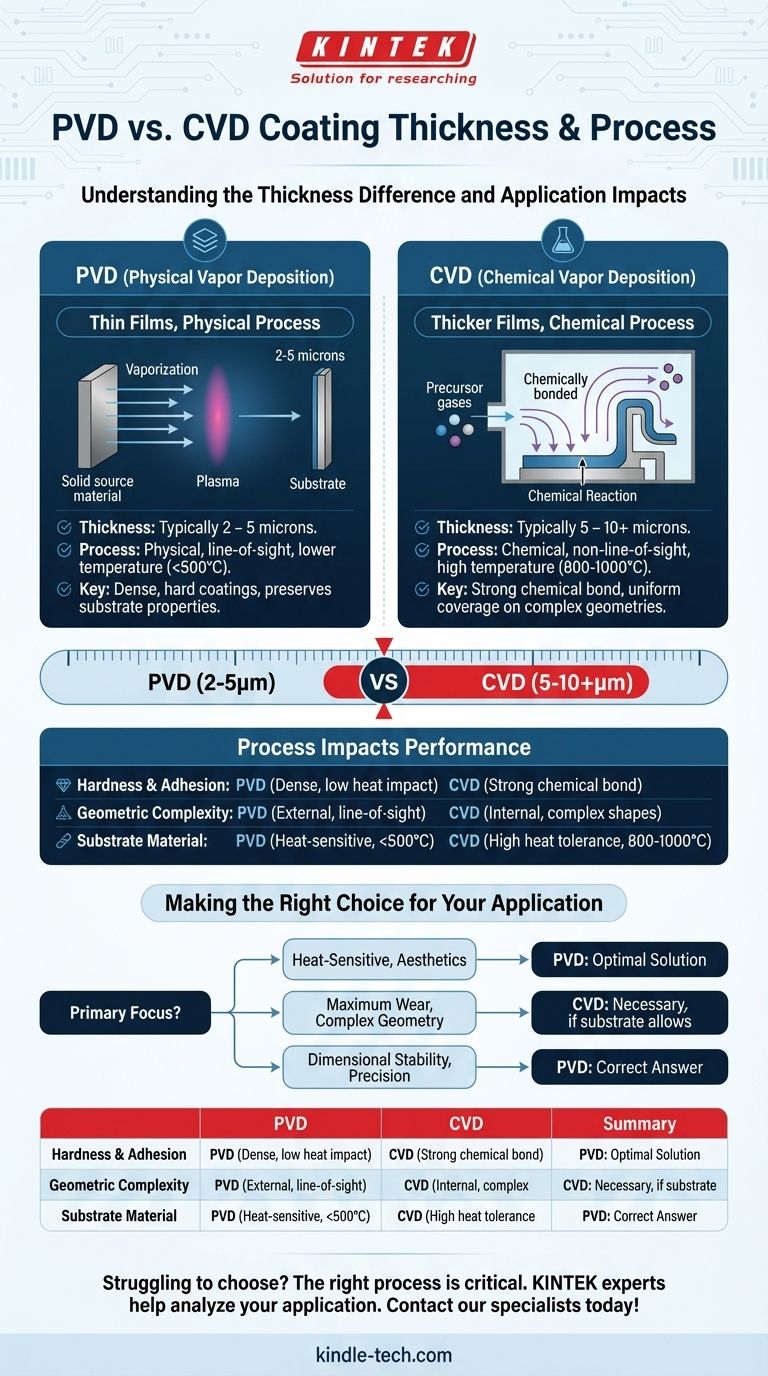

En règle générale, les revêtements par dépôt physique en phase vapeur (PVD) sont plus minces que les revêtements par dépôt chimique en phase vapeur (CVD). Les films PVD mesurent généralement entre 2 et 5 microns, tandis que les films CVD sont nettement plus épais, s'échelonnant généralement de 5 à 10 microns ou plus.

La différence d'épaisseur n'est pas un choix arbitraire ; elle est le résultat direct du processus fondamental utilisé pour créer le revêtement. Le PVD dépose physiquement une couche mince, tandis que le CVD fait croître chimiquement une couche plus épaisse, et cette distinction est la clé pour comprendre quel processus convient à votre application.

La différence fondamentale : le processus dicte les propriétés

L'épaisseur d'un revêtement est une conséquence directe de sa méthode de dépôt. Le PVD et le CVD sont des processus entièrement différents au niveau moléculaire, ce qui explique la variation de leur épaisseur, de leurs performances et de leurs cas d'utilisation idéaux.

Comment fonctionne le PVD : dépôt physique

Le PVD est un processus physique, à ligne de visée. Dans une chambre à vide, un matériau source solide est vaporisé en un plasma d'atomes ou de molécules. Ces particules voyagent ensuite en ligne droite et se condensent sur la surface du substrat, construisant une couche de film mince et dense couche par couche.

L'attribut clé ici est la température de processus plus basse. Comme il ne repose pas sur une chaleur élevée pour initier une réaction, le PVD peut être utilisé sur une plus grande variété de matériaux, y compris ceux qui sont sensibles à la chaleur.

Comment fonctionne le CVD : réaction chimique

Le CVD est un processus chimique. Des gaz précurseurs sont introduits dans une chambre où ils réagissent à la surface d'un substrat chauffé. Cette réaction chimique fait « croître » un nouveau matériau directement sur la pièce, formant un revêtement qui est chimiquement lié à la surface.

Cette méthode n'est pas limitée par la ligne de visée, permettant aux gaz de circuler autour et à l'intérieur des pièces complexes pour un revêtement très uniforme. Les températures élevées requises sont cependant un facteur limitant critique.

Comment l'épaisseur et le processus affectent la performance

Choisir entre PVD et CVD ne concerne pas seulement quelques microns. Il s'agit d'adapter les caractéristiques du processus à votre objectif d'ingénierie.

Dureté et adhérence

Bien que les revêtements plus épais comme le CVD soient souvent associés à une résistance supérieure à l'usure, la réalité est plus nuancée. Le processus à haute température du CVD peut créer une liaison chimique exceptionnellement forte (couche de diffusion) avec le substrat.

Les revêtements PVD, bien que plus minces, sont souvent extrêmement denses et durs. Leur température de dépôt plus basse évite également de modifier la dureté ou la structure interne du matériau du substrat, ce qui constitue un avantage majeur pour les outils de précision.

Complexité géométrique

Le CVD excelle dans le revêtement de formes complexes. Comme le dépôt se fait par un gaz circulant, il peut revêtir uniformément les canaux internes, les coins vifs et les géométries complexes.

La nature à ligne de visée du PVD le rend idéal pour les surfaces externes, mais il a du mal à revêtir les évidements profonds ou les alésages internes sans rotation complexe de la pièce et fixation.

Matériau du substrat

C'est souvent le facteur décisif. La chaleur élevée du processus CVD (souvent 800-1000°C) recuit, ramollit ou déforme de nombreux outils en acier et autres matériaux sensibles à la chaleur.

La température de processus beaucoup plus basse du PVD (généralement inférieure à 500°C) en fait la seule option viable pour les pièces qui ne peuvent tolérer aucune distorsion thermique.

Comprendre les compromis

Aucun processus n'est universellement supérieur. Votre choix dépend d'une compréhension claire de leurs compromis inhérents.

Le compromis du PVD : films plus minces et ligne de visée

Les revêtements PVD sont généralement plus minces et peuvent offrir moins de tampon protecteur dans les applications à très forte usure par rapport au CVD épais. De plus, son dépôt à ligne de visée nécessite une orientation minutieuse de la pièce pour assurer une couverture uniforme.

Le compromis du CVD : chaleur élevée et impact environnemental

Le principal inconvénient du CVD est sa température de processus élevée, qui limite considérablement la gamme des matériaux de substrat compatibles. Le processus implique également des précurseurs chimiques volatils et crée des sous-produits dangereux qui nécessitent une manipulation et une élimination prudentes, ce qui le rend moins respectueux de l'environnement que le PVD.

Apparence et polyvalence

Le PVD offre une vaste gamme d'options esthétiques. Il peut être utilisé pour créer des revêtements transparents, réfléchissants ou de couleur spécifique. Les revêtements CVD, en revanche, sont généralement opaques et offrent un contrôle très limité sur l'apparence.

Faire le bon choix pour votre application

Choisir le bon revêtement nécessite d'équilibrer les besoins de la pièce avec les capacités du processus.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur ou d'obtenir des propriétés optiques spécifiques : Le PVD est le choix supérieur en raison de ses températures de processus plus basses et de sa polyvalence décorative.

- Si votre objectif principal est une résistance maximale à l'usure sur un substrat résistant ou le revêtement de géométries internes complexes : Le CVD est souvent la solution nécessaire, à condition que votre pièce puisse résister à la chaleur élevée.

- Si votre objectif principal est la stabilité dimensionnelle pour un composant de précision : Le PVD est presque toujours la bonne réponse, car il ne déformera pas et ne modifiera pas les propriétés fondamentales du substrat.

En fin de compte, comprendre que l'épaisseur est une conséquence du processus sous-jacent — dépôt physique contre réaction chimique — est la clé pour sélectionner le bon revêtement pour votre objectif d'ingénierie.

Tableau récapitulatif :

| Type de revêtement | Épaisseur typique | Caractéristique clé du processus |

|---|---|---|

| PVD | 2 - 5 microns | Physique, ligne de visée, température plus basse (< 500°C) |

| CVD | 5 - 10+ microns | Réaction chimique, non-ligne de visée, température élevée (800-1000°C) |

Vous avez du mal à choisir entre un revêtement PVD ou CVD pour vos composants ? Le bon processus de revêtement est essentiel pour la performance, la durabilité et l'efficacité des coûts. KINTEK est spécialisée dans les équipements de laboratoire de précision et les consommables pour l'ingénierie des surfaces. Nos experts peuvent vous aider à analyser votre application — qu'il s'agisse d'outils sensibles à la chaleur, de géométries complexes ou d'une résistance maximale à l'usure — et à recommander la solution optimale.

Contactez nos spécialistes des revêtements dès aujourd'hui pour discuter des exigences de votre projet et vous assurer de sélectionner le revêtement parfait pour votre succès.

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

Les gens demandent aussi

- Pourquoi le PECVD est-il meilleur que le CVD ? Obtenez un dépôt de couches minces supérieur à basse température

- Quels sont les exemples de la méthode CVD ? Découvrez les applications polyvalentes du dépôt chimique en phase vapeur

- Quelle est la différence entre le CVD thermique et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Comment le plasma est-il généré dans le PECVD ? Une analyse étape par étape du processus

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces