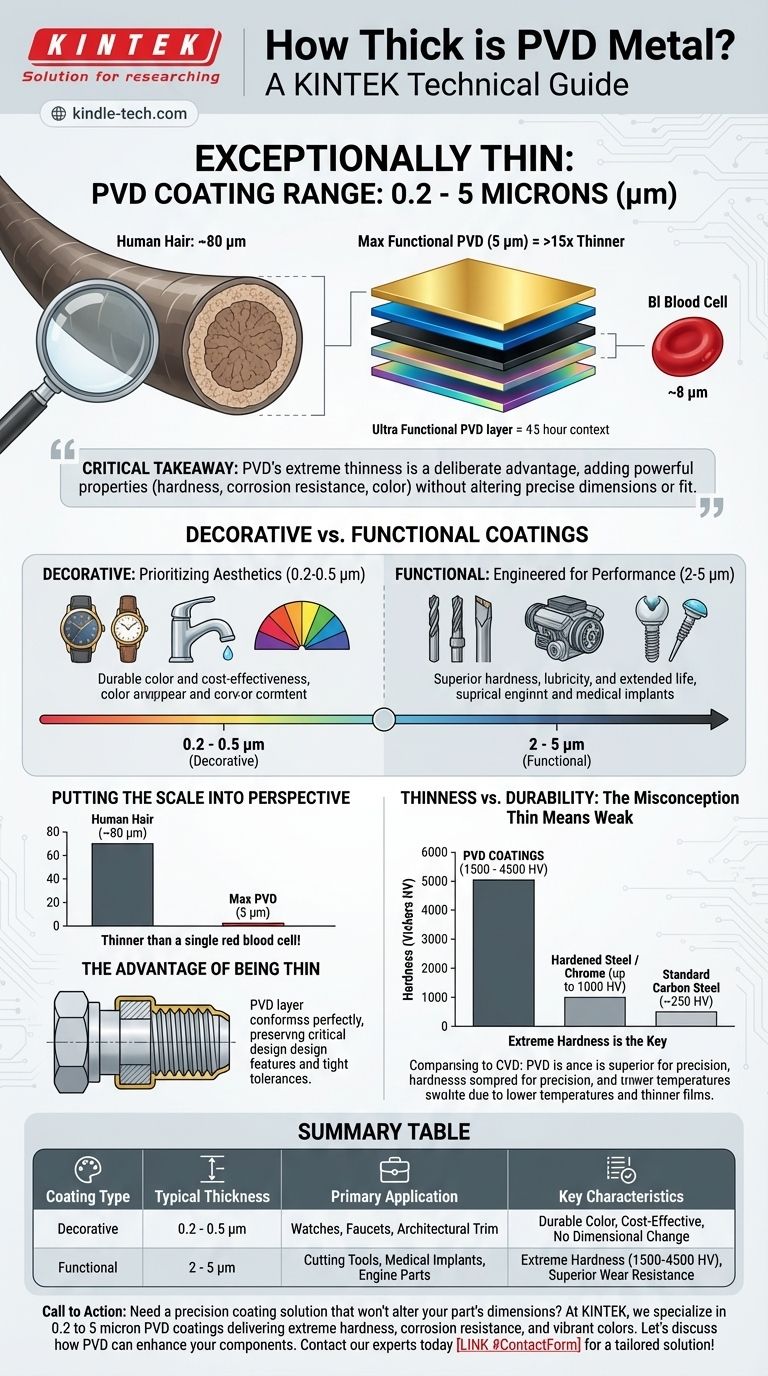

En pratique, l'épaisseur d'un revêtement par dépôt physique en phase vapeur (PVD) se mesure en microns et est exceptionnellement mince. Un revêtement PVD typique varie de 0,2 à 5 microns (µm), l'épaisseur exacte étant soigneusement contrôlée en fonction de son objectif, qu'il soit purement décoratif ou fonctionnel. À titre de comparaison, un cheveu humain mesure environ 80 microns d'épaisseur, ce qui signifie que même les revêtements PVD les plus robustes sont plus de 15 fois plus fins.

Le point essentiel à retenir est que l'extrême finesse du PVD est un avantage délibéré et significatif. Il permet d'ajouter des propriétés puissantes telles qu'une dureté extrême, une résistance à la corrosion et des couleurs vibrantes sans altérer les dimensions précises ou l'ajustement de la pièce sous-jacente.

Pourquoi l'épaisseur varie : revêtements décoratifs contre fonctionnels

L'épaisseur d'un revêtement PVD n'est pas arbitraire ; elle est conçue pour atteindre un objectif spécifique. La distinction principale se situe entre les revêtements conçus pour l'esthétique et ceux conçus pour la performance.

Revêtements décoratifs : privilégier l'esthétique

Pour les produits dont l'objectif principal est d'obtenir une couleur spécifique et une finition haut de gamme — tels que les montres, les robinets ou les garnitures architecturales — un revêtement plus mince est utilisé.

Ces films décoratifs se situent généralement dans la plage de 0,2 à 0,5 micron. C'est suffisant pour fournir une couleur durable et uniforme, mais assez mince pour être très rentable et n'avoir aucun impact sur la sensation ou la texture de la pièce.

Revêtements fonctionnels : conçus pour la performance

Lorsque l'objectif est d'améliorer les propriétés mécaniques d'une pièce, un revêtement plus épais et plus robuste est appliqué. Ceci est courant sur les outils de coupe, les composants de moteur et les implants médicaux.

Les revêtements fonctionnels se situent généralement dans la plage de 2 à 5 microns. Cette épaisseur supplémentaire confère une dureté et une lubrification supérieures, augmentant considérablement la résistance à l'usure, réduisant la friction et prolongeant la durée de vie opérationnelle du composant.

Mettre l'échelle en perspective

Comprendre l'échelle microscopique du PVD est essentiel pour apprécier sa valeur dans l'ingénierie de précision.

Quelle est la finesse d'un micron ?

Un micron (ou micromètre) est un millionième de mètre. Pour rendre cela tangible :

- Un seul globule rouge mesure environ 8 microns de diamètre.

- Un cheveu humain mesure environ 80 microns d'épaisseur.

- Les revêtements PVD fonctionnels les plus épais (5 µm) sont toujours plus minces qu'un seul globule rouge.

L'avantage d'être mince

Cette épaisseur microscopique est la plus grande force du PVD pour les pièces usinées. Parce que le revêtement est si mince, il épouse parfaitement la surface du substrat.

Cela signifie que les caractéristiques de conception critiques, les profils de filetage et les tolérances serrées sont entièrement préservés. Les dimensions finales de la pièce ne sont pas modifiées de manière significative, ce qui est un facteur crucial dans les applications haute performance.

Comprendre les compromis : finesse contre durabilité

Une question fréquente est de savoir comment une couche aussi mince peut offrir une protection significative. La réponse réside non pas dans l'épaisseur du revêtement, mais dans la dureté extrême du matériau déposé.

L'idée fausse : « Mince signifie faible »

Il est intuitif de supposer qu'un revêtement plus épais est toujours plus résistant. Avec le PVD, ce n'est pas le cas. La durabilité provient des propriétés intrinsèques des matériaux céramiques, tels que le nitrure de titane ou le nitrure de zirconium, qui sont appliqués.

La dureté extrême est la clé

Les revêtements PVD ont une dureté Vickers (HV) comprise entre 1500 et 4500 HV. À titre de comparaison :

- Les aciers au carbone standard sont autour de 250 HV.

- Les aciers à outils trempés ou le chromage dépassent rarement 1000 HV.

Cela signifie qu'une couche PVD mince de 3 microns est considérablement plus dure et plus résistante à l'usure que le substrat en acier beaucoup plus épais qu'elle protège.

Comparaison avec d'autres procédés

D'autres procédés de revêtement, comme le dépôt chimique en phase vapeur (CVD), produisent souvent des films plus épais, généralement entre 5 et 10 microns. Bien qu'également efficaces, les températures plus élevées et l'épaisseur plus importante du CVD peuvent parfois modifier les dimensions d'une pièce, faisant du PVD le choix supérieur pour les composants nécessitant le plus haut niveau de précision.

Choisir la bonne épaisseur pour votre projet

L'épaisseur idéale du revêtement PVD est une fonction directe de l'objectif principal de votre projet.

- Si votre objectif principal est l'esthétique et la couleur : Un revêtement décoratif plus mince dans la plage de 0,2 à 0,5 micron fournira une finition brillante et durable sans coût inutile.

- Si votre objectif principal est la résistance à l'usure et la durabilité : Un revêtement fonctionnel plus épais entre 2 et 5 microns est nécessaire pour fournir la dureté requise pour les applications exigeantes.

- Si votre objectif principal est de maintenir des tolérances d'ingénierie serrées : Le PVD est un choix idéal, car même ses revêtements fonctionnels les plus épais ont un impact négligeable sur les dimensions finales d'un composant.

En fin de compte, le PVD vous permet d'ajouter d'immenses performances de surface sans sacrifier la précision de la pièce sous-jacente.

Tableau récapitulatif :

| Type de revêtement | Épaisseur typique (Microns) | Application principale | Caractéristiques clés |

|---|---|---|---|

| Décoratif | 0,2 - 0,5 µm | Montres, Robinets, Garnitures architecturales | Couleur durable, rentable, aucun changement dimensionnel |

| Fonctionnel | 2 - 5 µm | Outils de coupe, Implants médicaux, Pièces de moteur | Dureté extrême (1500-4500 HV), résistance supérieure à l'usure |

Besoin d'une solution de revêtement de précision qui ne modifiera pas les dimensions de votre pièce ?

Chez KINTEK, nous sommes spécialisés dans l'application de revêtements PVD qui offrent une dureté extrême, une résistance à la corrosion et des couleurs vibrantes avec une épaisseur de seulement 0,2 à 5 microns. Que votre projet nécessite une finition décorative durable ou un revêtement fonctionnel haute performance, notre expertise garantit des résultats optimaux pour vos besoins en laboratoire ou en fabrication.

Discutons de la manière dont le PVD peut améliorer vos composants. Contactez nos experts dès aujourd'hui pour une solution sur mesure !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma

- Quelles sont les applications du PECVD ? Essentiel pour les semi-conducteurs, les MEMS et les cellules solaires

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température