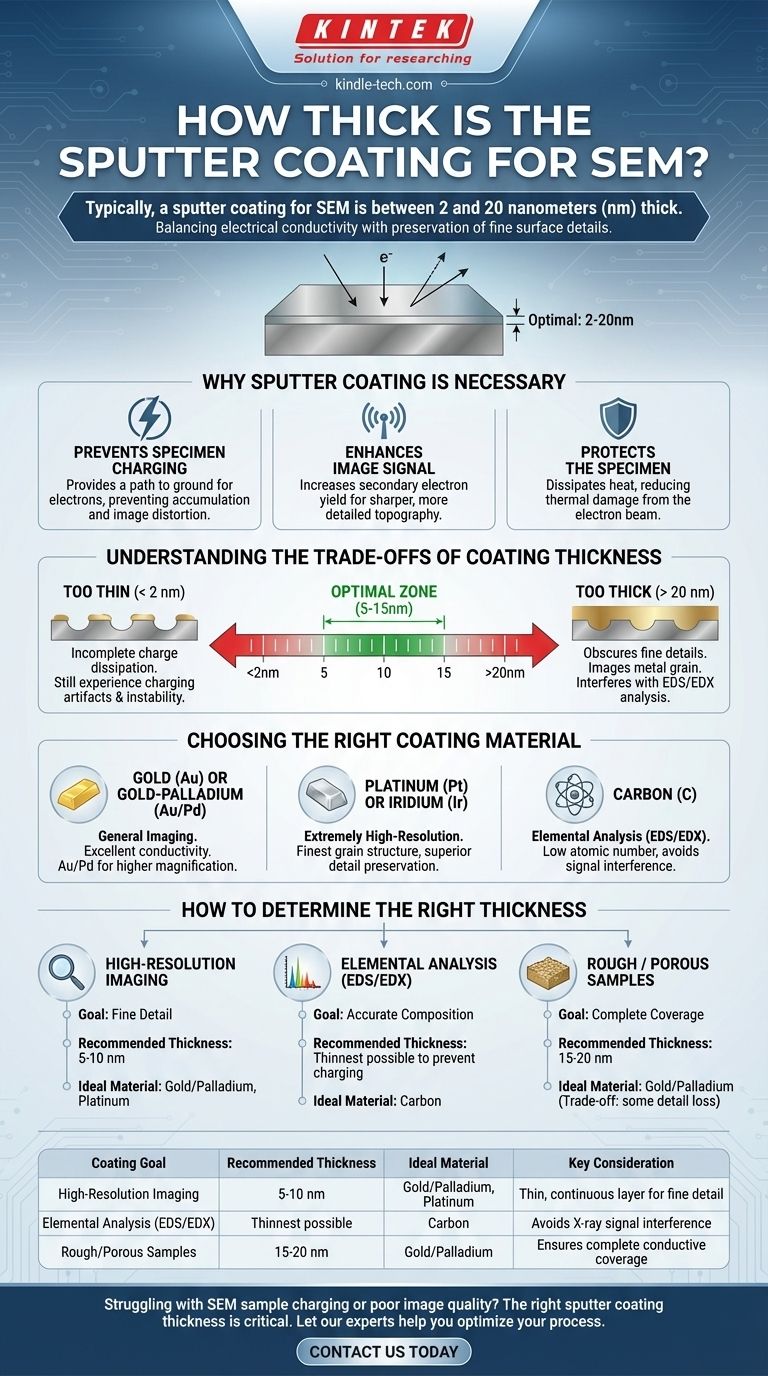

Généralement, un revêtement par pulvérisation cathodique pour le MEB a une épaisseur comprise entre 2 et 20 nanomètres (nm). Cette couche ultra-mince et électriquement conductrice est appliquée sur des échantillons non conducteurs pour prévenir les artefacts d'imagerie et améliorer la qualité du signal. L'objectif est de créer un film métallique uniforme, suffisamment épais pour conduire la charge électrique, mais suffisamment fin pour ne pas masquer la véritable topographie de la surface de l'échantillon.

Le défi principal du revêtement par pulvérisation cathodique n'est pas simplement d'appliquer un revêtement, mais d'atteindre une épaisseur précise qui équilibre la conductivité électrique avec la préservation des détails fins de la surface. L'épaisseur idéale dépend entièrement de votre échantillon et de vos objectifs analytiques.

Pourquoi le revêtement par pulvérisation cathodique est nécessaire

Avant de discuter de l'épaisseur, il est essentiel de comprendre pourquoi cette étape est cruciale pour l'imagerie de nombreux types d'échantillons dans un microscope électronique à balayage (MEB). Le processus résout plusieurs problèmes fondamentaux qui surviennent lorsqu'un faisceau d'électrons de haute énergie interagit avec une surface non conductrice.

Prévention de la charge de l'échantillon

Le but principal d'un revêtement par pulvérisation cathodique est de fournir un chemin vers la terre pour les électrons frappant l'échantillon. Sans cela, les électrons s'accumulent sur une surface non conductrice, créant une charge négative.

Cette charge localisée dévie le faisceau d'électrons incident, entraînant de graves distorsions d'image, une luminosité anormale et une dérive, ce qui rend impossible l'acquisition d'une image claire et stable.

Amélioration du signal d'image

Un bon matériau de revêtement par pulvérisation cathodique, comme l'or ou le platine, a un rendement élevé en électrons secondaires (SE). Les électrons secondaires sont le signal principal utilisé pour générer des images haute résolution de la topographie de surface.

En recouvrant l'échantillon, vous augmentez considérablement le nombre d'électrons secondaires émis par la surface. Cela améliore le rapport signal/bruit, ce qui donne une image plus nette et plus détaillée.

Protection de l'échantillon

Le faisceau d'électrons focalisé dépose une quantité significative d'énergie dans une petite zone, ce qui peut provoquer des dommages thermiques, en particulier sur les échantillons biologiques ou polymères délicats.

Un revêtement métallique conducteur aide à dissiper cette chaleur loin de la zone d'analyse, réduisant les dommages causés par le faisceau et préservant l'intégrité de l'échantillon pendant l'observation.

Comprendre les compromis de l'épaisseur du revêtement

Le choix de la bonne épaisseur est une décision critique qui a un impact direct sur la qualité de vos résultats. Il existe des inconvénients clairs à utiliser un revêtement trop fin ou trop épais.

Le problème d'un revêtement trop fin (< 2 nm)

Un revêtement trop fin sera souvent discontinu. Au lieu de former un film uniforme, le métal se dépose sous forme d'îlots isolés sur la surface de l'échantillon.

Ces îlots ne créent pas un chemin conducteur complet vers la terre, ce qui entraîne une dissipation incomplète de la charge. Vous rencontrerez probablement toujours des artefacts de charge et une instabilité de l'image.

Le problème d'un revêtement trop épais (> 20 nm)

Un revêtement épais commence à masquer les caractéristiques mêmes que vous essayez d'observer. Les détails fins à l'échelle nanométrique de la surface de votre échantillon seront enfouis sous la couche métallique.

De plus, le revêtement lui-même a une structure granulaire. À des grossissements élevés, un revêtement épais peut vous faire imager le grain du revêtement métallique au lieu de la surface réelle de votre échantillon.

Enfin, pour l'analyse élémentaire utilisant la spectroscopie de rayons X à dispersion d'énergie (EDS/EDX), un revêtement métallique épais est très problématique. Il peut générer de forts signaux de rayons X qui submergent les signaux de votre échantillon réel ou absorber les rayons X émis par l'échantillon, conduisant à des résultats inexacts.

Choisir le bon matériau de revêtement

L'épaisseur idéale dépend également du matériau que vous choisissez, qui doit être déterminé par vos objectifs analytiques.

Or (Au) ou Or-Palladium (Au/Pd)

C'est le revêtement le plus courant et polyvalent pour l'imagerie MEB générale. L'or offre une excellente conductivité et une taille de grain relativement fine. Un alliage Au/Pd est souvent préféré car il produit des grains encore plus fins, ce qui le rend adapté aux travaux à fort grossissement.

Platine (Pt) ou Iridium (Ir)

Pour les applications à très haute résolution (grossissements >100 000x), le platine ou l'iridium sont des choix supérieurs. Ils ont une structure granulaire exceptionnellement fine, ce qui permet de recouvrir l'échantillon sans masquer les détails de surface les plus fins.

Carbone (C)

Le carbone est le choix standard lorsque l'analyse élémentaire (EDS/EDX) est l'objectif principal. Parce que le carbone a un faible numéro atomique, son signal de rayons X n'interfère pas avec les pics des éléments plus lourds de votre échantillon, garantissant des données compositionnelles précises. Cependant, sa conductivité est inférieure à celle des métaux.

Comment déterminer la bonne épaisseur pour votre échantillon

Il n'y a pas d'épaisseur "parfaite" unique. Vous devez adapter vos paramètres de revêtement à vos besoins spécifiques.

- Si votre objectif principal est l'imagerie haute résolution de la topographie de surface : Visez une couche fine mais continue (5-10 nm) d'un métal à grain fin comme l'or/palladium ou le platine.

- Si votre objectif principal est l'analyse élémentaire (EDS/EDX) : Utilisez un revêtement de carbone pour éviter les interférences de signal. L'épaisseur dépendra de la rugosité de l'échantillon, mais vous devriez utiliser la couche la plus fine possible qui empêche la charge.

- Si vous travaillez avec un échantillon très rugueux, poreux ou non conducteur : Vous pourriez avoir besoin d'un revêtement plus épais (15-20 nm) pour assurer une couverture complète et continue, mais vous devez accepter le compromis de perdre certains détails de surface fins.

Maîtriser le revêtement par pulvérisation cathodique consiste à faire un compromis éclairé pour obtenir les données dont vous avez besoin.

Tableau récapitulatif :

| Objectif du revêtement | Épaisseur recommandée | Matériau idéal | Considération clé |

|---|---|---|---|

| Imagerie haute résolution | 5-10 nm | Or/Palladium, Platine | Couche fine et continue pour les détails fins |

| Analyse élémentaire (EDS/EDX) | La plus fine possible pour éviter la charge | Carbone | Évite les interférences du signal de rayons X |

| Échantillons rugueux/poreux | 15-20 nm | Or/Palladium | Assure une couverture conductrice complète |

Vous rencontrez des problèmes de charge d'échantillon MEB ou de mauvaise qualité d'image ? La bonne épaisseur de revêtement par pulvérisation cathodique est essentielle pour une imagerie claire et stable et une analyse précise. Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité, y compris des pulvérisateurs cathodiques et des matériaux de revêtement, pour vous aider à obtenir des résultats parfaits pour vos échantillons spécifiques, des spécimens biologiques délicats aux matériaux robustes.

Laissez nos experts vous aider à optimiser votre processus. Contactez-nous dès aujourd'hui pour discuter de votre application et découvrir comment les solutions de KINTEK peuvent améliorer votre flux de travail MEB !

Guide Visuel

Produits associés

- Substrat de verre de fenêtre optique, plaquettes, sulfure de zinc ZnS

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Cellule électrochimique électrolytique pour l'évaluation des revêtements

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

Les gens demandent aussi

- Comment la concentration affecte-t-elle l'IR ? Maîtriser l'analyse quantitative et l'interprétation spectrale

- Pourquoi une plaque de PTFE est-elle sélectionnée comme substrat de coulée pour les électrolytes polymères solides ? Assurer un démoulage sans dommage

- Quelles sont les limites de la spectroscopie IR ? Comprendre ses frontières pour une analyse précise

- Quels sont les problèmes de sécurité liés aux nanomatériaux ? Naviguer dans les risques uniques des matériaux à l'échelle nanométrique

- Quels sont les avantages du treillis/mousse de nickel pour les électrodes HER ? Augmentation de la charge catalytique et de la gestion des gaz