Concevoir un réacteur de pyrolyse est un processus qui consiste à adapter sa configuration physique et ses paramètres de fonctionnement au produit final souhaité. Il n'existe pas de "meilleure" conception unique ; le choix optimal dépend entièrement de votre objectif : maximiser le rendement en biochar, en bio-huile ou en syngas. La fonction principale du réacteur est de contrôler le transfert de chaleur et le temps de séjour dans un environnement sans oxygène, ce qui détermine la gamme de produits finaux.

Le défi fondamental dans la conception d'un réacteur de pyrolyse n'est pas simplement de choisir une technologie, mais de comprendre comment la méthode de transfert de chaleur et le temps de traitement de la matière première contrôlent directement le résultat. Votre produit cible – qu'il soit solide, liquide ou gazeux – doit être le principal moteur de chaque décision de conception.

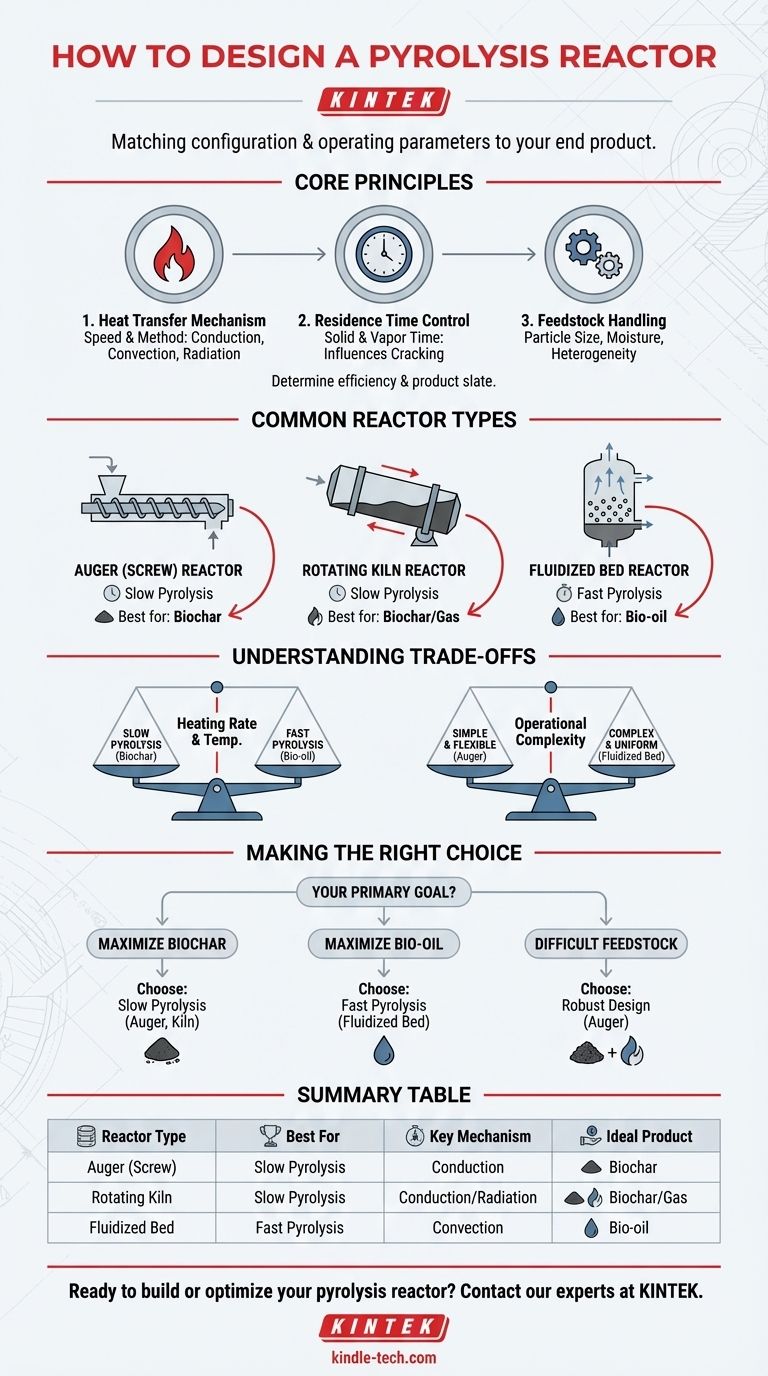

Les principes fondamentaux de la conception des réacteurs

Avant de sélectionner un type de réacteur spécifique, il est crucial de comprendre les trois principes qui régissent ses performances. Ces principes déterminent l'efficacité avec laquelle votre matière première est convertie en votre produit cible.

Principe 1 : Mécanisme de transfert de chaleur

La vitesse et la méthode de transfert de chaleur sont les facteurs les plus critiques en pyrolyse. Un chauffage rapide favorise la production de liquides (bio-huile), tandis qu'un chauffage lent maximise les solides (biochar).

Différents réacteurs utilisent différents mécanismes primaires : la conduction (contact direct), la convection (gaz chauds) ou le rayonnement. Le choix du mécanisme est une décision de conception fondamentale.

Principe 2 : Contrôle du temps de séjour

Le temps de séjour fait référence à la durée pendant laquelle le matériau reste dans la zone chauffée du réacteur. Il y a deux types à considérer : le temps de séjour des solides et le temps de séjour des vapeurs.

De longs temps de séjour des solides favorisent le craquage secondaire, conduisant à plus de biochar et de gaz. Pour maximiser la bio-huile, un temps de séjour court des vapeurs est essentiel pour éliminer et condenser rapidement les liquides précieux avant qu'ils ne se décomposent davantage.

Principe 3 : Manipulation de la matière première

Les caractéristiques physiques de votre matière première – telles que la taille des particules, la teneur en humidité et l'hétérogénéité – influencent fortement la sélection du réacteur.

Une conception qui fonctionne parfaitement pour de la sciure fine et sèche échouera avec des matériaux humides et volumineux. Les systèmes d'alimentation et de décharge du réacteur doivent être adaptés au matériau que vous avez l'intention de traiter.

Types courants de réacteurs de pyrolyse

Chaque type de réacteur est optimisé pour un ensemble différent de conditions et de produits. Le choix entre eux représente l'étape la plus importante du processus de conception.

Réacteurs à vis (Auger)

Un réacteur à vis utilise une grande vis pour transporter la matière première à travers un tube chauffé. La chaleur est transférée principalement par conduction depuis les parois du réacteur.

Cette conception impose un taux de chauffage relativement lent et un long temps de séjour des solides, ce qui la rend idéale pour la pyrolyse lente et la maximisation de la production de biochar. Comme le notent les recherches, sa robustesse mécanique la rend également adaptée aux matières premières difficiles ou mélangées.

Fours rotatifs (Rotating Kiln)

Il s'agit d'un grand cylindre rotatif incliné. La matière première y est brassée en tournant, assurant un bon mélange et un chauffage uniforme.

Comme les réacteurs à vis, les fours rotatifs sont généralement utilisés pour la pyrolyse lente. Ils sont simples, fiables et peuvent traiter de grandes tailles de particules, ce qui en fait un choix courant pour la production industrielle de biochar et de gaz.

Réacteurs à lit fluidisé

Dans cette conception, un flux ascendant de gaz porteur chaud (comme l'azote) suspend les particules de matière première, les faisant se comporter comme un fluide. Cela crée des taux de transfert de chaleur extrêmement élevés par convection.

Les lits fluidisés sont la norme industrielle pour la pyrolyse rapide. Le chauffage rapide et les temps de séjour très courts des vapeurs (souvent moins de deux secondes) sont idéaux pour maximiser les rendements en bio-huile. Cependant, ils nécessitent une taille de particule uniforme et petite pour la matière première.

Comprendre les compromis

Concevoir un réacteur est un exercice d'équilibre entre des facteurs concurrents. Un choix qui améliore une métrique en compromet souvent une autre.

Pyrolyse lente vs. rapide

C'est le compromis central. La pyrolyse lente (basses températures, longs temps de séjour) maximise le rendement en biochar solide. Ceci est réalisé dans des réacteurs comme les vis et les fours rotatifs.

La pyrolyse rapide (hautes températures, chauffage rapide, courts temps de séjour) maximise le rendement en bio-huile liquide. Cela nécessite des réacteurs plus complexes comme les lits fluidisés.

Température et taux de chauffage

Ce sont vos leviers de contrôle primaires. Les basses températures (350-550°C) et les faibles taux de chauffage (<10°C/s) favorisent le biochar. Les hautes températures (450-600°C) et les taux de chauffage extrêmement élevés (>100°C/s) sont nécessaires pour des rendements élevés en bio-huile.

Complexité opérationnelle vs. flexibilité de la matière première

Les réacteurs comme les vis sont mécaniquement simples et peuvent traiter une grande variété de matières premières. Cependant, leur production est limitée principalement au biochar.

Les réacteurs haute performance comme les lits fluidisés sont plus complexes à opérer et exigent une matière première soigneusement préparée et uniforme. Le compromis est leur capacité supérieure à produire de la bio-huile de grande valeur.

Obstacles réglementaires et de faisabilité

Au-delà de la conception technique, la mise en œuvre pratique nécessite une étude de faisabilité pour évaluer la disponibilité de la matière première. Vous devez également vous engager avec les autorités locales pour assurer la conformité environnementale et obtenir les permis d'exploitation nécessaires.

Faire le bon choix pour votre objectif

La conception de votre réacteur doit être le reflet direct de votre objectif principal. Utilisez ces directives pour orienter votre décision.

- Si votre objectif principal est de maximiser la production de biochar : Choisissez une conception de pyrolyse lente comme un réacteur à vis ou un four rotatif qui permet de longs temps de séjour des solides et des taux de chauffage plus lents.

- Si votre objectif principal est de maximiser le rendement en bio-huile : Vous devez sélectionner un réacteur de pyrolyse rapide, tel qu'un lit fluidisé, qui assure un transfert de chaleur rapide et de courts temps de séjour des vapeurs.

- Si votre objectif principal est de traiter des matières premières difficiles ou non uniformes : Un réacteur à vis offre une manipulation mécanique et une robustesse supérieures, bien que sa production soit fortement orientée vers le biochar.

Un réacteur bien conçu est un réacteur où la technologie est délibérément alignée sur la transformation chimique souhaitée.

Tableau récapitulatif :

| Type de réacteur | Idéal pour | Mécanisme clé | Produit idéal |

|---|---|---|---|

| Vis (Auger) | Pyrolyse lente | Conduction | Biochar |

| Four rotatif | Pyrolyse lente | Conduction/Rayonnement | Biochar/Gaz |

| Lit fluidisé | Pyrolyse rapide | Convection | Bio-huile |

Prêt à construire ou optimiser votre réacteur de pyrolyse ? Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire et de consommables de haute qualité adaptés à vos besoins de recherche et développement en pyrolyse. Que vous vous concentriez sur la maximisation des rendements en biochar, bio-huile ou syngas, notre expertise en matière de support de conception de réacteur, de systèmes de contrôle de la température et de solutions de manipulation des matières premières peut vous aider à obtenir des résultats précis, efficaces et évolutifs. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons accélérer vos projets de pyrolyse !

Guide Visuel

Produits associés

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Four rotatif électrique pour pyrolyse de biomasse

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Réacteur Autoclave Haute Pression en Acier Inoxydable pour Laboratoire

Les gens demandent aussi

- Quel est le but de l'utilisation de gaz d'argon de haute pureté dans un réacteur à haute pression ? Assurer des données précises sur les tests de corrosion

- Quels rôles les autoclaves jouent-ils dans la synthèse des zéolithes MFI ? Maîtriser la croissance cristalline hydrothermale

- Quelle est la contribution d'un réacteur hydrothermique à la construction de pores gradués ? Gabarits de précision pour le TAS

- Quelle est la fonction d'un réacteur hydrothermique à température constante ? Maîtriser l'activation des cendres volantes de charbon

- Quel est le rôle des réacteurs à haute pression dans l'étude de l'oxydation des alliages ? Des outils essentiels pour la recherche en conditions supercritiques