En bref, non. Un broyeur colloïdal n'est pas un homogénéisateur, bien que les deux soient utilisés pour réduire la taille des particules et créer des mélanges stables. Ils y parviennent grâce à des principes mécaniques fondamentalement différents, ce qui entraîne des résultats et des applications idéales distincts. Un broyeur colloïdal utilise principalement un cisaillement mécanique intense, tandis qu'un homogénéisateur classique à haute pression repose sur des forces telles que la cavitation et la turbulence générées par une pression immense.

La confusion principale vient du fait que les deux machines peuvent "homogénéiser" un produit au sens général de le rendre uniforme. Cependant, en ingénierie des procédés, la distinction est essentielle : un broyeur colloïdal est un mélangeur rotor-stator à cisaillement élevé, tandis qu'un homogénéisateur à haute pression est un appareil spécialisé qui utilise un phénomène physique complètement différent pour obtenir des résultats beaucoup plus fins.

La distinction fondamentale : cisaillement vs. pression

Pour choisir le bon équipement, vous devez d'abord comprendre la différence fondamentale dans leur fonctionnement. La méthode de réduction des particules a un impact direct sur les caractéristiques du produit final.

Comment fonctionne un broyeur colloïdal : le principe rotor-stator

Un broyeur colloïdal fonctionne sur le principe d'un mécanisme rotor-stator.

Un rotor conique tourne à très grande vitesse (des milliers de tr/min) à une très faible distance d'un stator fixe. L'espace entre eux est précisément contrôlé et peut être ajusté.

Le fluide est introduit dans cet espace minuscule, où il est soumis à un cisaillement mécanique intense, à une pression hydraulique et à des frottements. Cette action est comme une paire de ciseaux microscopiques, déchirant et broyant physiquement les particules.

Comment fonctionne un homogénéisateur à haute pression : le pouvoir de la cavitation

Un homogénéisateur à haute pression (HPH) utilise un ensemble de forces complètement différent.

Il utilise une pompe puissante pour forcer un flux liquide à une pression extrêmement élevée (jusqu'à des dizaines de milliers de PSI) à travers une très petite valve réglable.

Lorsque le fluide sort de la valve, sa vitesse augmente considérablement et sa pression chute. Cette chute de pression soudaine provoque la cavitation – la formation et l'effondrement instantané de bulles de vapeur microscopiques. L'effondrement violent de ces bulles crée de puissantes ondes de choc qui brisent les particules avec une efficacité extrême.

Comparaison des résultats de performance clés

La différence de mécanisme entraîne des différences significatives de performance, ce qui dicte l'application idéale pour chaque machine.

Taille finale des particules

C'est le facteur de différenciation le plus critique. Un broyeur colloïdal est excellent pour réduire les particules jusqu'à la plage des faibles microns, généralement entre 2 et 5 microns.

Un homogénéisateur à haute pression est conçu pour des dispersions beaucoup plus fines, atteignant systématiquement des tailles de particules sub-microniques, souvent bien dans l'échelle nanométrique.

Stabilité de l'émulsion

Parce qu'un homogénéisateur à haute pression produit des particules significativement plus petites et plus uniformes, il crée des émulsions beaucoup plus stables. Ces émulsions résistent à la séparation pendant des périodes beaucoup plus longues.

Les émulsions issues d'un broyeur colloïdal sont efficaces pour de nombreuses applications mais peuvent être moins stables à long terme que celles traitées par un HPH.

Gestion de la viscosité

Les broyeurs colloïdaux excellent dans le traitement des matériaux à haute viscosité. Leur action de cisaillement mécanique robuste est idéale pour créer des pâtes épaisses, des gels, des pommades et des sauces.

Les homogénéisateurs à haute pression sont généralement limités aux liquides à faible viscosité qui peuvent être efficacement pompés à travers la petite valve d'homogénéisation.

Comprendre les compromis

Aucune machine n'est universellement meilleure ; ce sont des outils spécialisés pour des tâches différentes. Choisir la mauvaise peut entraîner des inefficacités de processus et une mauvaise qualité de produit.

Le broyeur colloïdal : simplicité et polyvalence

Les principaux avantages d'un broyeur colloïdal sont son coût d'investissement inférieur, sa conception mécanique plus simple et sa maintenance plus facile.

C'est un cheval de bataille polyvalent pour les applications où les particules sub-microniques ne sont pas requises, surtout lorsqu'il s'agit de produits épais ou pâteux. Sa limitation est le plafond de la réduction de la taille des particules.

L'homogénéisateur à haute pression : précision et puissance

Un HPH offre une réduction de taille de particules inégalée et crée les produits les plus stables possibles. C'est essentiel dans des industries comme la pharmacie, les produits laitiers (pour le lait) et les produits chimiques de haute performance.

Les compromis sont un investissement initial significativement plus élevé, une plus grande complexité, une consommation d'énergie plus élevée et une incapacité à traiter des matériaux très visqueux ou abrasifs sans pré-traitement.

Faire le bon choix pour votre processus

Votre choix dépend entièrement de la taille de particules visée, de la stabilité requise et de la viscosité du produit.

- Si votre objectif principal est de créer des pâtes, des sauces épaisses ou de traiter des matériaux à haute viscosité : Un broyeur colloïdal est votre choix le plus efficace et le plus économique.

- Si votre objectif principal est d'atteindre une stabilité d'émulsion maximale et la plus petite taille de particules possible (sub-micronique) : Un homogénéisateur à haute pression est l'outil nécessaire pour le travail.

- Si votre objectif principal est une dispersion à usage général avec une réduction modérée de la taille des particules à un coût d'investissement inférieur : Un broyeur colloïdal offre une plus grande polyvalence opérationnelle et simplicité.

Comprendre la distinction entre le cisaillement mécanique et la cavitation induite par la pression vous permet de sélectionner l'outil précis pour le résultat souhaité.

Tableau récapitulatif :

| Caractéristique | Broyeur colloïdal | Homogénéisateur à haute pression |

|---|---|---|

| Mécanisme principal | Cisaillement mécanique (Rotor-Stator) | Cavitation & Turbulence (Haute Pression) |

| Taille typique des particules | 2 - 5 microns | Sub-micronique (échelle nanométrique) |

| Viscosité idéale | Élevée (Pâtes, Gels) | Faible à moyenne |

| Idéal pour | Sauces épaisses, pommades, dispersion économique | Stabilité maximale des émulsions, nano-émulsions |

Vous n'êtes toujours pas sûr de l'équipement qui convient aux besoins spécifiques de votre laboratoire ?

KINTEK est spécialisé dans les équipements et consommables de laboratoire, aidant les laboratoires comme le vôtre à sélectionner les outils parfaits pour des résultats optimaux. Nos experts peuvent vous guider à travers les avantages et les inconvénients des broyeurs colloïdaux, des homogénéisateurs et d'autres équipements de dispersion pour vous assurer d'atteindre la taille de particules et la stabilité de produit souhaitées.

Contactez-nous dès aujourd'hui pour une consultation personnalisée et laissez-nous vous aider à améliorer l'efficacité de votre processus. Contactez-nous via notre formulaire de contact !

Produits associés

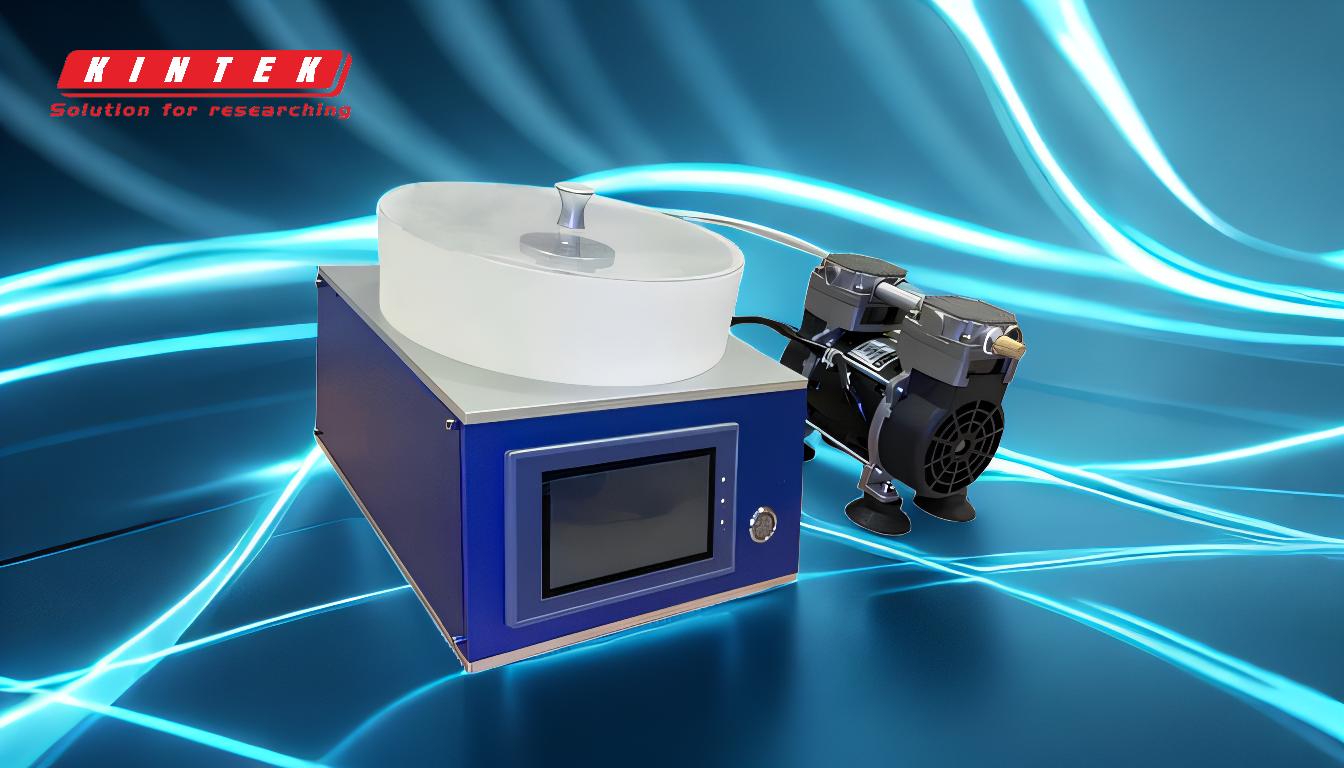

- Homogénéisateur de laboratoire à chambre PP de 8 pouces

- Mélangeur rotatif à disque de laboratoire

- Tamis et machines à tamiser de laboratoire

- Broyeur à jarres horizontal simple

- Broyeur à billes vibrant à haute énergie (type à double cuve)

Les gens demandent aussi

- Quels sont les avantages d'un broyeur colloïdal ? Atteindre une réduction supérieure de la taille des particules et des émulsions stables

- Pourquoi le broyage est-il important en laboratoire ? Assurer l'homogénéité des échantillons pour des résultats précis

- Quelle est la capacité d'un broyeur colloïdal ? Un guide sur le débit réel par rapport aux spécifications nominales

- Quelle est la différence entre un mélangeur et un disperseur ? Choisissez le bon outil pour votre processus

- Quels sont les défis des nanotubes de carbone ? Surmonter les obstacles de production et d'intégration