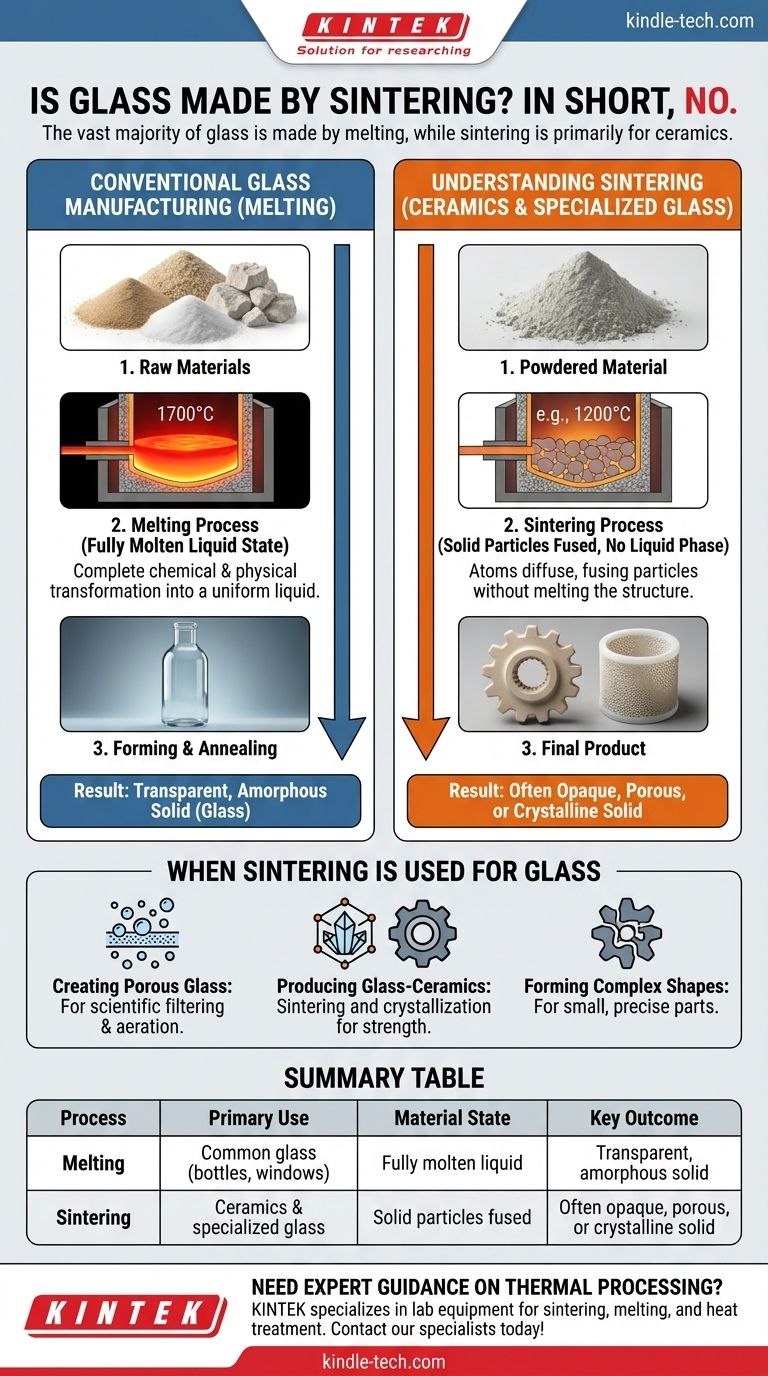

En bref, non. La grande majorité des produits verriers, comme les fenêtres et les bouteilles, sont fabriqués en faisant fondre complètement les matières premières en un liquide, puis en le refroidissant. Le frittage est un processus fondamentalement différent, utilisé principalement pour les céramiques, bien qu'il soit employé pour créer des produits verriers spécialisés à partir de poudre.

La distinction essentielle réside dans l'état du matériau : la fabrication conventionnelle du verre implique un état liquide entièrement fondu, tandis que le frittage fusionne des particules solides entre elles à l'aide de la chaleur, sans jamais atteindre une phase liquide complète.

La méthode conventionnelle : fusion et refroidissement

Pour comprendre pourquoi le frittage n'est pas la méthode standard, il est essentiel de saisir d'abord comment le verre commun est réellement fabriqué. Le processus est celui d'une transformation chimique et physique complète.

Les matières premières

Le processus commence par un mélange de matières premières, principalement du sable de silice (dioxyde de silicium), de la soude (carbonate de sodium) pour abaisser le point de fusion, et du calcaire (carbonate de calcium) pour améliorer la stabilité.

Le processus de fusion

Ce mélange est chauffé dans un four à des températures extrêmes (environ 1700°C ou 3090°F) jusqu'à ce qu'il fonde complètement en un liquide uniforme et fondu. À ce stade, toutes les particules individuelles ont disparu, et le matériau est homogène.

Mise en forme et recuit

Ce liquide en fusion est ensuite mis en forme par soufflage, pressage ou flottation sur un lit d'étain fondu. Il est ensuite refroidi de manière contrôlée (recuit) pour soulager les contraintes internes, ce qui donne le solide transparent, non cristallin (amorphe) que nous connaissons sous le nom de verre.

Comprendre le frittage : une approche différente

Le frittage est un traitement thermique pour compacter et former une masse solide de matériau à partir de poudre. C'est la pierre angulaire de la fabrication des céramiques.

Qu'est-ce que le frittage ?

Le frittage utilise la chaleur pour encourager les atomes à diffuser à travers les limites des particules individuelles, les fusionnant ensemble. Considérez-le comme le soudage d'innombrables petites particules en une seule pièce solide sans faire fondre la structure entière.

Le mécanisme de frittage

Une poudre compactée est chauffée à une température inférieure à son point de fusion. À cette température élevée, les particules se lient à leurs points de contact, réduisant progressivement l'espace vide (porosité) entre elles et provoquant la densification et le rétrécissement de l'objet.

Quand le frittage est utilisé pour le verre

Bien que ce ne soit pas la méthode principale, le frittage est important pour la fabrication de types spécifiques de verre et de matériaux similaires au verre où les propriétés d'un matériau de départ en poudre sont un avantage.

Création de verre poreux

Le frittage de poudre de verre (souvent appelée "fritte") permet la création de composants en verre poreux. Ceux-ci sont utilisés pour la filtration scientifique, l'aération (bulleurs dans les aquariums) et comme structures de support où un flux de fluide ou de gaz est requis.

Production de vitrocéramiques

Le frittage est une étape clé dans la fabrication des vitrocéramiques. Un objet en verre est d'abord formé à partir de poudre, puis un processus de traitement thermique soigneusement contrôlé (cristallisation) transforme le verre non cristallin en une céramique cristalline à grains fins, lui conférant une résistance supérieure et une résistance aux chocs thermiques.

Formation de formes complexes

Pour les petites formes très complexes difficiles à mouler à partir d'un liquide visqueux en fusion, le pressage et le frittage de poudre de verre peuvent être une technique de fabrication plus précise et efficace.

Comprendre les compromis : fusion vs. frittage

Le choix entre ces deux processus dépend du résultat souhaité et des propriétés du produit final.

Transparence et homogénéité

La fusion est supérieure pour obtenir une transparence parfaite. L'état liquide assure un matériau complètement uniforme et homogène, sans limites internes pour disperser la lumière. Le frittage laisse souvent des pores microscopiques qui rendent le produit final translucide ou opaque.

Propriétés du produit final

La fusion suivie d'un refroidissement rapide est la façon de créer un solide amorphe (verre). Le frittage est la méthode principale pour créer des solides cristallins solides et durs (céramiques).

Énergie et température

Bien que les deux soient des processus à haute température, le frittage se produit généralement à une température inférieure à celle requise pour une fusion complète. Cela peut offrir un avantage énergétique pour les matériaux ayant des points de fusion extrêmement élevés.

Faire le bon choix pour votre objectif

La méthode de fabrication est entièrement dictée par la structure et la fonction prévues du matériau.

- Si votre objectif principal est un matériau transparent et amorphe comme une vitre ou une bouteille : Le processus requis est la fusion des matières premières en un liquide homogène et le refroidissement.

- Si votre objectif principal est un matériau cristallin solide, opaque et résistant comme une tasse à café ou un carreau : Le processus requis est le frittage d'une poudre céramique.

- Si votre objectif principal est un produit spécialisé comme un filtre de laboratoire ou une vitrocéramique à haute résistance : Le processus commence par de la poudre de verre et utilise le frittage.

En fin de compte, le choix est déterminé par la question de savoir si l'objectif est de former un produit à partir d'un liquide uniforme ou de fusionner des particules solides en un tout cohérent.

Tableau récapitulatif :

| Processus | Utilisation principale | État du matériau | Résultat clé |

|---|---|---|---|

| Fusion | Verre courant (bouteilles, fenêtres) | Liquide entièrement fondu | Solide transparent, amorphe |

| Frittage | Céramiques et verre spécialisé | Particules solides fusionnées | Solide souvent opaque, poreux ou cristallin |

Besoin de conseils d'experts sur le traitement thermique de vos matériaux ?

KINTEK est spécialisé dans les équipements de laboratoire et les consommables pour le frittage, la fusion et les applications de traitement thermique. Que vous développiez de nouvelles vitrocéramiques, des filtres poreux ou que vous optimisiez un processus de production, notre expertise peut vous aider à obtenir des résultats supérieurs. Contactez nos spécialistes dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire !

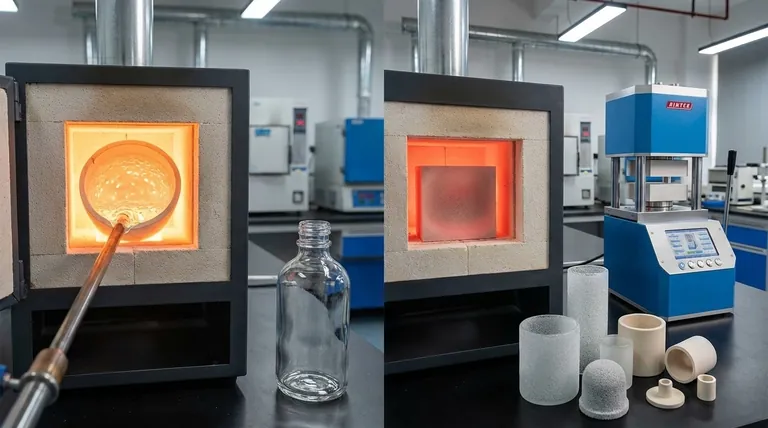

Guide Visuel

Produits associés

- Presse hydraulique manuelle chauffante haute température avec plaques chauffantes pour laboratoire

- Presse hydraulique automatique chauffante à haute température avec plaques chauffantes pour laboratoire

- Presse de laboratoire hydraulique électrique à pastilles divisée

- Four de Pressage à Chaud sous Vide Machine de Pressage sous Vide Chauffée

- Presse hydraulique de laboratoire, machine de pressage de pastilles pour boîte à gants

Les gens demandent aussi

- Pourquoi les presses hydrauliques sont-elles dangereuses à utiliser ? Découvrez les risques silencieux et trompeurs

- À quoi sert une presse hydraulique chauffante ? Outil essentiel pour le durcissement, le moulage et le laminage

- À quoi servent les presses hydrauliques chauffées ? Moulage de composites, vulcanisation du caoutchouc, et plus encore

- Pourquoi devez-vous suivre la procédure de sécurité lors de l'utilisation d'outils hydrauliques ? Pour prévenir les défaillances catastrophiques et les blessures

- Quelles conditions techniques une presse hydraulique chauffée offre-t-elle pour les batteries PEO ? Optimisation des interfaces à état solide