Pour la plupart des applications modernes, oui. Le dépôt physique en phase vapeur (PVD) est un processus de revêtement plus avancé et plus robuste que la galvanoplastie traditionnelle. Le PVD offre une durabilité, une résistance à l'usure et une résistance à la corrosion supérieures, et il s'agit d'un processus nettement plus respectueux de l'environnement, ce qui en fait le choix privilégié pour les finitions décoratives hautes performances et haut de gamme.

La différence fondamentale ne réside pas seulement dans le revêtement final, mais dans le processus lui-même. Le PVD crée un film mince qui est lié moléculairement à la surface dans un environnement sous vide poussé, tandis que la galvanoplastie utilise un processus chimique humide pour déposer une couche plus douce plus sujette à l'usure et au ternissement.

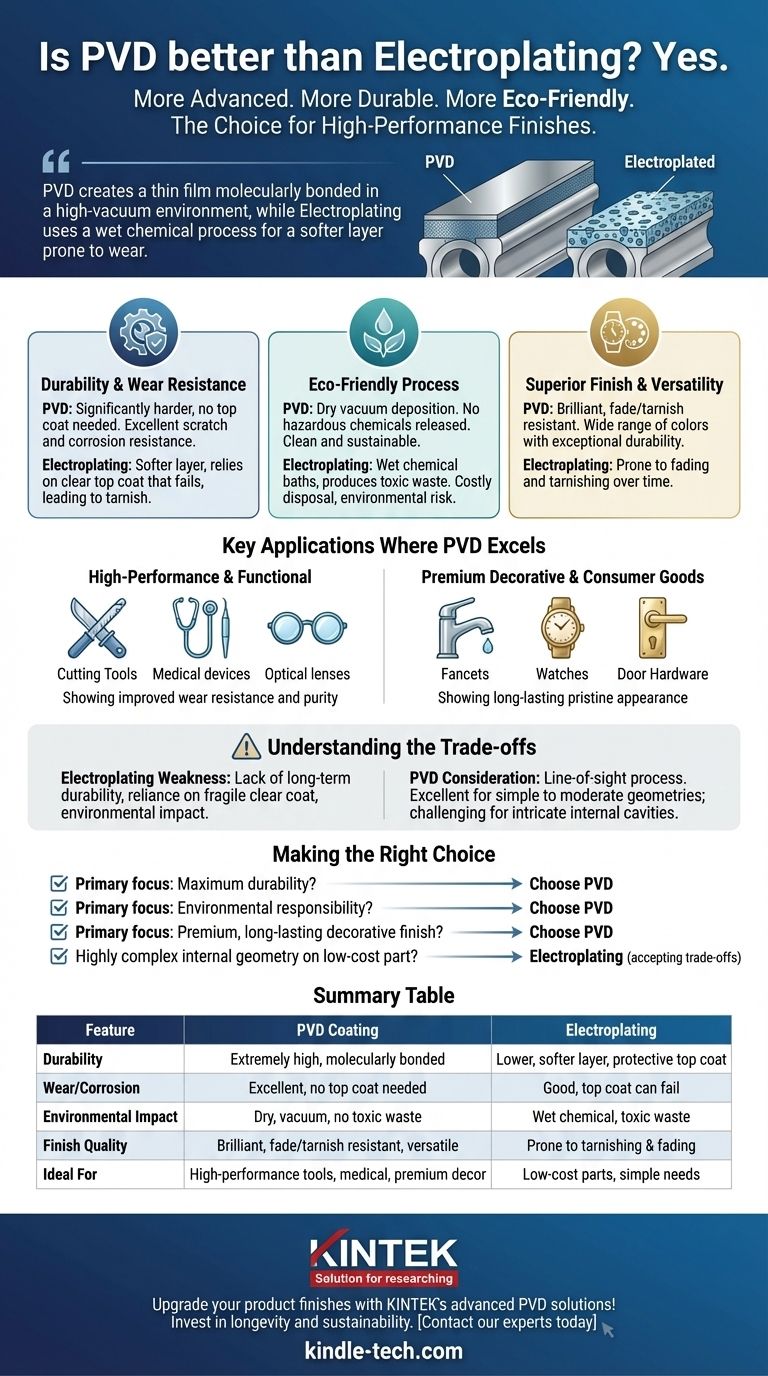

Pourquoi le PVD surpasse la galvanoplastie

La question de la durabilité et de la résistance à l'usure

Les revêtements PVD sont nettement plus durs et plus résistants à la corrosion que les finitions galvanisées. Cela est dû au fait que le processus PVD crée une couche extrêmement dense et liée sur la surface de la pièce.

Contrairement à de nombreuses finitions galvanisées sur des matériaux comme le laiton ou le nickel, le PVD ne nécessite pas de couche de finition transparente. C'est essentiel, car la couche transparente d'un article galvanisé est souvent le premier point de défaillance, se dégradant avec le temps et entraînant ternissement et corrosion.

La dureté inhérente des revêtements PVD réduit également la friction et améliore la résistance à l'oxydation, prolongeant la durée de vie du composant.

Un processus plus propre et plus respectueux de l'environnement

La galvanoplastie est un processus chimique humide qui implique de submerger les pièces dans des bains contenant des produits chimiques dangereux. Ce processus génère des déchets toxiques qui nécessitent une élimination prudente et coûteuse.

Le PVD, en revanche, est une méthode de dépôt sous vide sec. Il ne libère pas de produits chimiques nocifs dans l'environnement, ce qui en fait une technologie beaucoup plus propre et plus durable.

Finition supérieure et polyvalence esthétique

Le PVD offre une finition brillante et durable qui résiste fortement à la décoloration et au ternissement qui affectent de nombreux produits galvanisés.

De plus, le processus PVD permet une large gamme de couleurs et de finitions, tout en maintenant une durabilité exceptionnelle. Cela le rend idéal pour les applications fonctionnelles et les pièces décoratives haut de gamme où l'apparence est primordiale.

Applications clés où le PVD excelle

Revêtements fonctionnels et haute performance

La pureté, la dureté et la finesse des revêtements PVD les rendent essentiels pour les applications où la performance n'est pas négociable.

Cela inclut les outils de coupe, les moules et les matrices, qui bénéficient d'une résistance à l'usure améliorée. Il est également utilisé dans les dispositifs médicaux, les objectifs optiques et les composants de semi-conducteurs où la durabilité et la propreté sont cruciales.

Biens décoratifs et de consommation haut de gamme

Pour les produits qui doivent résister à une utilisation quotidienne tout en conservant une apparence impeccable, le PVD est le choix supérieur.

Il est fréquemment utilisé pour les robinets, la quincaillerie de porte, les montres et autres articles où la finition doit résister aux rayures, aux produits chimiques de nettoyage et au ternissement pendant toute la durée de vie du produit.

Comprendre les compromis

La faiblesse inhérente de la galvanoplastie

Le principal inconvénient de la galvanoplastie est son manque de durabilité à long terme. Le revêtement est plus doux et repose sur une couche de finition protectrice qui peut être facilement compromise, entraînant une défaillance.

Son recours à des matériaux dangereux en fait également un processus de plus en plus indésirable du point de vue réglementaire et environnemental.

La principale considération pour le PVD

Bien que supérieur dans presque toutes les métriques de performance, le processus PVD présente des considérations pratiques. C'est un processus à visée directe (line-of-sight), ce qui signifie que le matériau de revêtement voyage en ligne droite jusqu'au substrat.

Cela le rend exceptionnellement bon pour revêtir des surfaces avec des géométries simples à modérément complexes. Cependant, le revêtement de l'intérieur de tubes très longs et étroits ou de cavités internes extrêmement complexes peut être plus difficile qu'avec un processus d'immersion comme la galvanoplastie.

Faire le bon choix pour votre objectif

- Si votre objectif principal est une durabilité maximale, une résistance à l'usure et une longévité : Choisissez le PVD. Sa finition liée moléculairement est inégalée pour résister aux rayures, à la corrosion et au ternissement.

- Si votre objectif principal est la responsabilité environnementale et la propreté du processus : Choisissez le PVD. C'est un processus sec et non polluant, contrairement aux bains chimiques requis pour la galvanoplastie.

- Si votre objectif principal est une finition décorative haut de gamme et durable : Choisissez le PVD. Il offre une finition brillante qui ne se décolore pas et ne ternit pas et est disponible dans une grande variété de couleurs.

- Si vous recouvrez une géométrie interne très complexe sur une pièce à faible coût et à faible performance : La galvanoplastie pourrait être techniquement réalisable, mais vous devez accepter les compromis importants en matière de durabilité et d'impact environnemental.

En fin de compte, choisir le PVD est un investissement dans des performances, une longévité et une responsabilité environnementale supérieures.

Tableau récapitulatif :

| Caractéristique | Revêtement PVD | Galvanoplastie |

|---|---|---|

| Durabilité | Extrêmement élevée, liée moléculairement | Inférieure, couche plus douce avec couche de finition protectrice |

| Résistance à l'usure/Corrosion | Excellente, aucune couche de finition nécessaire | Bonne, mais la couche de finition peut échouer |

| Impact environnemental | Processus sec sous vide, sans déchets dangereux | Processus chimique humide, produit des déchets toxiques |

| Qualité de la finition | Brillante, résistante à la décoloration et au ternissement, couleurs polyvalentes | Sujette au ternissement et à la décoloration avec le temps |

| Idéal pour | Outils haute performance, dispositifs médicaux, décoration haut de gamme | Pièces à faible coût avec des besoins de durabilité simples |

Améliorez les finitions de vos produits avec les solutions PVD avancées de KINTEK !

En tant que spécialiste des équipements et consommables de laboratoire, KINTEK comprend le besoin critique de revêtements durables et haute performance. Notre technologie de revêtement PVD offre une résistance à l'usure, une protection contre la corrosion et une polyvalence esthétique inégalées pour vos applications les plus exigeantes — le tout grâce à un processus respectueux de l'environnement.

Que vous développiez des dispositifs médicaux, des outils de précision ou des biens de consommation haut de gamme, investir dans le PVD signifie investir dans la longévité et la durabilité.

Contactez nos experts dès aujourd'hui pour découvrir comment les revêtements PVD de KINTEK peuvent améliorer les performances et la valeur de votre produit.

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

- Four à atmosphère contrôlée 1200℃ Four à atmosphère inerte d'azote

Les gens demandent aussi

- Le revêtement diamant est-il permanent ? La vérité sur sa durabilité à long terme

- Le revêtement diamanté en vaut-il la peine ? Maximisez la durée de vie et les performances des composants

- Combien de temps dure un revêtement diamant ? Maximisez la durée de vie avec le bon revêtement pour votre application

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial

- Qu'est-ce qu'un film de revêtement diamant ? Une fine couche de diamant pour des performances extrêmes