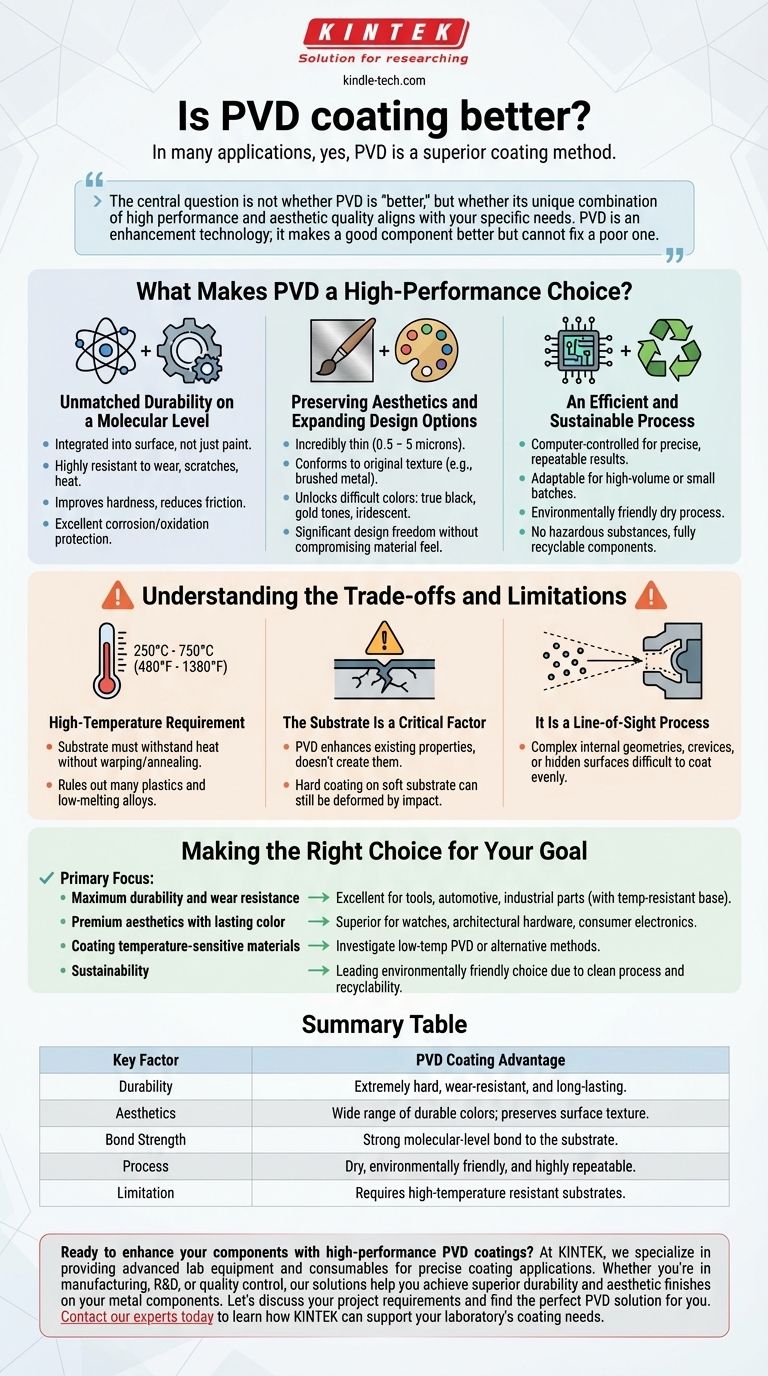

Dans de nombreuses applications, oui, le dépôt physique en phase vapeur (PVD) est une méthode de revêtement supérieure. Il crée un revêtement en couches minces extrêmement durable au niveau moléculaire qui améliore considérablement la résistance d'un composant à l'usure, à la corrosion et à la friction, tout en offrant une large gamme de finitions esthétiques. Cependant, son aptitude dépend entièrement du matériau de base et des objectifs de performance spécifiques de votre projet.

La question centrale n'est pas de savoir si le PVD est « meilleur », mais si sa combinaison unique de haute performance et de qualité esthétique correspond à vos besoins spécifiques. Le PVD est une technologie d'amélioration ; il rend un bon composant meilleur, mais ne peut pas réparer un mauvais.

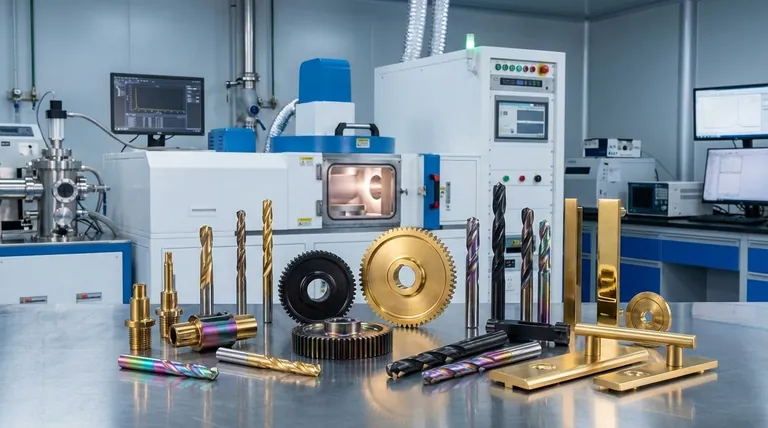

Qu'est-ce qui fait du PVD un choix de haute performance ?

Le PVD est un processus effectué sous vide à haute température qui transfère physiquement un matériau de revêtement sur un substrat, atome par atome. Cela crée une liaison puissante et une finition présentant des avantages distincts.

Durabilité inégalée au niveau moléculaire

Les revêtements PVD ne sont pas simplement une couche de peinture ; ils sont intégrés à la surface du matériau. Il en résulte une finition très résistante à l'usure, aux rayures et à la chaleur.

Ce processus améliore considérablement la dureté d'un composant, réduisant les effets de la friction et prolongeant sa durée de vie opérationnelle. Il offre également une excellente protection contre la corrosion et l'oxydation.

Préservation de l'esthétique et élargissement des options de conception

Étant donné que le revêtement est incroyablement mince — généralement entre 0,5 et 5 microns — il épouse parfaitement la texture de surface d'origine du substrat. Une finition en métal brossé restera une finition en métal brossé.

De plus, le PVD ouvre de nouvelles options de couleurs difficiles à obtenir autrement, telles que le noir véritable, les tons or et les finitions irisées. Cela offre une liberté de conception significative sans compromettre l'aspect et la sensation du matériau sous-jacent.

Un processus efficace et durable

Les machines PVD modernes sont contrôlées par ordinateur, permettant des résultats précis et reproductibles qui réduisent les coûts et le temps de production. Le processus est adaptable à la fois pour la fabrication à grand volume et pour les petits lots personnalisés.

Du point de vue environnemental, le PVD se distingue. Il s'agit d'un processus à sec qui n'utilise pas les substances dangereuses courantes dans le placage traditionnel, et les composants revêtus finaux sont entièrement recyclables.

Comprendre les compromis et les limites

Bien que puissant, le PVD n'est pas une solution universelle. Comprendre ses exigences opérationnelles et ses limites est essentiel pour prendre une décision éclairée.

Exigence de haute température

Le processus PVD standard nécessite des températures élevées, allant souvent de 250°C à 750°C (480°F à 1380°F). Le matériau du substrat doit être capable de résister à cette chaleur sans se déformer, s'adoucir ou perdre ses propriétés structurelles fondamentales.

Cette contrainte exclut immédiatement de nombreux plastiques, alliages à bas point de fusion et autres matériaux sensibles à la température pour l'application PVD standard.

Le substrat est un facteur critique

Le PVD améliore les propriétés existantes ; il ne les crée pas à partir de rien. La performance finale d'une pièce revêtue de PVD est fondamentalement déterminée par la qualité et les caractéristiques du matériau de base sous-jacent.

Appliquer un revêtement PVD dur sur un substrat mou ne rendra pas la pièce résistante aux bosses. Le revêtement dur peut résister aux rayures, mais un impact fort déformera simplement le matériau mou en dessous, provoquant potentiellement la fissuration du revêtement.

C'est un processus à ligne de visée

En PVD, le matériau de revêtement voyage en ligne droite de la source au substrat. Cela signifie que les géométries internes complexes, les crevasses profondes ou les surfaces cachées peuvent être difficiles ou impossibles à revêtir uniformément sans une rotation sophistiquée du composant.

Faire le bon choix pour votre objectif

Le PVD est une technologie exceptionnelle lorsqu'il est appliqué correctement. Utilisez ces points pour guider votre décision.

- Si votre objectif principal est une durabilité et une résistance à l'usure maximales : Le PVD est un excellent choix pour les composants tels que les outils, les pièces automobiles et les équipements industriels, à condition que le matériau de base puisse tolérer la température du processus.

- Si votre objectif principal est une esthétique haut de gamme avec une couleur durable : Le PVD est une méthode supérieure pour obtenir des finitions durables et haut de gamme sur des articles tels que les montres, la quincaillerie architecturale et l'électronique grand public.

- Si votre objectif principal est le revêtement de matériaux sensibles à la température : Vous devez explorer des processus PVD spécialisés à basse température ou envisager entièrement des méthodes de revêtement alternatives.

- Si votre objectif principal est la durabilité : Le PVD est un choix écologique de premier plan en raison de son processus propre et de la recyclabilité du produit fini.

En fin de compte, connaître ces principes fondamentaux est la clé pour déterminer si le PVD est la solution supérieure pour votre application spécifique.

Tableau récapitulatif :

| Facteur clé | Avantage du revêtement PVD |

|---|---|

| Durabilité | Extrêmement dur, résistant à l'usure et durable. |

| Esthétique | Large gamme de couleurs durables ; préserve la texture de surface. |

| Force d'adhérence | Forte liaison au niveau moléculaire avec le substrat. |

| Processus | Sec, respectueux de l'environnement et hautement répétable. |

| Limite | Nécessite des substrats résistants aux hautes températures. |

Prêt à améliorer vos composants avec des revêtements PVD haute performance ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire de pointe et de consommables pour des applications de revêtement précises. Que vous soyez dans la fabrication, la R&D ou le contrôle qualité, nos solutions vous aident à obtenir une durabilité supérieure et des finitions esthétiques sur vos composants métalliques.

Discutons des exigences de votre projet et trouvons la solution PVD parfaite pour vous.

Contactez nos experts dès aujourd'hui pour savoir comment KINTEK peut répondre aux besoins de revêtement de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température