Oui, les revêtements par dépôt physique en phase vapeur (PVD) sont très résistants à la corrosion. Le processus dépose un film mince, dense et non réactif au niveau atomique, créant une barrière durable entre le matériau sous-jacent et les éléments corrosifs. Cette technique de finition avancée améliore considérablement la capacité d'un produit à résister à la dégradation due à l'humidité, au sel et à l'oxydation.

Un revêtement PVD offre un bouclier exceptionnel résistant à la corrosion pour la surface d'un matériau. Cependant, son efficacité ultime n'est pas déterminée par le revêtement seul, mais par le système complet — le film PVD travaillant de concert avec la résistance à la corrosion du matériau du substrat sous-jacent.

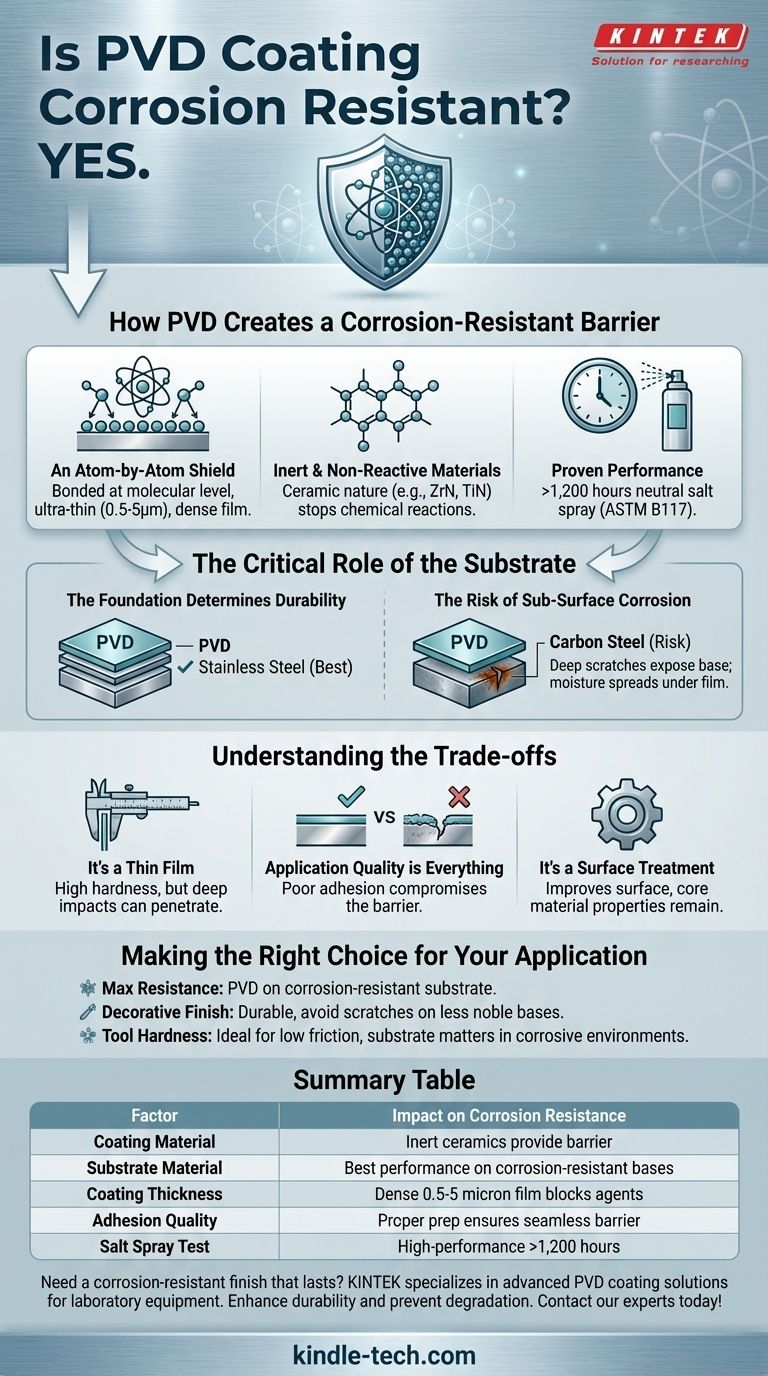

Comment le PVD crée une barrière résistante à la corrosion

Un bouclier atome par atome

Le PVD n'est pas une simple peinture ou un simple placage ; c'est un processus qui lie un nouveau matériau au substrat au niveau moléculaire. Cela crée un film incroyablement mince — généralement de 0,5 à 5 microns — mais très dense.

Cette densité est la clé de ses qualités protectrices. Le film agit comme une barrière physique, empêchant l'oxygène et d'autres agents corrosifs d'atteindre le matériau de base.

Matériaux inertes et non réactifs

Les matériaux utilisés pour les revêtements PVD, tels que le nitrure de zirconium (ZrN) ou le nitrure de titane (TiN), sont de nature céramique. Ces matériaux sont intrinsèquement stables et non réactifs.

En appliquant une couche inerte sur un métal plus réactif, le revêtement PVD arrête efficacement les réactions chimiques qui provoquent la rouille et d'autres formes de corrosion.

Performance prouvée

Les tests standard de l'industrie confirment ce haut niveau de résistance. Par exemple, certains revêtements PVD comme le nitrure de zirconium ont montré qu'ils dépassaient 1 200 heures de test au brouillard salin neutre (ASTM B117).

Ce niveau de performance satisfait ou dépasse les exigences de nombreuses applications industrielles et architecturales exigeantes.

Le rôle critique du substrat

La fondation détermine la durabilité

Considérez un revêtement PVD comme une armure de haute technologie. Bien que l'armure elle-même soit solide, ses performances dépendent de ce qui se trouve en dessous.

Le PVD est plus efficace lorsqu'il est appliqué sur un substrat qui possède déjà une bonne résistance à la corrosion, comme l'acier inoxydable. Le PVD ajoute une dureté et une résistance à l'usure exceptionnelles tout en amplifiant la durabilité inhérente du matériau de base.

Le risque de corrosion sous la surface

Si un revêtement PVD est appliqué sur un matériau très sujet à la rouille, comme l'acier au carbone ordinaire, toute rayure profonde ou micro-trou dans le revêtement peut devenir un point de défaillance.

L'humidité peut pénétrer la brèche et attaquer directement le substrat. Cela peut provoquer la propagation de la corrosion sous le film PVD, entraînant finalement l'écaillage ou le décollement du revêtement.

Comprendre les compromis

C'est un film mince

Bien que les revêtements PVD aient une très grande dureté, ils sont toujours extrêmement minces. Une entaille profonde ou une rayure due à un impact significatif peut potentiellement pénétrer le film et exposer le substrat.

Pour la plupart des applications impliquant une usure normale, ce n'est pas un problème. Cependant, dans des environnements extrêmement abrasifs, l'intégrité du film est primordiale.

La qualité de l'application est primordiale

La résistance à la corrosion d'un revêtement PVD dépend fortement de son adhérence au substrat. Une surface correctement préparée et un processus de dépôt bien contrôlé sont essentiels.

Une mauvaise adhérence peut entraîner des défauts dans le film, compromettant sa capacité à agir comme une barrière protectrice sans faille.

C'est un traitement de surface, pas un changement dans le matériau en vrac

Le PVD améliore les propriétés de surface d'un objet — dureté, faible frottement et résistance à la corrosion — mais il ne modifie pas les propriétés mécaniques fondamentales du matériau de base lui-même.

Le métal sous-jacent conserve sa résistance, sa flexibilité et ses caractéristiques thermiques d'origine.

Faire le bon choix pour votre application

Choisir le PVD, c'est comprendre votre objectif principal et l'environnement auquel le produit sera confronté.

- Si votre objectif principal est une résistance maximale à la corrosion et à l'usure : Appliquez le PVD sur un substrat déjà résistant à la corrosion comme l'acier inoxydable ou les alliages de titane.

- Si votre objectif principal est d'ajouter une finition décorative : Le PVD est un excellent choix pour la durabilité, mais l'intégrité à long terme sur un matériau de base moins noble (comme le laiton) dépendra de l'évitement des rayures profondes.

- Si votre objectif principal est d'améliorer la dureté de l'outil pour la coupe : Le PVD est idéal car il offre une surface dure et à faible frottement, mais le choix du substrat reste important si l'outil doit être utilisé dans un environnement corrosif.

En considérant le PVD comme une partie d'un système matériel complet, vous pouvez prendre une décision éclairée qui garantit des performances et une durabilité à long terme.

Tableau récapitulatif :

| Facteur | Impact sur la résistance à la corrosion |

|---|---|

| Matériau du revêtement | Les céramiques inertes comme le ZrN ou le TiN offrent une barrière non réactive. |

| Matériau du substrat | Meilleures performances sur des bases résistantes à la corrosion comme l'acier inoxydable. |

| Épaisseur du revêtement | Un film dense de 0,5 à 5 microns bloque physiquement les agents corrosifs. |

| Qualité d'adhérence | Une préparation de surface appropriée assure une barrière protectrice sans faille. |

| Test au brouillard salin (ASTM B117) | Les revêtements haute performance peuvent dépasser 1 200 heures de résistance. |

Besoin d'une finition résistante à la corrosion qui dure ? KINTEK est spécialisé dans les solutions de revêtement PVD avancées pour les équipements et consommables de laboratoire. Nos revêtements améliorent la durabilité, préviennent la dégradation et garantissent des performances à long terme dans des environnements exigeants. Contactez nos experts dès aujourd'hui pour protéger vos investissements de laboratoire avec un système de revêtement PVD sur mesure !

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Cellule électrochimique électrolytique pour l'évaluation des revêtements

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Que sont les films recouverts de diamant ? Améliorer les matériaux avec des couches super-dures et transparentes

- Quel est le processus de revêtement diamant CVD ? Cultiver une couche de diamant supérieure, chimiquement liée

- Le revêtement diamant est-il permanent ? La vérité sur sa durabilité à long terme

- Quelle est l'épaisseur du revêtement diamant CVD ? Trouver l'équilibre entre durabilité et contrainte pour des performances optimales

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial