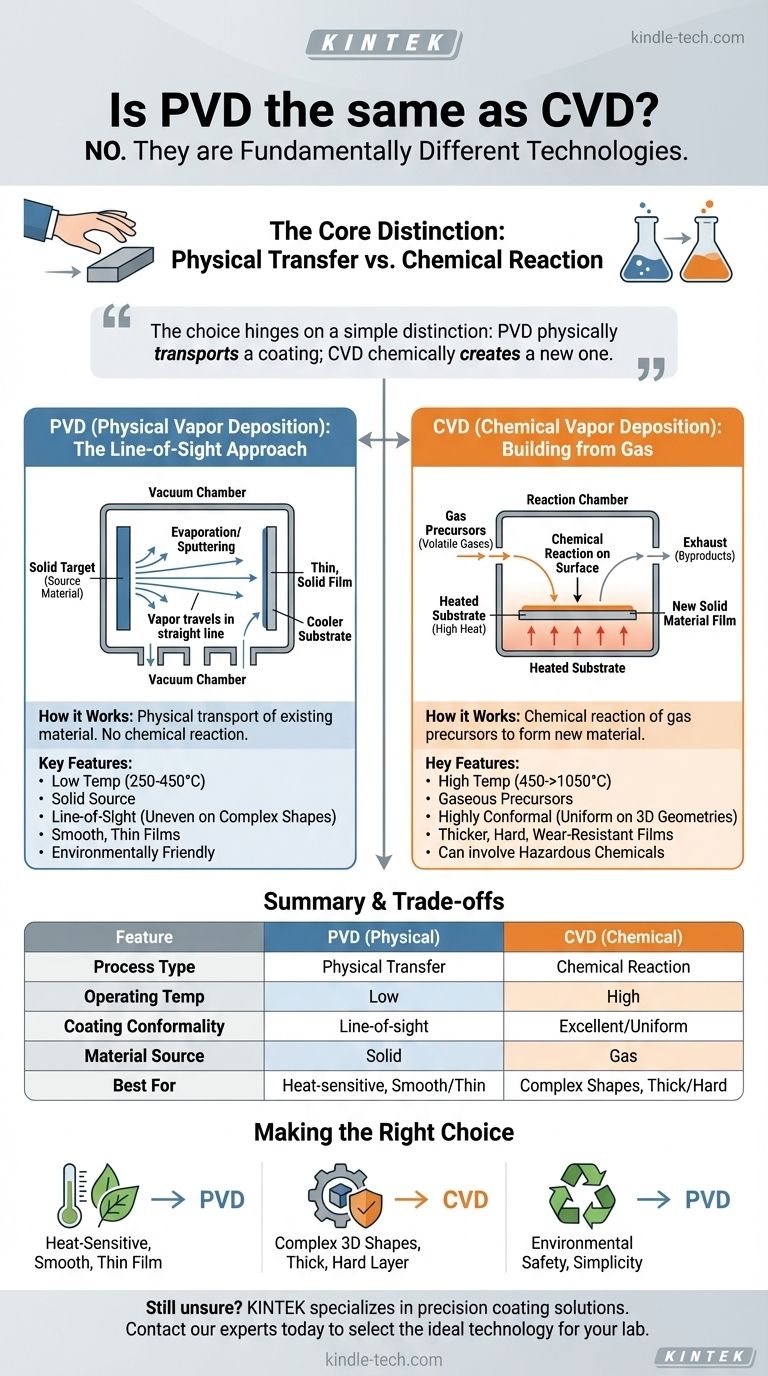

Bien que souvent discutés ensemble, le PVD et le CVD sont des technologies fondamentalement différentes. Non, ils ne sont pas identiques. Le dépôt physique en phase vapeur (PVD) est un processus physique qui transporte un matériau existant d'une source vers un substrat, comme une peinture au pistolet au niveau atomique. Le dépôt chimique en phase vapeur (CVD), en revanche, est un processus chimique qui utilise des précurseurs gazeux pour créer un matériau entièrement nouveau directement sur la surface du substrat par une réaction chimique.

Le choix entre PVD et CVD repose sur une distinction simple : le PVD transporte physiquement un matériau de revêtement sur une surface, tandis que le CVD crée chimiquement un nouveau matériau de revêtement directement sur cette surface. Cette différence fondamentale dicte la température du processus, les propriétés du revêtement et, finalement, le bon outil pour le travail.

La distinction fondamentale : un transfert physique contre une réaction chimique

Pour choisir la bonne méthode, vous devez d'abord comprendre comment leurs mécanismes fondamentaux diffèrent. L'un déplace la matière, l'autre la crée.

Comment fonctionne le PVD : l'approche en ligne de mire

En PVD, un matériau source solide (la "cible") est placé dans une chambre à vide. Ce matériau est ensuite vaporisé par des moyens physiques, tels que le chauffer jusqu'à évaporation ou le bombarder d'ions (un processus appelé pulvérisation cathodique).

Cette vapeur se déplace ensuite en ligne droite — un chemin "en ligne de mire" — et se condense sur le substrat plus froid, formant un film mince et solide. Aucune réaction chimique ne se produit ; le film déposé est le même matériau que la cible source.

Comment fonctionne le CVD : construire à partir de gaz

Le CVD commence par l'introduction de gaz précurseurs volatils dans une chambre de réaction. Ces gaz ne sont pas le matériau de revêtement final lui-même, mais contiennent les éléments chimiques nécessaires à sa formation.

Le substrat à l'intérieur de la chambre est chauffé à une très haute température, ce qui fournit l'énergie nécessaire pour déclencher une réaction chimique entre les gaz à la surface du substrat. Cette réaction forme un nouveau matériau solide qui se dépose sous forme de film, et les sous-produits chimiques restants sont évacués de la chambre.

Principales différences de processus et de résultats

La différence fondamentale entre un processus physique et chimique conduit à des paramètres de fonctionnement et des caractéristiques de revêtement très différents.

Température de fonctionnement

Le PVD fonctionne à des températures relativement basses, généralement entre 250°C et 450°C. Cela le rend adapté à une large gamme de substrats, y compris certains plastiques et aciers traités thermiquement qui ne peuvent pas tolérer une chaleur élevée.

Le CVD est un processus à haute température, nécessitant généralement 450°C à plus de 1050°C. Cette chaleur extrême limite son utilisation aux matériaux thermiquement stables et qui ne fondront pas, ne se déformeront pas ou ne perdront pas leurs propriétés.

Source du matériau de revêtement

Le PVD utilise un matériau source solide qui est physiquement vaporisé. Cela vous donne un contrôle précis sur le dépôt de métaux purs, d'alliages et de certains composés céramiques.

Le CVD utilise des matériaux précurseurs gazeux. Cela permet la création d'une très large gamme de matériaux, y compris des carbures, nitrures et oxydes uniques qui seraient difficiles à déposer avec le PVD.

Conformité et épaisseur du revêtement

Parce que le PVD est un processus en ligne de mire, il peut avoir du mal à revêtir uniformément des formes complexes avec des contre-dépouilles ou des surfaces internes. Le revêtement sera le plus épais sur les zones directement exposées à la source.

Le CVD, cependant, est un processus à base de gaz où les gaz réactifs entourent le substrat. Il en résulte un revêtement très conforme qui couvre uniformément même les géométries 3D les plus complexes et les plus complexes. Les processus CVD peuvent également généralement construire des films plus épais que le PVD.

Propriétés et lissé du film

Les processus PVD sont connus pour produire des films exceptionnellement lisses, denses et minces. Les revêtements résultants sont souvent durables et possèdent d'excellentes propriétés esthétiques ou fonctionnelles.

Les films CVD peuvent être plus épais et sont appréciés pour leur dureté extrême et leur résistance à l'usure. Cependant, selon la chimie, ils peuvent parfois être plus rugueux que les revêtements PVD.

Comprendre les compromis

Aucune technologie n'est universellement supérieure. Le bon choix est toujours une question d'équilibre entre les exigences et les limitations du processus.

PVD : Précision à basse température

Le principal avantage du PVD est sa basse température de traitement, qui protège l'intégrité du matériau du substrat.

Le PVD est également considéré comme plus respectueux de l'environnement, car c'est un processus physique exécuté sous vide et il n'implique généralement pas les gaz précurseurs toxiques ou les sous-produits courants dans le CVD. La principale limitation est sa nature en ligne de mire, ce qui réduit son efficacité sur les formes complexes.

CVD : Durabilité et polyvalence à un coût

La force du CVD est sa capacité à produire des revêtements très conformes, uniformes et souvent extrêmement durs sur toute surface que le gaz peut atteindre.

Le compromis est la chaleur extrême, qui limite considérablement les types de matériaux que vous pouvez revêtir. De plus, le processus implique souvent des produits chimiques dangereux et nécessite une manipulation et une élimination soigneuses des sous-produits.

Faire le bon choix pour votre application

La sélection de la bonne technologie nécessite de faire correspondre votre objectif principal aux forces du processus.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur ou d'obtenir un film très lisse et mince : le PVD est presque toujours le bon choix en raison de sa température de fonctionnement plus basse et de son mécanisme de dépôt direct.

- Si votre objectif principal est de créer une couche exceptionnellement épaisse, dure et uniforme sur des formes 3D complexes : le processus chimique à base de gaz du CVD offre une conformité supérieure et est la méthode préférée, à condition que votre substrat puisse résister à la chaleur.

- Si votre objectif principal est la sécurité environnementale ou la simplicité du processus : le PVD est généralement considéré comme le processus le plus respectueux de l'environnement et le plus simple à gérer.

Comprendre cette distinction fondamentale entre physique et chimique vous permet de sélectionner l'outil précis pour votre défi d'ingénierie.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Type de processus | Transfert physique | Réaction chimique |

| Température de fonctionnement | 250°C - 450°C | 450°C - >1050°C |

| Conformité du revêtement | En ligne de mire (irrégulier sur les formes complexes) | Excellente (uniforme sur les géométries 3D) |

| Source du matériau | Cible solide | Précurseurs gazeux |

| Idéal pour | Substrats sensibles à la chaleur, films minces lisses | Formes complexes, revêtements épais et durs |

Vous n'êtes toujours pas sûr que le PVD ou le CVD convienne à votre application ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires avec des solutions de revêtement de précision. Nos experts peuvent vous aider à sélectionner la technologie idéale pour améliorer la durabilité, la performance et l'efficacité de vos substrats et exigences spécifiques. Contactez-nous dès aujourd'hui pour une consultation personnalisée et découvrez comment nos systèmes de revêtement avancés peuvent élever les capacités de votre laboratoire !

Guide Visuel

Produits associés

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Quels sont les avantages du PECVD par rapport au CVD ? Obtenez des couches minces de haute qualité à des températures plus basses

- En quoi le PECVD et le CVD sont-ils différents ? Un guide pour choisir le bon procédé de dépôt de couches minces

- Quels sont les exemples de la méthode CVD ? Découvrez les applications polyvalentes du dépôt chimique en phase vapeur

- Quel est le gaz précurseur en PECVD ? La clé du dépôt de couches minces à basse température