Dans le contexte du dépôt de couches minces, la pulvérisation et l'évaporation sont toutes deux capables de produire des films de haute pureté. Cependant, la pulvérisation est généralement préférée pour les applications où la qualité du film, la densité et l'adhérence sont aussi critiques que la pureté. La pureté finale obtenue par l'une ou l'autre méthode dépend moins de la technique elle-même que de la qualité du matériau source et du contrôle de l'environnement du processus.

Le choix entre la pulvérisation et l'évaporation n'est pas une simple question de savoir laquelle est la "plus pure". C'est une décision stratégique qui nécessite d'équilibrer le besoin de pureté avec d'autres propriétés critiques du film comme la densité, l'adhérence et la vitesse de dépôt.

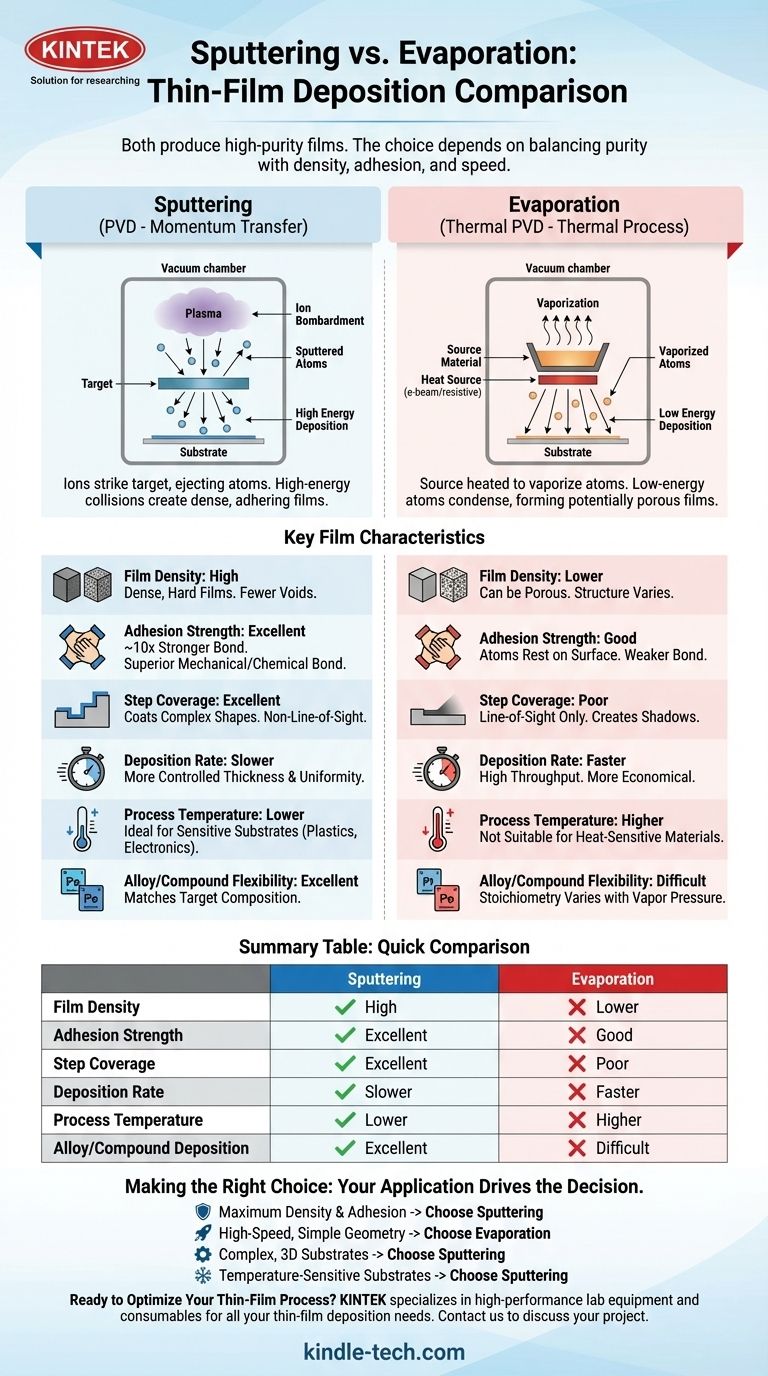

Comment la méthode de dépôt définit la qualité du film

Pour comprendre les différences de résultats, vous devez d'abord comprendre la différence fondamentale dans le fonctionnement de chaque processus. Les deux sont des formes de dépôt physique en phase vapeur (PVD), mais elles atteignent le même objectif — déposer une couche mince — par des mécanismes physiques entièrement différents.

Évaporation : un processus thermique

L'évaporation, y compris l'évaporation par faisceau d'électrons, est essentiellement un processus d'ébullition d'un matériau sous vide. Un faisceau d'électrons à haute énergie ou un chauffage résistif chauffe le matériau source dans un creuset jusqu'à ce que ses atomes se vaporisent.

Ces atomes vaporisés voyagent ensuite en ligne droite à travers la chambre à vide jusqu'à ce qu'ils se condensent sur le substrat plus froid, formant un film. Pensez à la vapeur d'une bouilloire qui se condense sur un miroir froid.

Pulvérisation : un processus de transfert de quantité de mouvement

La pulvérisation n'implique ni fusion ni ébullition. Au lieu de cela, un gaz inerte comme l'argon est introduit dans la chambre et ionisé pour créer un plasma. Un champ électrique puissant accélère ces ions, les faisant entrer en collision avec le matériau source (la "cible") avec une grande force.

Ces collisions à haute énergie sont comme un sablage microscopique, délogeant des atomes ou des molécules individuels de la cible. Ces particules éjectées voyagent ensuite et se déposent sur le substrat, construisant la couche de film couche par couche.

Comparaison des caractéristiques clés des films

Les différences dans ces mécanismes physiques conduisent directement à des propriétés de film différentes. La pureté n'est qu'une partie de l'histoire.

Pureté et densité

Bien que les deux méthodes puissent utiliser des matériaux sources exceptionnellement purs, les films pulvérisés sont presque toujours plus denses et plus durs. La haute énergie cinétique des atomes pulvérisés les "martèle" efficacement en place, créant un film plus compact avec moins de vides.

Dans l'évaporation, les atomes atterrissent avec beaucoup moins d'énergie, ce qui peut conduire à une structure de film plus poreuse. En ce qui concerne la pureté, toute contamination dans la chambre à vide peut compromettre un film évaporé. En pulvérisation, la pureté du gaz de processus (argon) est une variable supplémentaire qui doit être contrôlée.

Force d'adhérence

La pulvérisation offre une meilleure adhérence du film. Les matériaux de référence indiquent qu'elle peut être dix fois supérieure à celle des films évaporés.

Ceci est dû au fait que les particules pulvérisées à haute énergie s'incrustent légèrement dans la surface du substrat, créant une liaison mécanique et chimique supérieure. Les atomes évaporés, avec leur faible énergie, se contentent de se déposer sur la surface.

Couverture de marche et uniformité

La pulvérisation offre une bien meilleure couverture sur les surfaces complexes et non planes. Parce que les atomes pulvérisés sont délogés de la cible sous différents angles et peuvent se disperser sur les molécules de gaz, ils recouvrent les côtés des caractéristiques et pas seulement le dessus.

L'évaporation est un processus "en ligne de mire". Toute partie du substrat qui n'est pas dans le chemin direct de la source de vapeur recevra peu ou pas de revêtement, créant des "ombres".

Comprendre les compromis

Aucune méthode n'est universellement supérieure ; le choix implique des compromis techniques clairs.

Vitesse de dépôt vs. contrôle

L'évaporation est généralement un processus de dépôt beaucoup plus rapide. Pour les applications où un débit élevé est critique et où la structure du film est moins exigeante, l'évaporation est souvent le choix le plus économique.

La pulvérisation est un processus plus lent et plus délibéré. Ce taux de dépôt plus faible permet cependant un contrôle extrêmement précis de l'épaisseur et de l'uniformité du film sur le substrat.

Température du processus

La pulvérisation est fondamentalement un processus à basse température. Cela la rend idéale pour le revêtement de matériaux sensibles à la chaleur comme les plastiques ou les composants électroniques préexistants qui pourraient être endommagés par la chaleur intense de l'évaporation par faisceau d'électrons.

Compatibilité des matériaux

La pulvérisation offre une plus grande flexibilité pour le dépôt d'alliages ou de composés. Puisque le matériau est délogé mécaniquement de la cible, la composition du film est très proche de la composition de la cible.

Dans l'évaporation, les matériaux ayant des pressions de vapeur différentes s'évaporeront à des vitesses différentes, ce qui rend très difficile le maintien de la stœchiométrie correcte pour un alliage.

Faire le bon choix pour votre application

Votre décision doit être guidée par la caractéristique la plus importante de votre produit final.

- Si votre objectif principal est une densité de film maximale et une adhérence supérieure : La pulvérisation est le choix supérieur, créant un film robuste et durable qui est étroitement lié au substrat.

- Si votre objectif principal est un dépôt à grande vitesse pour des géométries simples : L'évaporation par faisceau d'électrons ou thermique offre un débit inégalé et est plus rentable pour la production en grand volume.

- Si votre objectif principal est le revêtement de substrats complexes et tridimensionnels : La capacité de la pulvérisation à revêtir des surfaces non en ligne de mire offre une couverture bien meilleure et plus uniforme.

- Si votre objectif principal est de travailler avec des substrats sensibles à la température : La température de processus plus basse de la pulvérisation est un avantage significatif qui empêche d'endommager le matériau sous-jacent.

En fin de compte, le choix de la bonne technique de dépôt nécessite une compréhension claire des exigences techniques et économiques spécifiques de votre application.

Tableau récapitulatif :

| Caractéristique | Pulvérisation | Évaporation |

|---|---|---|

| Densité du film | Élevée (Films denses et durs) | Plus faible (Peut être poreux) |

| Force d'adhérence | Excellente (10x plus forte) | Bonne |

| Couverture de marche | Excellente (Revêt les formes complexes) | Faible (En ligne de mire uniquement) |

| Vitesse de dépôt | Plus lente, plus contrôlée | Plus rapide, haut débit |

| Température du processus | Plus basse (Idéal pour les substrats sensibles) | Plus élevée |

| Dépôt d'alliages/composés | Excellent (Correspond à la composition de la cible) | Difficile (Varie avec la pression de vapeur) |

Prêt à optimiser votre processus de couches minces ?

Le choix entre la pulvérisation et l'évaporation est crucial pour la performance de votre produit final. Le bon équipement assure une qualité de film, une adhérence et un rendement supérieurs.

KINTEK est spécialisé dans les équipements de laboratoire et les consommables haute performance pour tous vos besoins en dépôt de couches minces. Que vous ayez besoin des films robustes et denses d'un système de pulvérisation ou des capacités de haut débit d'un système d'évaporation, nos experts peuvent vous aider à sélectionner la solution parfaite pour les exigences spécifiques de votre laboratoire.

Contactez-nous dès aujourd'hui en utilisant le formulaire ci-dessous pour discuter de votre projet et découvrir comment KINTEK peut améliorer vos capacités de recherche et de production.

Guide Visuel

Produits associés

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

Les gens demandent aussi

- Qu'est-ce que la méthode du plasma micro-ondes ? Un guide pour la synthèse de matériaux de haute pureté

- Quelle est la difficulté de faire pousser un diamant ? Le défi immense de la précision au niveau atomique

- Qu'est-ce que la méthode MPCVD ? Un guide pour la synthèse de diamants de haute pureté

- Quelles sont les limites des diamants ? Au-delà du mythe de la perfection

- Comment fonctionne le MPCVD ? Un guide sur le dépôt de films de haute qualité à basse température