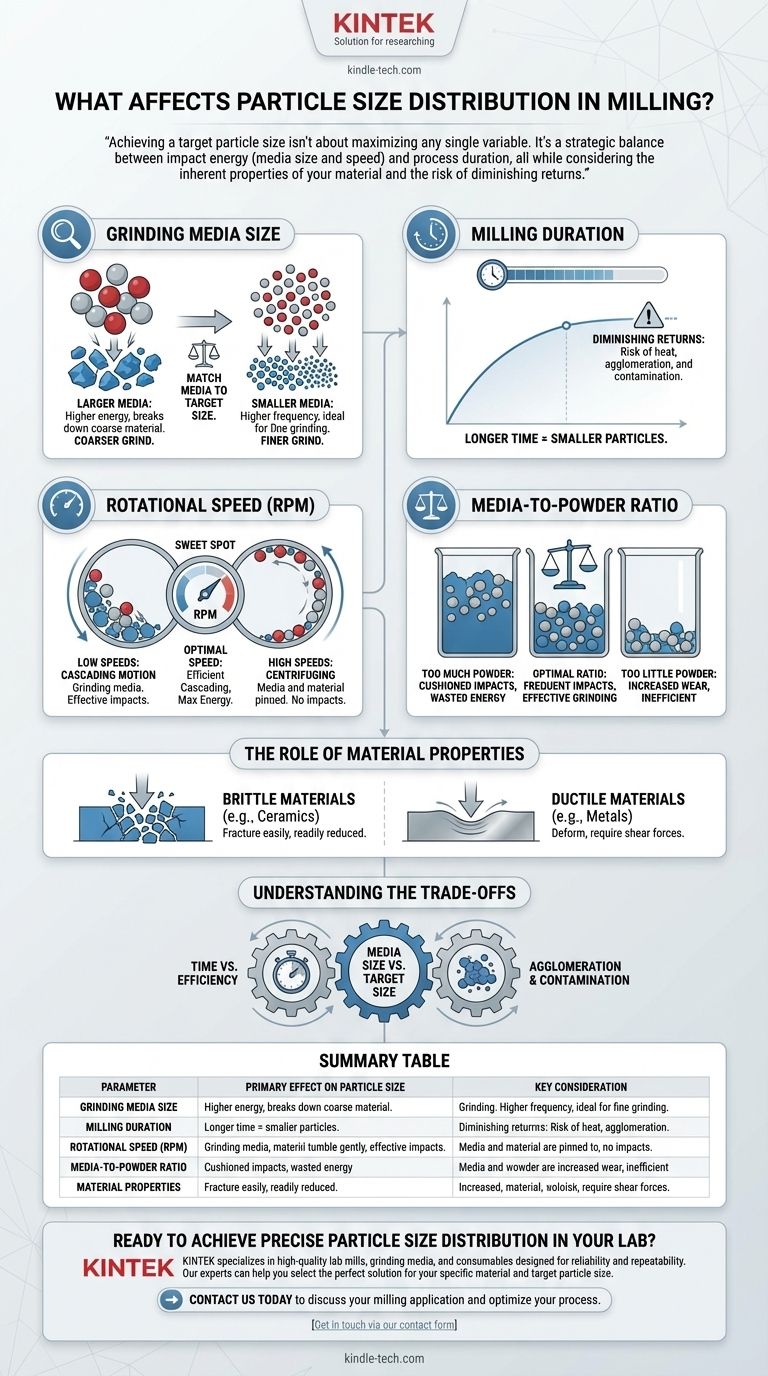

Dans tout processus de broyage, la distribution granulométrique finale est principalement déterminée par les caractéristiques physiques des médias de broyage, la durée du broyage et la vitesse de fonctionnement du broyeur. Ces paramètres fondamentaux dictent la fréquence et l'énergie des impacts qui décomposent le matériau, façonnant directement sa finesse et sa consistance finales.

Atteindre une granulométrie cible ne consiste pas à maximiser une seule variable. C'est un équilibre stratégique entre l'énergie d'impact (taille et vitesse des médias) et la durée du processus, tout en tenant compte des propriétés inhérentes à votre matériau et du risque de rendements décroissants.

Les paramètres fondamentaux du broyage

Pour contrôler efficacement le résultat d'une opération de broyage, vous devez comprendre comment chaque variable clé influence le processus. Ces facteurs n'agissent pas isolément ; ils interagissent pour créer un environnement de broyage spécifique.

Taille des médias de broyage

La taille des médias de broyage (par exemple, les billes dans un broyeur à billes) est un levier principal pour contrôler la dynamique d'impact.

Il existe une relation directe entre la taille des médias et l'énergie d'impact. Les médias plus grands sont plus lourds et délivrent une énergie plus élevée à chaque collision, ce qui les rend efficaces pour décomposer les grosses particules initiales et dures.

Inversement, les médias plus petits créent un nombre beaucoup plus élevé de points d'impact. Bien que chaque impact individuel ait moins d'énergie, la fréquence accrue est idéale pour le broyage fin et l'obtention d'une granulométrie finale plus petite.

Durée du broyage

Le temps de broyage est la variable la plus simple mais souvent utilisée de manière inefficace.

Généralement, des temps de broyage plus longs conduisent à des particules plus petites. Le matériau est soumis à plus d'impacts, entraînant une réduction progressive de la taille.

Cependant, le processus est sujet à des rendements décroissants. Après un certain point, l'apport d'énergie génère principalement de la chaleur, peut provoquer l'agglomération des particules ou entraîner une contamination due à l'usure des médias et du récipient.

Vitesse de rotation (RPM)

La vitesse du broyeur dicte le mouvement des médias de broyage et le type de forces exercées.

À vitesses faibles, les médias roulent ou tombent en cascade, ce qui est un mouvement efficace pour le broyage. À vitesses élevées, la force centrifuge peut plaquer les médias et le matériau contre la paroi du récipient de broyage, réduisant considérablement, voire éliminant, les impacts efficaces.

Il existe une vitesse optimale pour chaque combinaison de broyeur et de médias qui maximise l'énergie des impacts en cascade sans provoquer de centrifugation.

Rapport médias/poudre

Le rapport entre le volume ou le poids des médias de broyage et le matériau traité est essentiel pour l'efficacité.

Un rapport optimal garantit qu'il y a suffisamment de médias pour créer des impacts fréquents, mais aussi suffisamment d'espace libre pour que la poudre se déplace et soit broyée efficacement. Trop de poudre amortira les impacts, tandis que trop peu entraînera une énergie gaspillée et une usure accrue.

Le rôle des propriétés du matériau

Le matériau lui-même n'est pas un participant passif. Ses caractéristiques inhérentes affecteront profondément la manière dont il réagit au processus de broyage.

Dureté et fragilité

Les matériaux cassants, comme les céramiques, se fracturent facilement sous l'impact et sont facilement réduits en taille.

Les matériaux ductiles, comme certains métaux, peuvent se déformer ou s'aplatir plutôt que de se briser. Cela nécessite une stratégie de broyage différente, impliquant souvent des forces de cisaillement en plus des impacts directs.

Comprendre les compromis

Un broyage efficace nécessite d'équilibrer des facteurs concurrents. Pousser une variable à son extrême crée souvent des conséquences négatives.

Temps vs Efficacité

Broyer pendant des périodes excessivement longues ne garantit pas des particules plus fines. Cela conduit souvent à un gaspillage d'énergie, à une contamination potentielle de l'échantillon due à l'érosion des médias et à des augmentations de température indésirables qui peuvent modifier les propriétés du matériau.

Taille des médias vs Granulométrie cible

Utiliser de grands médias pour obtenir des particules très fines est très inefficace. Les impacts à haute énergie ne sont pas efficaces sur les très petites particules. Vous devez faire correspondre la taille des médias à la granulométrie cible : commencez avec des médias plus grands pour les matériaux grossiers et passez à des médias plus petits pour le broyage fin.

Agglomération et contamination

Un broyage trop agressif ou prolongé, en particulier dans un environnement sec, peut augmenter l'énergie de surface des particules, provoquant leur regroupement (agglomération). Cela annule l'effort de réduction de taille. De plus, des temps de broyage longs augmentent le risque d'introduire des contaminants provenant des médias de broyage ou du récipient dans votre échantillon.

Comment contrôler votre distribution granulométrique

Votre stratégie de broyage doit être dictée par votre objectif final. Utilisez ces principes pour guider vos décisions.

- Si votre objectif principal est de décomposer des matériaux grossiers et volumineux : Utilisez des médias de broyage plus grands à une vitesse de cascade optimale pour maximiser l'énergie d'impact.

- Si votre objectif principal est de produire des particules très fines ou nanométriques : Utilisez des médias de broyage plus petits pendant de plus longues durées pour maximiser le nombre d'événements d'impact. Envisagez le broyage humide pour prévenir l'agglomération et gérer la chaleur.

- Si votre objectif principal est d'obtenir une distribution granulométrique étroite : Commencez avec des paramètres optimisés (taille des médias, vitesse et temps) et envisagez d'utiliser un système de classification pour séparer les particules après une étape de broyage initiale.

En ajustant méthodiquement ces variables, vous pouvez transformer le broyage d'un processus de force brute en un outil d'ingénierie précis.

Tableau récapitulatif :

| Paramètre | Effet principal sur la granulométrie | Considération clé |

|---|---|---|

| Taille des médias de broyage | Médias plus grands = broyage plus grossier ; Médias plus petits = broyage plus fin | Adapter la taille des médias à la granulométrie cible pour l'efficacité |

| Durée du broyage | Temps plus long = particules plus petites | Rendements décroissants ; risque de chaleur et de contamination |

| Vitesse de rotation (RPM) | Vitesse optimale = impacts efficaces ; Trop élevée = centrifugation | Trouver l'équilibre entre la cascade et la centrifugation |

| Rapport médias/poudre | Rapport optimal = broyage efficace ; Déséquilibre = amortissement ou usure | Assurer suffisamment d'espace pour le mouvement de la poudre |

| Propriétés du matériau | Les matériaux cassants se fracturent facilement ; les matériaux ductiles se déforment | Adapter la stratégie en fonction de la dureté et de la fragilité du matériau |

Prêt à obtenir une distribution granulométrique précise dans votre laboratoire ? Le bon équipement est essentiel pour maîtriser ces paramètres. KINTEK se spécialise dans les broyeurs de laboratoire, les médias de broyage et les consommables de haute qualité conçus pour la fiabilité et la répétabilité. Nos experts peuvent vous aider à choisir la solution parfaite pour votre matériau spécifique et votre granulométrie cible.

Contactez-nous dès aujourd'hui pour discuter de votre application de broyage et optimiser votre processus. ➡️ Prenez contact via notre formulaire de contact

Guide Visuel

Produits associés

- Meuleuse à billes planétaire horizontale de laboratoire

- Broyer horizontal simple de laboratoire

- Meuleuse à billes planétaire omnidirectionnelle à haute énergie pour laboratoire

- Meuleuse planétaire à billes haute énergie omnidirectionnelle pour laboratoire

- Meuleuse planétaire à billes haute énergie pour laboratoire

Les gens demandent aussi

- Quel est le principe du broyeur à billes planétaire ? Obtenez un broyage rapide et à haute énergie pour vos matériaux

- Quelle est la différence entre un broyeur à boulets et un broyeur planétaire à boulets ? Choisissez la bonne technologie de broyage pour votre laboratoire

- Quels sont les effets du broyage à billes ? Une plongée approfondie dans l'alliage mécanique et la transformation des matériaux

- Comment un broyeur planétaire à billes améliore-t-il l'activité électrocatalytique de La0.6Sr0.4CoO3-δ ? Boostez les performances de votre catalyseur

- Comment fonctionne un broyeur planétaire ? Exploiter l'impact à haute énergie pour le nano-broyage