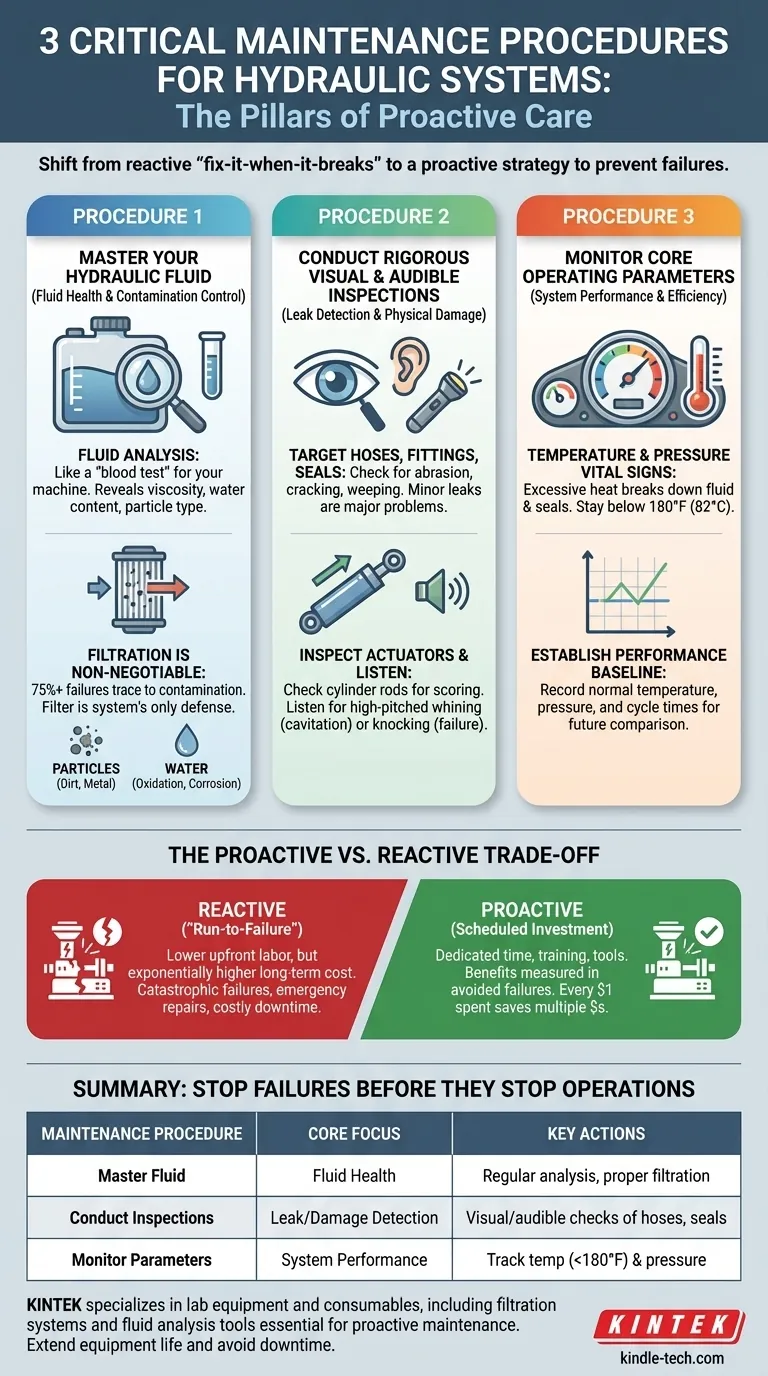

Les trois procédures de maintenance les plus critiques pour tout système hydraulique sont la gestion de la propreté du fluide, l'inspection des fuites et des dommages physiques, et la surveillance de la température et de la pression de fonctionnement. Ces trois piliers de l'entretien préventif ne sont pas de simples tâches de routine ; ils constituent la principale défense contre la contamination, la dégradation et le stress opérationnel qui provoquent plus de 90 % de toutes les pannes système.

Les pannes de système hydraulique sont rarement des événements soudains. Elles sont le résultat de problèmes progressifs, souvent invisibles. Le principe fondamental d'une maintenance efficace est de passer d'un modèle réactif de « réparer quand ça casse » à une stratégie proactive axée sur la préservation de la santé du fluide et l'identification des signes avant-coureurs avant qu'ils ne deviennent catastrophiques.

Procédure 1 : Maîtriser votre fluide hydraulique

Le fluide est le composant le plus important d'un système hydraulique. Il agit comme un milieu de transmission de puissance, un lubrifiant et un agent de transfert de chaleur. Sa santé dicte la santé de l'ensemble du système.

Pourquoi l'analyse des fluides est essentielle

Considérez l'analyse des fluides comme une analyse de sang pour votre machine. L'envoi d'un petit échantillon à un laboratoire fournit des données cruciales sur la viscosité, la teneur en eau et le type et la quantité de contamination particulaire.

Cette analyse vous indique non seulement s'il y a un problème, mais aussi quel est le problème. Par exemple, des niveaux élevés de particules de laiton peuvent indiquer qu'une pompe commence à défaillir, vous permettant de planifier un remplacement avant qu'elle n'implose et ne contamine l'ensemble du système.

La contamination : le tueur silencieux

Plus de 75 % des pannes hydrauliques sont attribuées à la contamination du fluide. Il existe deux coupables principaux : les particules (saleté, copeaux métalliques) et l'eau.

Les particules provoquent une usure abrasive, obstruant les vannes et rayant les cylindres. L'eau favorise l'oxydation, réduit la lubrification et provoque la corrosion. Les deux raccourcissent considérablement la durée de vie de chaque composant du système.

La filtration est non négociable

Les filtres sont la seule défense de votre système contre la contamination. Le simple fait d'avoir un filtre ne suffit pas ; il doit être du bon type et doit être changé en fonction d'un calendrier ou d'un indicateur de condition.

Un filtre obstrué passera en mode de dérivation (bypass), permettant au fluide sale et non filtré de circuler librement, accélérant l'usure des composants les plus coûteux comme les pompes et les moteurs.

Procédure 2 : Effectuer des inspections visuelles et auditives rigoureuses

Vous pouvez diagnostiquer de nombreux problèmes émergents avec vos propres yeux et oreilles bien avant qu'ils ne provoquent un arrêt. Une inspection de routine et systématique est un outil simple mais puissant.

Cibler les tuyaux, les raccords et les joints

Ce sont les points de défaillance les plus courants. Recherchez tout signe d'abrasion, de fissuration, de cloquage ou de suintement sur les tuyaux. Vérifiez tous les raccords pour vous assurer qu'ils sont bien serrés et qu'ils ne fuient pas.

Même une petite fuite est un problème majeur. C'est un point d'échappement pour un fluide coûteux et, plus important encore, un point d'entrée pour la saleté, l'air et l'humidité.

Inspecter les actionneurs et les réservoirs

Vérifiez les tiges de cylindre pour détecter toute rayure, piqûre ou corrosion. Une tige endommagée détruira ses joints, entraînant des fuites.

Inspectez périodiquement l'intérieur du réservoir. La présence de boues, de sédiments ou d'un aspect laiteux du fluide (indiquant de l'eau) sont des signes clairs d'un problème de contamination grave qui doit être résolu immédiatement.

Écouter les bruits anormaux

Un système hydraulique sain produit un son constant et régulier. Écoutez les changements. Un sifflement aigu indique souvent une cavitation de la pompe (air dans le système), tandis que des claquements ou des grincements peuvent signaler une pompe ou un moteur défaillant.

Procédure 3 : Surveiller les paramètres de fonctionnement de base

La température et la pression sont les signes vitaux de votre système hydraulique. La surveillance et l'enregistrement constants de ces paramètres fournissent l'avertissement le plus précoce d'inefficacités internes ou de pannes émergentes.

Pourquoi la température est un signe vital critique

La chaleur excessive est un ennemi principal des systèmes hydrauliques. Elle dégrade le fluide, détruisant sa viscosité et ses propriétés lubrifiantes. Elle dégrade également les joints, les rendant durs et cassants.

La plupart des systèmes standard sont conçus pour fonctionner en dessous de 180 °F (82 °C). Des températures constamment élevées indiquent un problème avec la capacité du système à dissiper la chaleur, comme un refroidisseur sale, un faible niveau de fluide dans le réservoir ou une inefficacité des composants internes.

L'importance de la pression du système

Utilisez des manomètres pour surveiller la pression de fonctionnement du système pendant un cycle normal. Une lecture de pression trop basse, trop élevée ou fluctuant de manière erratique indique un problème.

Il peut s'agir d'une soupape de décharge mal réglée, d'une pompe inefficace ou d'une fuite interne qui prive le système de puissance.

Établir une base de référence de performance

Vous ne pouvez pas identifier une condition anormale si vous ne savez pas ce qui est normal. Lorsqu'un système est sain, enregistrez ses températures, pressions et temps de cycle de base. Ces données deviennent la référence par rapport à laquelle toutes les inspections futures sont comparées.

Comprendre le compromis clé : préventif contre réactif

Le choix de votre stratégie de maintenance est une décision consciente ayant des conséquences financières importantes.

Le coût élevé de « fonctionner jusqu'à la panne »

Une approche réactive, de type « fonctionner jusqu'à la panne », peut sembler moins chère à court terme car elle implique moins de main-d'œuvre initiale. Cependant, elle est exponentiellement plus coûteuse sur la durée de vie de l'équipement.

Cette stratégie entraîne des pannes catastrophiques qui causent des dommages secondaires importants, nécessitent des réparations d'urgence à des tarifs majorés et entraînent des temps d'arrêt coûteux et imprévus.

L'investissement de la maintenance préventive

La maintenance préventive nécessite un investissement dédié en temps, en formation et en outils. Elle implique des tâches planifiées, des coûts d'analyse des fluides et le maintien de pièces de rechange comme les filtres et les joints en stock.

Cette approche nécessite de la discipline et l'adhésion de la direction, car ses avantages se mesurent aux pannes qui n'ont pas lieu.

Le retour sur investissement clair

Les données sont claires : chaque dollar dépensé en maintenance préventive permet d'économiser plusieurs dollars en coûts de réparation évités et en perte de production. Elle prolonge la durée de vie des équipements d'immobilisations, améliore la sécurité et rend les budgets opérationnels beaucoup plus prévisibles.

Élaborer un calendrier de maintenance pratique

La manière dont vous appliquez ces principes dépend de vos objectifs opérationnels et de la criticité de l'équipement.

- Si votre objectif principal est une fiabilité maximale pour les systèmes critiques : Mettez en œuvre un calendrier strict d'analyse trimestrielle des fluides et d'inspection des composants, en enregistrant toutes les données pour suivre les tendances de performance au fil du temps.

- Si votre objectif principal est de gérer une grande flotte d'équipements : Donnez aux opérateurs les moyens d'être la première ligne de défense en les formant à effectuer des vérifications quotidiennes cohérentes des fuites, des niveaux de fluide et des températures ou sons anormaux.

- Si votre objectif principal est de réduire les coûts de maintenance : Priorisez la propreté du fluide en appliquant un calendrier strict de changement de filtre, car ce seul domaine prévient les pannes de composants les plus coûteuses et les plus répandues.

Un programme de maintenance efficace transforme vos systèmes hydrauliques d'un passif potentiel en un actif constamment fiable.

Tableau récapitulatif :

| Procédure de maintenance | Objectif principal | Actions clés |

|---|---|---|

| Maîtriser votre fluide hydraulique | Santé du fluide et contrôle de la contamination | Analyse régulière du fluide, filtration appropriée, surveillance des particules/de l'eau |

| Effectuer des inspections rigoureuses | Détection des fuites et dommages physiques | Vérifications visuelles/auditives des tuyaux, des joints, des cylindres ; écouter les bruits anormaux |

| Surveiller les paramètres de fonctionnement | Performance et efficacité du système | Suivre la température (<180°F/82°C) et la pression ; établir des bases de référence de performance |

Arrêtez les pannes hydrauliques avant qu'elles n'arrêtent vos opérations.

KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables fiables, y compris des systèmes de filtration et des outils d'analyse des fluides essentiels à la maintenance hydraulique proactive. Nos solutions vous aident à mettre en œuvre ces procédures critiques, à prolonger la durée de vie de l'équipement et à éviter des temps d'arrêt coûteux.

Prêt à élaborer un programme de maintenance plus fiable ? Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques en matière d'équipement de laboratoire et de la manière dont nous pouvons soutenir vos objectifs opérationnels.

Guide Visuel

Produits associés

- Presse à chaud manuelle de laboratoire

- Manuel de laboratoire Presse à comprimés hydraulique pour usage en laboratoire

- Presse hydraulique chauffante avec plaques chauffantes manuelles intégrées pour utilisation en laboratoire

- Presse hydraulique manuelle chauffante avec plaques chauffantes pour presse à chaud de laboratoire

- Assemblage d'étanchéité de conducteur pour traversée d'électrode sous vide à bride CF KF pour systèmes sous vide

Les gens demandent aussi

- Quelque chose a-t-il surpassé la presse hydraulique ? Découvrez les véritables champions de la force, de la pression et de la vitesse.

- Quelle est l'épaisseur standard du placage ? Optimiser la durabilité, la corrosion et le coût

- Qu'est-ce que les pastilles pressées ? Transformer les poudres en échantillons solides fiables pour l'analyse

- Quelle est la fonction d'une presse hydraulique de laboratoire dans l'assemblage des batteries tout état solide (ASSB) ? Optimiser les performances et la densité des batteries

- Qu'est-ce que l'analyse qualitative en XRF ? Identifiez la composition élémentaire avec précision

- Quels sont les avantages de l'utilisation d'équipements de granulation pour produire des granulés de combustible à partir de fumier de volaille ? Optimiser le rendement énergétique

- Comment une presse hydraulique de laboratoire réduit-elle l'impédance interfaciale dans les batteries à état solide ? Atteindre une conductivité ionique maximale

- Quelles conditions physiques une presse HPHT offre-t-elle pour la synthèse de BDD ? Atteignez des conditions extrêmes de 5 GPa et 1800 K