Bien que les métaux constituent l'épine dorsale de l'industrie moderne, leur utilisation n'est pas sans inconvénients majeurs. Les inconvénients les plus notables de l'utilisation du métal sont sa sensibilité à la corrosion, sa densité et son poids élevés, les coûts considérables des matériaux et de la transformation, et la conductivité thermique et électrique indésirable dans certaines applications. Ces facteurs nécessitent souvent des solutions d'ingénierie complexes et peuvent avoir un impact sur la performance à long terme et la viabilité d'un produit.

La décision d'utiliser du métal est rarement basée uniquement sur sa résistance. Ses principaux inconvénients — la corrosion, le poids et le coût — exigent une évaluation holistique de l'ensemble du cycle de vie d'un produit, de la fabrication et de l'installation à l'entretien continu et à l'efficacité opérationnelle.

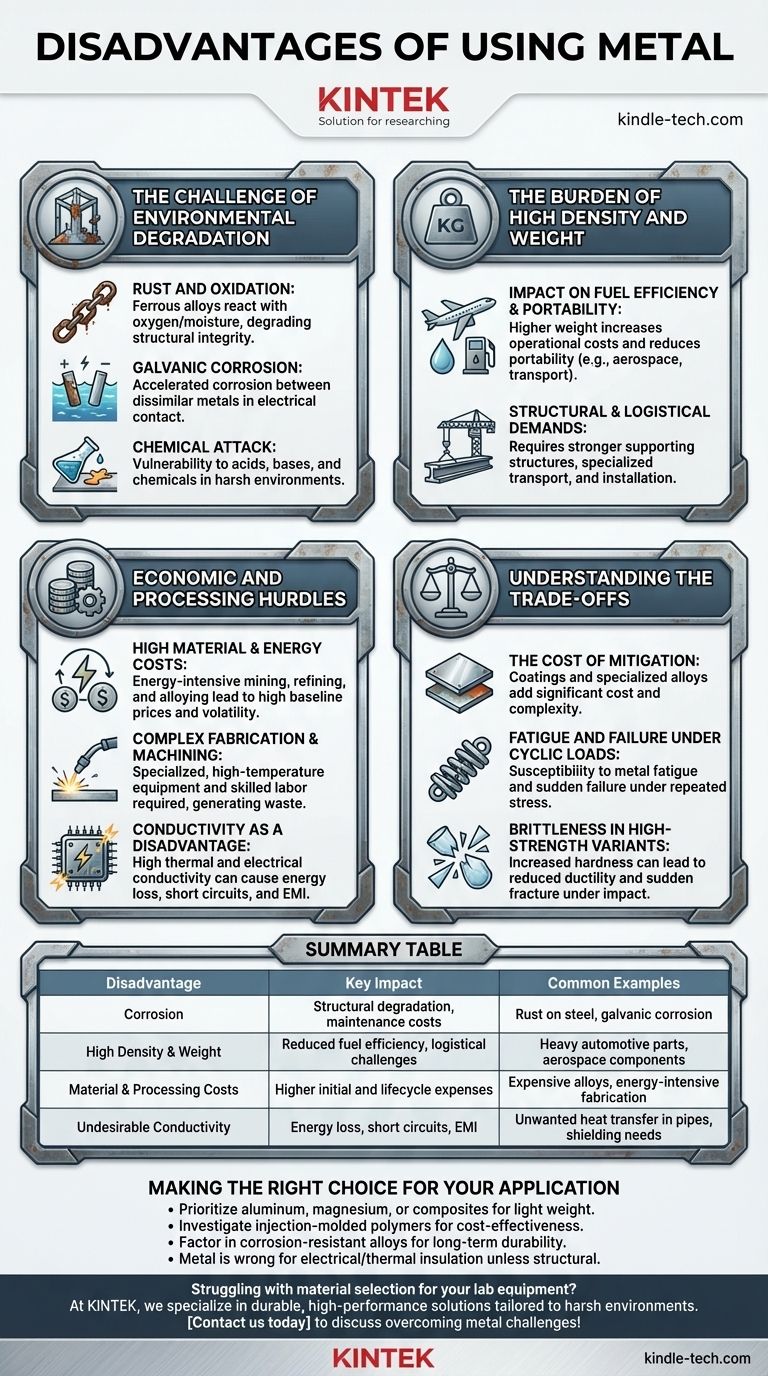

Le défi de la dégradation environnementale

L'un des problèmes les plus persistants avec de nombreux métaux courants est leur tendance inhérente à réagir avec leur environnement, un processus connu sous le nom de corrosion.

Rouille et oxydation

La plupart des métaux largement utilisés, en particulier les alliages ferreux comme l'acier, réagissent avec l'oxygène et l'humidité pour former des oxydes. Ce processus, communément appelé rouille, n'est pas seulement un problème esthétique ; il dégrade progressivement le matériau, réduisant son épaisseur et compromettant son intégrité structurelle au fil du temps.

Corrosion galvanique

Lorsque deux métaux dissemblables sont en contact électrique en présence d'un électrolyte (comme l'eau salée), une cellule galvanique est créée. Cela provoque la corrosion d'un des métaux à un rythme accéléré. Il s'agit d'un mode de défaillance fréquent et souvent négligé dans les assemblages, les pipelines et les applications marines.

Attaque chimique

Au-delà de la simple oxydation, de nombreux métaux sont vulnérables aux attaques d'acides forts, de bases et d'autres agents chimiques. Cela limite leur utilisation dans les usines de traitement chimique, les réservoirs de stockage et autres environnements corrosifs, à moins qu'il ne s'agisse d'alliages hautement spécialisés — et coûteux.

Le fardeau de la densité et du poids élevés

Comparés aux polymères et à de nombreux composites, la plupart des métaux sont exceptionnellement denses. Ce rapport poids/résistance élevé crée des défis d'ingénierie importants.

Impact sur l'efficacité énergétique et la portabilité

Dans les industries aérospatiale, automobile et des transports, le poids est un moteur direct des coûts. Des composants plus lourds nécessitent plus d'énergie pour être déplacés, ce qui entraîne une consommation de carburant réduite et des dépenses d'exploitation accrues. Le poids du métal le rend également moins adapté aux appareils portables et à l'électronique grand public.

Exigences structurelles et logistiques

L'utilisation de composants métalliques lourds nécessite des structures de support et des fondations plus solides et plus robustes, ce qui ajoute à la complexité globale du projet et aux coûts. De plus, la logistique de transport et d'installation de matériaux lourds nécessite plus d'énergie et d'équipement spécialisé.

Obstacles économiques et de transformation

Le parcours du métal, du minerai brut au produit fini, est souvent coûteux et énergivore.

Coûts élevés des matériaux et de l'énergie

L'extraction minière, le raffinage et l'alliage des métaux sont des processus qui consomment d'énormes quantités d'énergie. Cela confère aux métaux un coût de base élevé par rapport à de nombreux plastiques courants. Le prix du marché des métaux peut également être volatil, introduisant un risque financier dans un projet.

Fabrication et usinage complexes

Bien que les métaux soient très malléables, les processus requis — tels que le moulage, le forgeage et le soudage — exigent des équipements spécialisés à haute température et une main-d'œuvre qualifiée. L'usinage du métal avec des tolérances précises peut prendre beaucoup de temps, générer des rebuts importants et nécessiter des outils de coupe coûteux.

La conductivité comme inconvénient

La conductivité thermique et électrique élevée d'un métal peut être un inconvénient majeur. Le transfert de chaleur indésirable peut réduire l'efficacité énergétique des bâtiments ou nécessiter une isolation coûteuse des tuyaux et des composants. Dans l'électronique, sa conductivité électrique peut provoquer des courts-circuits ou des interférences électromagnétiques (EMI), nécessitant un blindage important.

Comprendre les compromis

Les inconvénients des métaux sont souvent gérés par des stratégies d'atténuation, mais ces solutions s'accompagnent de leurs propres compromis.

Le coût de l'atténuation

Les ingénieurs peuvent prévenir la corrosion par des revêtements, la galvanisation ou la protection cathodique. Ils peuvent choisir des alliages plus légers et plus coûteux comme l'aluminium ou le titane plutôt que l'acier. Cependant, ces solutions ajoutent un coût et une complexité considérables à la fabrication et à l'entretien à long terme. Le véritable inconvénient est souvent le prix à payer pour surmonter la faiblesse inhérente.

Fatigue et défaillance sous charges cycliques

Les métaux sont sujets à la fatigue du métal, où le chargement et le déchargement répétés (contrainte cyclique) peuvent provoquer la formation et la croissance de fissures microscopiques, conduisant finalement à une rupture soudaine et catastrophique. Cela se produit à des niveaux de contrainte bien inférieurs à la résistance à la traction ultime du matériau et est une préoccupation majeure pour toute pièce mobile ou vibrante.

Fragilité dans les variantes à haute résistance

À mesure que les métaux sont alliés ou traités thermiquement pour augmenter leur dureté et leur résistance, ils perdent souvent leur ductilité et deviennent plus fragiles. Un matériau fragile est plus susceptible de se fracturer soudainement sous l'impact, tandis qu'un matériau plus ductile se plierait ou se déformerait, donnant un avertissement visible de surcharge.

Faire le bon choix pour votre application

Le choix d'un matériau nécessite de mettre en balance ces inconvénients par rapport aux objectifs spécifiques de votre projet.

- Si votre objectif principal est la légèreté pour la mobilité ou l'efficacité énergétique : Privilégiez l'aluminium, le magnésium ou les composites par rapport à l'acier, mais préparez-vous à un coût de matériau plus élevé.

- Si votre objectif principal est la rentabilité pour une pièce non structurelle : Étudiez si un polymère moulé par injection peut répondre à vos besoins, car il offre souvent le coût par pièce le plus bas pour les volumes élevés.

- Si votre objectif principal est la durabilité environnementale à long terme : Vous devez tenir compte du coût des alliages résistants à la corrosion (comme l'acier inoxydable) ou des revêtements protecteurs par rapport à la stabilité inhérente d'un polymère ou d'une céramique.

- Si votre objectif principal est l'isolation électrique ou thermique : Le métal est fondamentalement le mauvais choix, à moins que ses propriétés structurelles ne soient non négociables, auquel cas un effort de conception important doit être consacré à l'isolation et au blindage.

En comprenant ces inconvénients inhérents, vous pouvez choisir un matériau basé sur une vision complète de ses performances à vie, et pas seulement sur sa résistance initiale.

Tableau récapitulatif :

| Inconvénient | Impact clé | Exemples courants |

|---|---|---|

| Corrosion | Dégradation structurelle, coûts de maintenance | Rouille sur l'acier, corrosion galvanique dans les assemblages |

| Densité et poids élevés | Efficacité énergétique réduite, défis logistiques | Pièces automobiles lourdes, composants aérospatiaux |

| Coûts des matériaux et de la transformation | Dépenses initiales et de cycle de vie plus élevées | Alliages coûteux, fabrication énergivore |

| Conductivité indésirable | Perte d'énergie, courts-circuits, EMI | Transfert de chaleur indésirable dans les tuyaux, besoins de blindage dans l'électronique |

Vous avez des difficultés à choisir le matériau pour votre équipement de laboratoire ? Le bon choix peut vous éviter des coûts de corrosion, des inefficacités et des temps d'arrêt coûteux. Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements et de consommables de laboratoire durables et performants, adaptés pour résister aux environnements difficiles et aux applications exigeantes. Que vous ayez besoin de composants résistants à la corrosion ou de solutions légères pour l'efficacité, notre expertise garantit que votre laboratoire fonctionne à son plein potentiel. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à surmonter les défis liés à l'utilisation des métaux dans votre laboratoire !

Guide Visuel

Produits associés

- Feuilles de métaux or, platine, cuivre et fer de haute pureté

- Électrode électrochimique à disque métallique

- Fil de tungstène évaporé thermiquement pour applications à haute température

- Électrode en feuille de platine pour applications en laboratoire de batteries

- Broyeur de laboratoire à billes avec pot et billes de broyage en alliage métallique

Les gens demandent aussi

- Quelle est la pureté des feuilles d'or et de platine utilisées pour les expériences ? Assurer une pureté de 99,99 % pour des résultats fiables

- Quelle est l'épaisseur de la pulvérisation d'or ? Obtenez des revêtements précis, de l'Angström au Micron

- Quels sont les avantages, les inconvénients et les utilisations de la tôle métallique ? Le guide ultime pour la sélection des matériaux

- Quelles sont les directives pour l'utilisation de feuilles d'or ou de platine lors d'une expérience ? Assurer des résultats précis et fiables

- Qu'est-ce que la pulvérisation cathodique d'or ? Un guide sur le revêtement sous vide de haute pureté pour l'électronique et la MEB