L'avantage principal d'un moule à trois plaques réside dans sa flexibilité d'alimentation profonde, qui améliore directement la qualité des pièces et l'efficacité de la production. Cette conception permet une alimentation centrale ou multipoint sur des pièces uniques ou multiples, un exploit souvent impossible avec les moules à deux plaques plus simples, et constitue une alternative rentable aux systèmes de canaux chauds plus complexes.

Un moule à trois plaques n'est pas seulement un outil plus complexe ; c'est un choix d'ingénierie stratégique. En séparant physiquement le système de carotte de la pièce lors de l'éjection, il permet des emplacements d'alimentation supérieurs qui améliorent l'écoulement du plastique, l'aspect cosmétique de la pièce et la stabilité dimensionnelle globale.

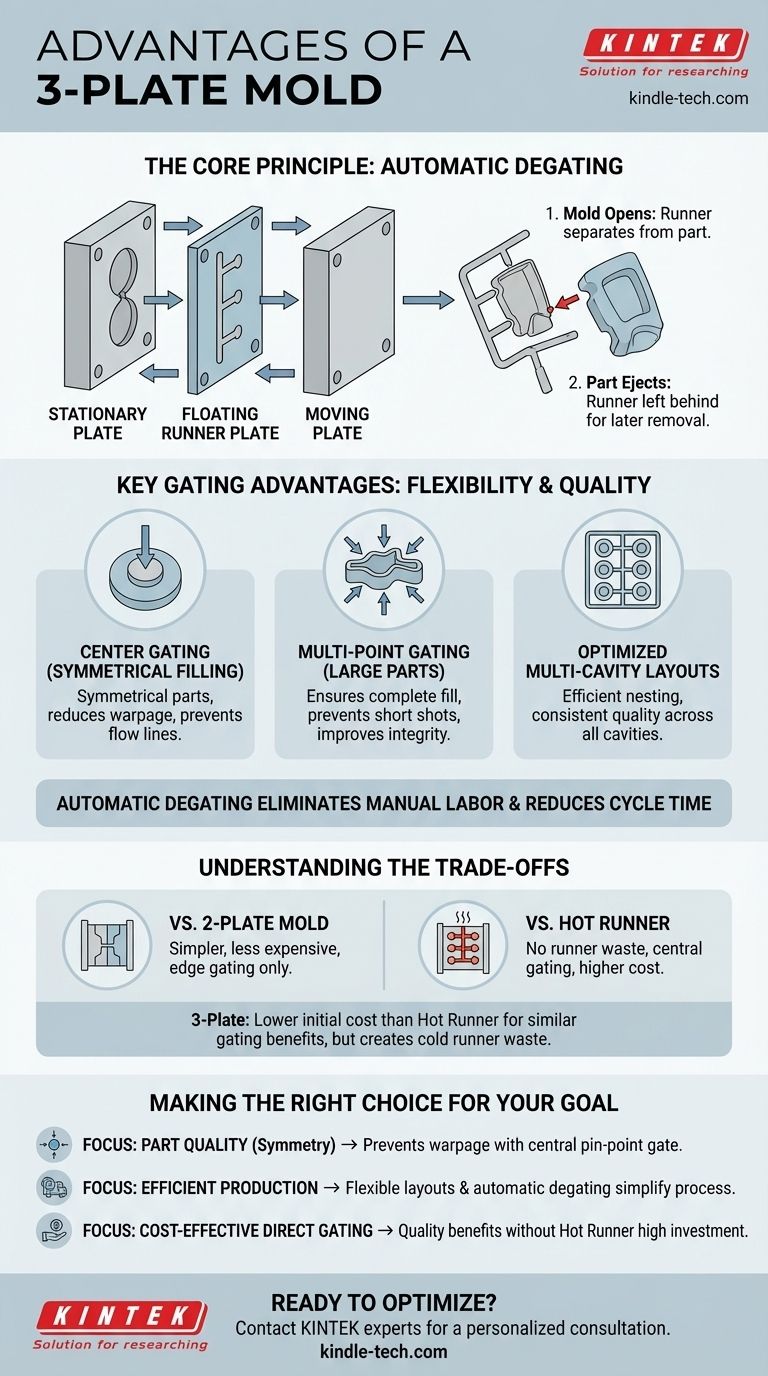

Le principe de base : la séparation automatique des carottes

Comment fonctionne un moule à trois plaques

Contrairement à un moule standard à deux plaques, un moule à trois plaques se compose de trois sections distinctes : la plaque fixe, une plaque flottante pour la carotte et la plaque mobile.

Lorsque le moule s'ouvre, deux lignes de joint sont créées. La première ligne de joint sépare la plaque de carotte de la plaque fixe, rompant les petites gates ponctuelles connectées à la pièce.

La seconde ligne de joint s'ouvre ensuite pour éjecter la pièce finie, laissant le système de carotte désormais séparé derrière pour être éjecté lors d'une action ultérieure.

L'avantage de la séparation automatique

Ce processus d'ouverture séquentiel cisaille automatiquement la carotte de la pièce moulée.

Cette automatisation élimine le besoin d'une opération manuelle ou robotique secondaire pour retirer la carotte, réduisant ainsi les coûts de main-d'œuvre et le temps de cycle.

Avantages clés de l'alimentation expliqués

Obtenir un remplissage symétrique avec une alimentation centrale

Pour les pièces rondes ou géométriquement équilibrées, l'endroit idéal pour injecter le plastique est directement au centre. C'est ce qu'on appelle une gate ponctuelle (pin-point gate).

Un moule à trois plaques rend cela possible. Le système de carotte existe sur une plaque séparée, permettant de positionner une gate directement sur la surface supérieure de la pièce.

Ce point d'injection central favorise un écoulement de matériau équilibré et uniforme vers les extrémités de la pièce, réduisant considérablement le risque de gauchissement et de défauts cosmétiques tels que les lignes d'écoulement.

Permettre une alimentation multipoint pour les grandes pièces

Les grandes pièces complexes ne peuvent souvent pas être remplies adéquatement à partir d'un seul point d'injection.

La conception d'un moule à trois plaques facilite l'utilisation de multiples gates sur une seule pièce. Cela garantit que le plastique fondu atteint toutes les zones de la cavité avant qu'il ne se solidifie, évitant les remplissages partiels (short shots) et améliorant l'intégrité structurelle.

Optimisation des agencements multi-cavités

Lors de la production de plusieurs pièces en un seul cycle, un moule à trois plaques offre une flexibilité d'agencement supérieure.

Chaque cavité peut être alimentée par sa propre gate ponctuelle idéale, permettant un empilement dense et efficace des pièces tout en assurant une qualité constante dans toutes les cavités.

Comprendre les compromis

Moule à trois plaques contre moule à deux plaques

Un moule à deux plaques est plus simple et moins coûteux, mais il est généralement limité à une alimentation sur le bord de la pièce. Un moule à trois plaques est plus complexe mais débloque les options d'alimentation supérieures mentionnées ci-dessus.

Moule à trois plaques contre systèmes de canaux chauds

Un système de canaux chauds permet également une alimentation centrale mais maintient le matériau de la carotte à l'état fondu, éliminant ainsi les déchets. Un moule à trois plaques est un système à carotte froide, ce qui signifie que la carotte se solidifie et est éjectée comme déchet.

Le compromis principal est le coût. Un moule à trois plaques offre les avantages d'alimentation d'un système à canaux chauds pour un coût d'outillage initial nettement inférieur, mais au prix du gaspillage de matériau et potentiellement de temps de cycle plus longs.

Complexité et maintenance accrues

La plaque et les mécanismes supplémentaires rendent un moule à trois plaques plus complexe à concevoir, à fabriquer et à entretenir par rapport à un moule à deux plaques. Cette complexité peut entraîner des coûts initiaux plus élevés et un besoin de maintenance plus qualifiée.

Faire le bon choix pour votre objectif

La sélection de la conception de moule correcte nécessite d'aligner ses capacités avec les priorités de votre projet.

- Si votre objectif principal est la qualité de la pièce pour une pièce symétrique : La capacité du moule à trois plaques à utiliser une gate ponctuelle centrale est souvent la solution la plus efficace pour prévenir le gauchissement.

- Si votre objectif principal est la production efficace de plusieurs pièces : La conception à trois plaques permet des agencements de cavités flexibles et une séparation automatique des carottes, simplifiant le post-traitement et réduisant la main-d'œuvre.

- Si votre objectif principal est une alimentation directe rentable : Un moule à trois plaques offre les avantages de qualité de l'alimentation directe des pièces sans l'investissement initial élevé d'un système à canaux chauds.

En comprenant ces compromis fondamentaux, vous pouvez sélectionner une conception de moule qui n'est pas seulement fonctionnelle, mais parfaitement alignée avec les exigences de qualité, de budget et de production de votre projet.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Séparation automatique des carottes | Élimine le retrait manuel de la carotte, réduisant la main-d'œuvre et le temps de cycle. |

| Alimentation centrale | Permet un remplissage symétrique pour les pièces rondes, réduisant le gauchissement. |

| Alimentation multipoint | Idéale pour les grandes pièces, prévient les remplissages partiels et améliore l'intégrité. |

| Alternative rentable | Offre les avantages de l'alimentation par canaux chauds à un coût d'outillage initial inférieur. |

| Agencements multi-cavités optimisés | Permet un empilement dense des pièces avec une qualité constante entre les cavités. |

Prêt à optimiser votre processus de moulage par injection avec l'outillage adéquat ?

Chez KINTEK, nous sommes spécialisés dans la fourniture d'équipements de laboratoire robustes et de consommables, y compris des solutions pour le prototypage et la production. Que vous évaluiez un moule à trois plaques pour sa flexibilité d'alimentation supérieure ou que vous ayez besoin de conseils d'experts sur la meilleure conception de moule pour la qualité de votre pièce spécifique et vos exigences budgétaires, notre équipe est là pour vous aider.

Nous comprenons que le bon moule est essentiel pour obtenir une stabilité dimensionnelle, une perfection esthétique et une efficacité de production. Discutons des objectifs de votre projet et trouvons la solution la plus efficace pour vos besoins de laboratoire ou de production.

Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Presse à moule polygonale pour laboratoire

- Presse à moule de forme spéciale pour laboratoire

- Bague de matrice pour presse à comprimés rotative multi-poinçons pour moules ovales et carrés rotatifs

- Moules de Presse Cylindrique pour Applications de Laboratoire

- Moule spécial de presse à chaud pour laboratoire

Les gens demandent aussi

- Quel rôle jouent les moules de pression à haute température dans la fabrication de SiCp/Al ? Amélioration de la densification et de l'uniformité thermique

- Quel est le rôle physique des moules en graphite lors du pressage à chaud sous vide des corps bruts composites Cu-Al2O3 ?

- Quelles sont les fonctions principales des moules en graphite dans la métallurgie des poudres de NiCr ? Optimisez la densité de vos matériaux composites

- Faut-il écrire "mould" ou "mold" ? Un guide pour une orthographe correcte par région

- Pourquoi utilise-t-on des moules de pression personnalisés lors du processus de pressage à chaud pour les électrolytes polymères solides ?