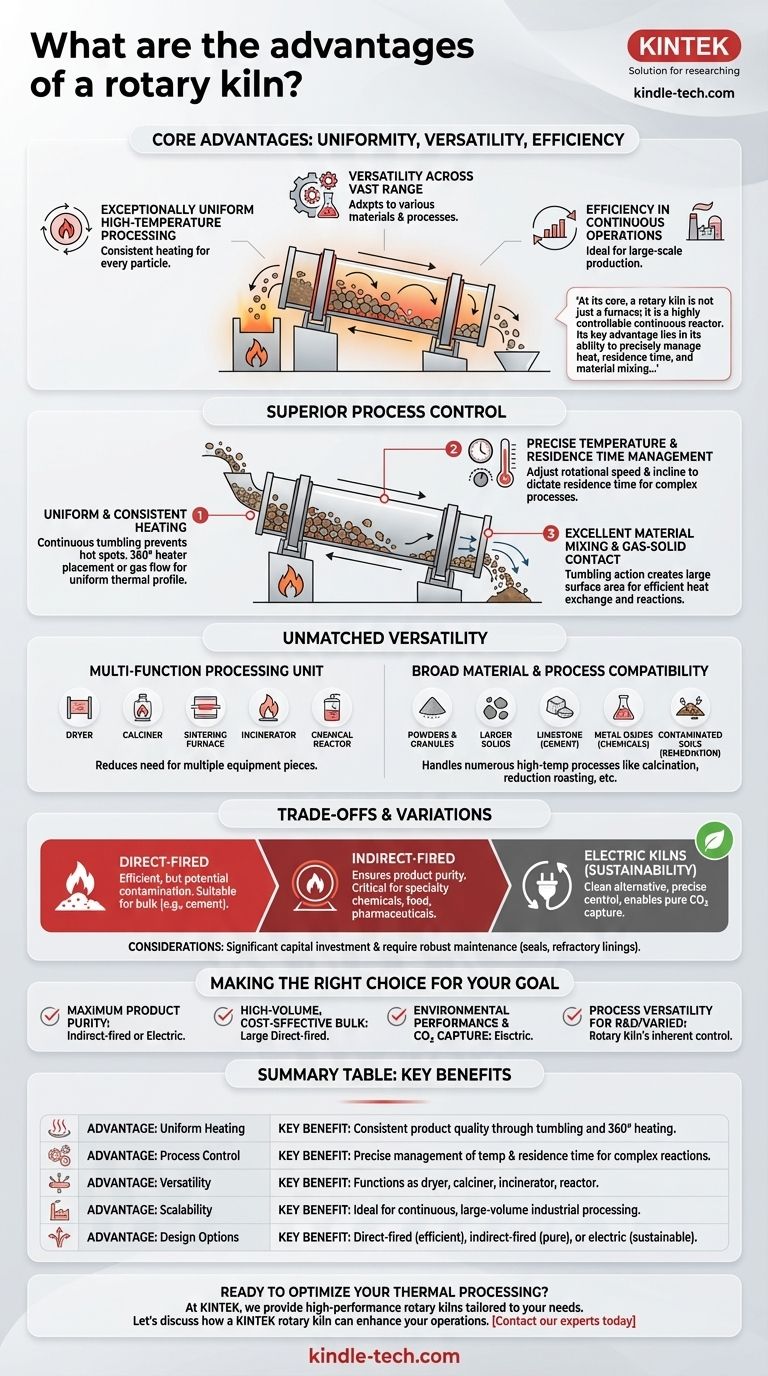

En bref, les principaux avantages d'un four rotatif sont sa capacité à réaliser un traitement à haute température exceptionnellement uniforme, sa polyvalence pour une vaste gamme de matériaux et de processus chimiques, et son efficacité dans les opérations continues à grande échelle. Sa conception rotative unique garantit que chaque particule du matériau est chauffée de manière cohérente, ce qui en fait un outil indispensable pour les industries allant de la fabrication de ciment au traitement des minéraux.

À la base, un four rotatif n'est pas seulement un four ; c'est un réacteur continu hautement contrôlable. Son principal avantage réside dans sa capacité à gérer précisément la chaleur, le temps de séjour et le mélange des matériaux, offrant une qualité de produit constante à l'échelle industrielle.

Comment un four rotatif obtient-il un contrôle de processus supérieur

Les avantages déterminants d'un four rotatif découlent directement de sa conception fondamentale : un long cylindre rotatif légèrement incliné. Ce concept mécanique simple permet un niveau de contrôle sans précédent sur l'environnement de traitement thermique.

Chauffage uniforme et constant

La rotation lente du cylindre du four fait basculer continuellement le matériau solide à l'intérieur. Cette action garantit que chaque particule est exposée à la source de chaleur, évitant les points chauds et assurant un produit final homogène.

De nombreuses conceptions comportent un placement de chauffage à 360° ou un flux de gaz soigneusement contrôlé, créant un profil thermique uniforme sur toute la longueur du four. Cela permet un chauffage progressif et précis à mesure que le matériau progresse.

Gestion précise de la température et du temps de séjour

Les opérateurs peuvent déterminer précisément combien de temps le matériau passe dans le four – son temps de séjour – en ajustant la vitesse de rotation du four et l'angle d'inclinaison.

Ce contrôle permet des processus complexes où les matériaux doivent être maintenus à différentes températures pendant des durées spécifiques pour obtenir les réactions chimiques ou les changements physiques souhaités.

Excellent mélange des matériaux et contact gaz-solide

L'action de basculement fait plus que simplement chauffer uniformément ; elle mélange également soigneusement le lit de matériau. Ceci est essentiel pour les processus qui nécessitent des réactions avec des gaz spécifiques.

Lorsque les solides s'égouttent, ils créent une grande surface qui facilite un échange de chaleur et une réaction très efficaces avec les gaz de procédé circulant dans le four.

La polyvalence inégalée des fours rotatifs

Un four rotatif n'est pas un outil à usage unique, mais une plateforme pour un large éventail de fonctions de traitement thermique. Cette adaptabilité en fait une pierre angulaire de nombreuses industries lourdes.

Une unité de traitement multifonctionnelle

Le même équipement peut fonctionner comme sécheur, calcineur, four de frittage, incinérateur et réacteur chimique. Cette polyvalence réduit le besoin de plusieurs équipements d'opérations unitaires distincts.

Large compatibilité des matériaux et des processus

Les fours rotatifs sont utilisés pour traiter tout, des poudres et granulés aux solides plus gros. Cela comprend des matières premières comme le calcaire pour le ciment, les oxydes métalliques pour la production chimique et les sols contaminés pour la remédiation.

Ils gèrent avec compétence de nombreux processus à haute température, y compris la calcination, la torréfaction réductrice, la désorption thermique et la combustion organique.

Comprendre les compromis et les variations

Bien que puissants, les fours rotatifs ne sont pas une solution universelle. Comprendre leurs variations et leurs complexités inhérentes est essentiel pour les exploiter efficacement.

Conceptions à chauffage direct par rapport à chauffage indirect

Dans un four à chauffage direct, les flammes de combustion et les gaz chauds entrent en contact direct avec le matériau. Ceci est très efficace mais peut introduire des contaminants, ce qui le rend adapté aux matériaux en vrac comme le ciment où la pureté n'est pas la principale préoccupation.

Un four à chauffage indirect chauffe l'extérieur de la coque rotative, gardant la source de chaleur séparée du matériau de procédé. Ceci assure la pureté du produit, ce qui est essentiel pour les produits chimiques de spécialité, les aliments ou les produits pharmaceutiques.

L'essor des fours électriques pour la durabilité

Les fours rotatifs électriques modernes offrent une alternative propre aux unités traditionnelles alimentées aux combustibles fossiles. Ils éliminent les émissions au point d'utilisation et offrent un contrôle de température extrêmement précis.

De manière critique, ils permettent la capture du CO2 pur libéré par le matériau de procédé lui-même (par exemple, lors de la calcination du calcaire), qui peut ensuite être vendu ou séquestré.

Considérations relatives au capital et à la maintenance

Les fours rotatifs sont de grandes machines industrielles robustes. Ils représentent un investissement en capital important et nécessitent un programme de maintenance préventive solide pour garantir la fiabilité et gérer l'usure opérationnelle des composants tels que les joints et les revêtements réfractaires.

Faire le bon choix pour votre objectif

Le choix de la bonne configuration de four dépend entièrement de vos exigences et priorités de processus.

- Si votre objectif principal est une pureté maximale du produit : Un four à chauffage indirect, en particulier un modèle électrique, est le choix supérieur car il empêche la contamination par les gaz de combustion.

- Si votre objectif principal est le traitement en vrac à haut volume et rentable : Un grand four rotatif à chauffage direct reste la norme de l'industrie pour son rendement thermique élevé et son débit.

- Si votre objectif principal est la performance environnementale et la capture du CO2 : Un four rotatif électrique est la seule conception qui isole efficacement le CO2 du procédé pour la capture tout en éliminant les émissions locales.

- Si votre objectif principal est la polyvalence des processus pour la R&D ou la production variée : Le contrôle de processus inhérent d'un four rotatif le rend idéal pour traiter divers matériaux et réactions.

En fin de compte, les avantages du four rotatif en font la technologie définitive pour tout processus continu nécessitant un contrôle précis du traitement thermique des matériaux solides.

Tableau récapitulatif :

| Avantage | Avantage clé |

|---|---|

| Chauffage uniforme | Assure une qualité de produit constante grâce au basculement du matériau et au chauffage à 360°. |

| Contrôle des processus | Gestion précise de la température et du temps de séjour pour les réactions complexes. |

| Polyvalence | Fonctionne comme sécheur, calcineur, incinérateur et réacteur pour divers matériaux. |

| Évolutivité | Idéal pour le traitement industriel continu à grand volume. |

| Options de conception | Chauffage direct (efficace), chauffage indirect (pur) ou électrique (durable). |

Prêt à optimiser votre traitement thermique ?

Chez KINTEK, nous nous spécialisons dans la fourniture de fours rotatifs haute performance et d'autres équipements de laboratoire adaptés à vos besoins spécifiques. Que vous soyez dans la production de ciment, le traitement des minéraux ou le développement de produits chimiques de spécialité, nos solutions offrent le contrôle précis, l'efficacité et la fiabilité dont vous avez besoin.

Discutons de la manière dont un four rotatif KINTEK peut améliorer vos opérations. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif continu scellé sous vide Four rotatif

- Four rotatif à tubes multiples zones chauffantes divisées

- Four de régénération électrique pour charbon actif à four rotatif

Les gens demandent aussi

- Quel équipement est utilisé dans la pyrolyse ? Choisir le bon réacteur pour votre matière première et vos produits

- Quel est le principe du four rotatif ? Maîtriser le traitement thermique continu

- Quelles sont les applications industrielles de la pyrolyse ? Transformer les déchets en énergie et en produits de valeur

- Quel est le but d'un calcinateur ? Améliorer l'efficacité du traitement à haute température

- Quels sont les différents types de réacteurs de pyrolyse des plastiques ? Choisissez le bon système pour vos déchets