Les principaux avantages du dépôt par couche atomique (DPA) sont sa capacité à produire des couches minces d'une qualité, d'une uniformité et d'une conformité exceptionnelles avec une précision au niveau atomique. Étant un processus doux et à basse température, il peut être utilisé sur un large éventail de matériaux sensibles que d'autres techniques de dépôt endommageraient, tels que les polymères et les OLED.

La puissance du DPA réside dans son mécanisme fondamental : un processus de croissance auto-limité, couche par couche. Ce contrôle atomique inhérent est la source directe de ses avantages caractéristiques, de la conformité parfaite sur des formes complexes à la qualité de film supérieure sur des matériaux délicats.

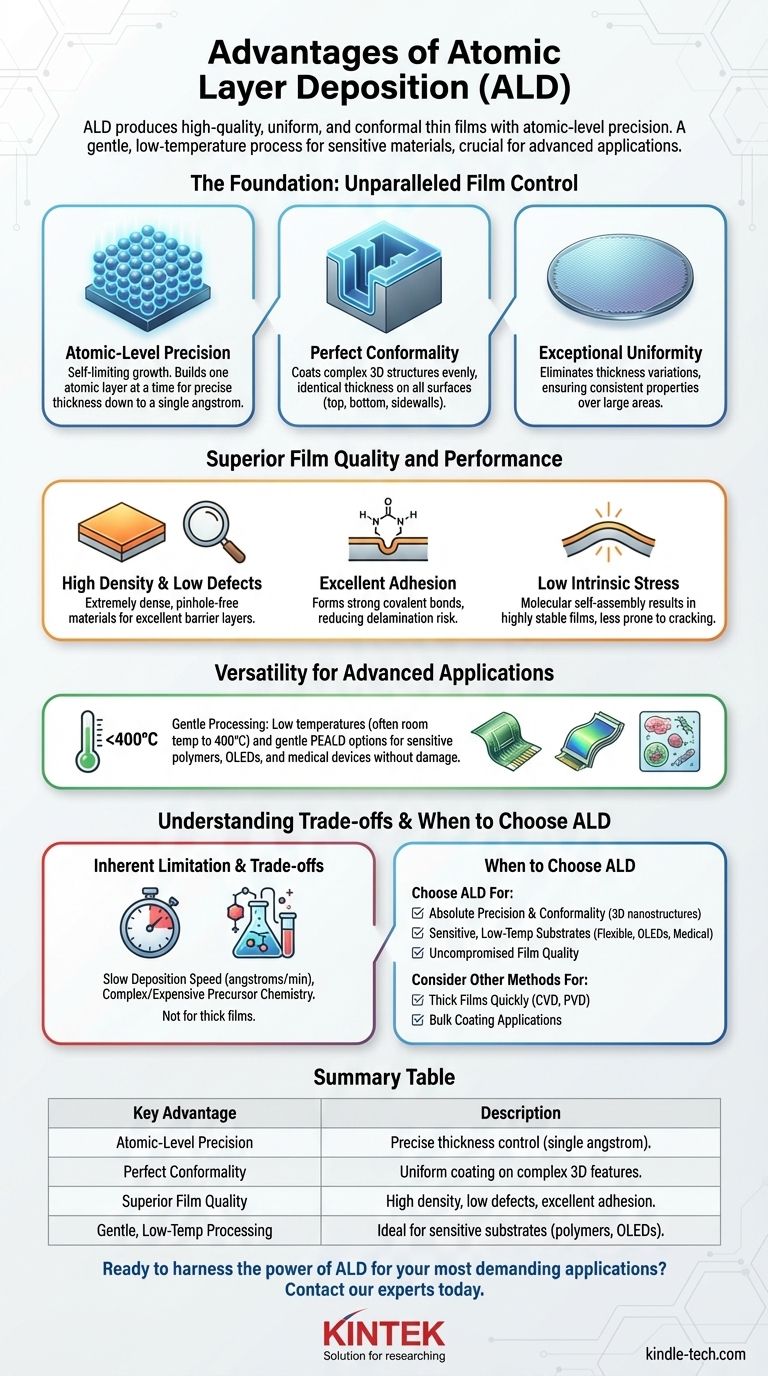

Le fondement : un contrôle inégalé du film

La caractéristique déterminante du DPA est sa nature séquentielle et auto-limitante. Ce processus le distingue des autres techniques de couches minces et est la source de ses avantages les plus significatifs.

Précision de l'épaisseur au niveau atomique

Le DPA construit les films une couche atomique à la fois. Chaque cycle de dépôt consiste en des impulsions séquentielles de précurseurs chimiques, et la réaction de chaque impulsion s'arrête une fois que tous les sites de surface disponibles sont occupés.

Ce comportement auto-limitant signifie que la croissance du film par cycle est constante. Cela permet le dépôt de films avec une épaisseur précisément contrôlée, jusqu'à un seul angström.

Conformité parfaite

Étant donné que les précurseurs sont introduits sous forme de gaz par étapes séquentielles, ils peuvent pénétrer et recouvrir même les structures 3D les plus complexes à rapport d'aspect élevé. La réaction chimique se produit uniformément sur chaque surface exposée.

Il en résulte un film parfaitement conforme, ce qui signifie que son épaisseur est identique sur le dessus, le dessous et les parois latérales de toute caractéristique, ce qui est extrêmement difficile à réaliser avec des méthodes à visée directe comme le PVD (dépôt physique en phase vapeur).

Uniformité exceptionnelle

Les réactions auto-limitantes garantissent que le film se développe uniformément sur l'ensemble du substrat. Cela élimine les variations d'épaisseur courantes dans d'autres techniques, assurant des propriétés matérielles constantes sur de grandes surfaces, comme un wafer de silicium entier.

Qualité et performance supérieures du film

Le mécanisme de croissance contrôlé, couche par couche, se traduit directement par des matériaux de meilleure qualité avec des caractéristiques de performance améliorées.

Haute densité et faibles défauts

Les films DPA sont fabriqués de manière hautement contrôlée, ce qui donne des matériaux extrêmement denses et pratiquement exempts de trous d'épingle ou d'autres défauts. Ceci est essentiel pour des applications telles que la création de couches barrières hermétiques qui protègent contre l'humidité et l'oxygène.

Excellente adhérence

Le premier cycle d'un processus DPA forme de fortes liaisons covalentes directement avec la surface du substrat. Cet ancrage chimique offre une adhérence supérieure par rapport aux films déposés physiquement, réduisant le risque de délaminage.

Faible contrainte intrinsèque

Les films sont construits lentement et méthodiquement par ce qui est effectivement un auto-assemblage moléculaire. Ce processus à faible énergie donne des films avec une très faible contrainte intrinsèque, les rendant très stables et moins sujets à la fissuration, en particulier lors du dépôt sur des substrats flexibles.

Polyvalence pour les applications avancées

La fenêtre de processus unique du DPA ouvre la porte au revêtement de matériaux et de structures inaccessibles aux méthodes conventionnelles.

Traitement doux pour les substrats sensibles

Le DPA peut être effectué à basses températures, souvent de la température ambiante jusqu'à 400°C. Lorsqu'il est combiné avec un plasma à faible puissance (PEALD), le processus est suffisamment doux pour déposer des films de haute qualité sur des matériaux sensibles tels que les polymères, l'électronique flexible, les OLED et même des échantillons biologiques sans provoquer de dommages thermiques.

Comprendre les compromis

Bien que puissant, le DPA n'est pas la solution universelle pour tous les besoins en couches minces. Sa principale limite est une conséquence directe de sa plus grande force.

La limitation inhérente : la vitesse de dépôt

Étant donné que le DPA construit les films une couche atomique à la fois, il s'agit d'un processus intrinsèquement lent. Les vitesses de dépôt sont généralement mesurées en angströms par minute.

Pour les applications nécessitant des films épais (microns ou plus), d'autres méthodes comme le dépôt chimique en phase vapeur (CVD) ou la pulvérisation cathodique sont souvent bien plus pratiques et rentables.

Chimie des précurseurs et coût

Le DPA repose sur des précurseurs chimiques hautement réactifs. Le développement et l'approvisionnement des paires de précurseurs correctes pour un matériau spécifique peuvent être complexes et coûteux, et un processus robuste peut ne pas être disponible pour chaque élément ou composé.

Quand choisir le DPA

Le choix de la bonne technique de dépôt nécessite d'aligner les forces de la méthode avec votre objectif principal.

- Si votre objectif principal est la précision absolue et la conformité : Le DPA est le choix définitif pour le revêtement de nanostructures 3D complexes ou le dépôt de diélectriques de grille ultra-minces.

- Si vous travaillez avec des substrats sensibles à basse température : La capacité douce et à basse température du DPA est un catalyseur clé pour les applications avancées dans l'électronique flexible, les OLED et les dispositifs médicaux.

- Si votre objectif principal est de créer rapidement des films épais : D'autres méthodes comme le CVD ou le PVD sont presque toujours plus rentables et mieux adaptées aux applications de revêtement en vrac.

En fin de compte, le DPA est la solution de premier ordre lorsque la qualité, la précision et la performance du film ne peuvent être compromises.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Précision au niveau atomique | Contrôle précis de l'épaisseur du film, jusqu'à un seul angström. |

| Conformité parfaite | Revêtement uniforme sur des structures 3D complexes, y compris les caractéristiques à rapport d'aspect élevé. |

| Qualité de film supérieure | Haute densité, faibles défauts, excellente adhérence et faible contrainte intrinsèque. |

| Traitement doux à basse température | Idéal pour les substrats sensibles tels que les polymères, les OLED et l'électronique flexible. |

Prêt à exploiter la puissance du DPA pour vos applications les plus exigeantes ?

Chez KINTEK, nous nous spécialisons dans la fourniture d'équipements de laboratoire avancés et de consommables adaptés à vos besoins de recherche et de production. Que vous développiez l'électronique de nouvelle génération, des dispositifs médicaux ou des nanomatériaux, notre expertise en solutions de dépôt de couches minces peut vous aider à atteindre une précision et des performances inégalées.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont la technologie DPA peut résoudre vos défis spécifiques et améliorer les capacités de votre laboratoire.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation pour matière organique

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quels sont les inconvénients du dépôt chimique en phase vapeur assisté par plasma ? Gérer les compromis du dépôt à basse température

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température