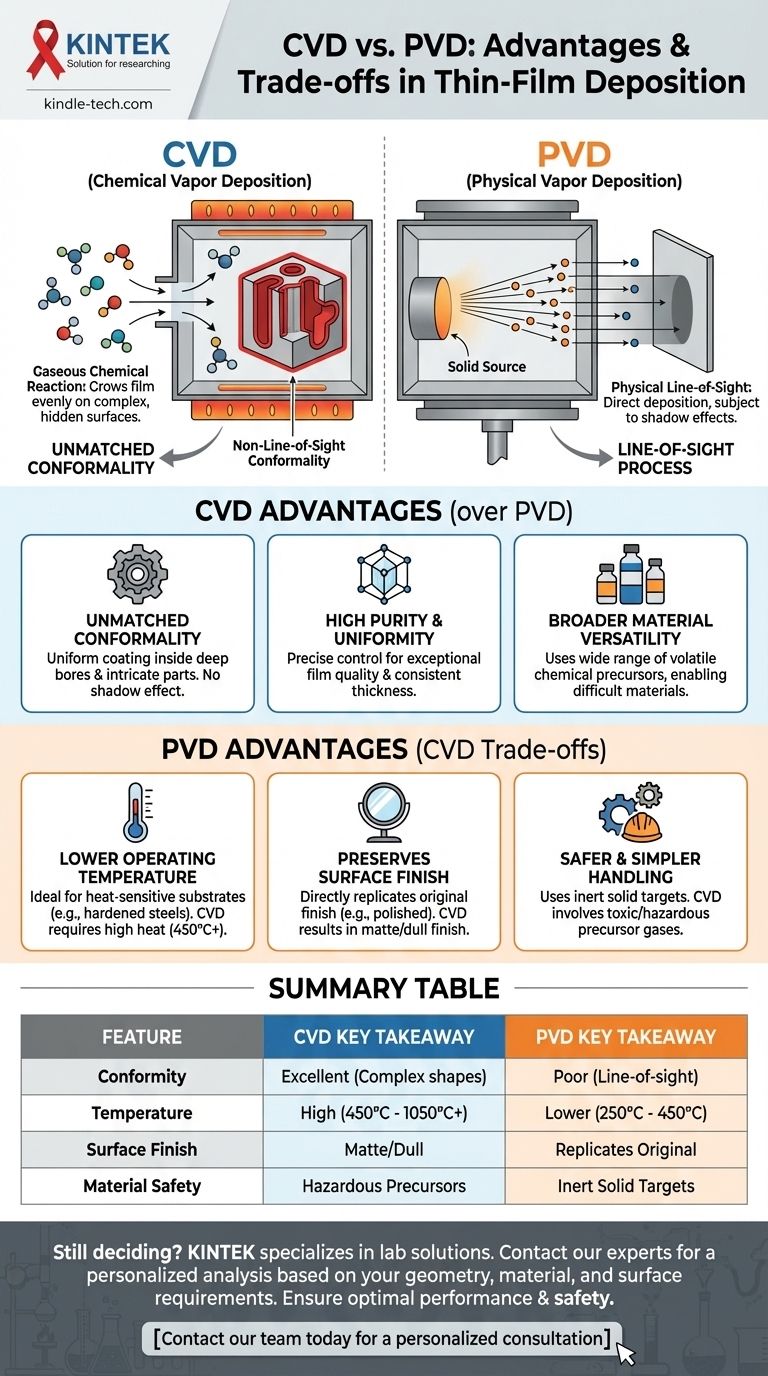

Lors du choix d'une méthode de dépôt de film mince, les principaux avantages du dépôt chimique en phase vapeur (CVD) par rapport au dépôt physique en phase vapeur (PVD) sont sa capacité à créer des revêtements très uniformes sur des surfaces complexes et non-visibles, ainsi que sa polyvalence dans l'utilisation d'une plus large gamme de matériaux. Le CVD étant un processus chimique plutôt que physique, il peut « faire croître » un film uniformément à l'intérieur de trous profonds ou sur des formes complexes où le PVD serait bloqué.

La force fondamentale du CVD réside dans son processus basé sur une réaction chimique, permettant une conformité de revêtement supérieure sur les géométries complexes. Cependant, cet avantage est contrebalancé par des compromis importants, principalement des températures de fonctionnement élevées et la manipulation de matériaux dangereux, ce qui fait du PVD un choix plus adapté pour de nombreuses applications.

La différence fondamentale : réaction chimique contre dépôt physique

Pour comprendre les avantages de chaque méthode, vous devez d'abord saisir en quoi elles diffèrent fondamentalement. Le choix entre le CVD et le PVD est un choix entre un processus de croissance chimique et un processus de revêtement physique.

Comment fonctionne le CVD : une réaction chimique gazeuse

Dans le CVD, un ou plusieurs gaz précurseurs volatils sont introduits dans une chambre de réaction. Ces gaz se décomposent et réagissent sur la surface chauffée du substrat, formant un film solide.

Ce processus s'apparente davantage à la croissance d'une couche cristalline sur toute la surface exposée, car les molécules de gaz peuvent atteindre tous les recoins avant de réagir.

Comment fonctionne le PVD : un processus en ligne de visée

Dans le PVD, une source de matériau solide est vaporisée sous vide par des méthodes telles que la pulvérisation cathodique ou l'évaporation. Ces atomes vaporisés voyagent en ligne droite et viennent frapper physiquement le substrat, se condensant pour former un film.

Ceci est analogue à la peinture au pistolet ; toute zone qui n'est pas dans la ligne de visée directe de la buse de pulvérisation recevra peu ou pas de revêtement, créant un « effet d'ombre ».

Principaux avantages du CVD expliqués

La nature chimique du CVD lui confère des avantages distincts dans des scénarios spécifiques où le PVD serait insuffisant.

Conformité inégalée : revêtement au-delà de la ligne de visée

Étant donné que le CVD repose sur des gaz qui remplissent toute la chambre, il n'est pas limité par les effets de ligne de visée. Il peut déposer un revêtement uniforme et conforme à l'intérieur de trous profonds, de canaux et sur des pièces 3D très complexes.

C'est l'avantage le plus important et la principale raison de choisir le CVD pour les composants dotés de géométries internes complexes.

Haute pureté et uniformité

Les réactions chimiques dans le CVD peuvent être contrôlées avec une grande précision. Cela permet de créer des films exceptionnellement purs avec une structure de grains et une épaisseur très uniformes sur toute la pièce.

Polyvalence des matériaux plus large

Le CVD peut être utilisé avec tout élément ou composé pouvant être délivré sous forme de précurseur chimique volatil. Cela ouvre des possibilités pour des matériaux qui sont extrêmement difficiles ou inefficaces à évaporer à partir d'une cible solide, comme l'exige le PVD.

Comprendre les compromis : le cas du PVD

Les avantages du CVD s'accompagnent de défis opérationnels importants. Pour de nombreuses applications, ces compromis font du PVD le choix le plus pratique et le plus efficace.

Le rôle critique de la température

Le CVD fonctionne généralement à des températures très élevées (450 °C à plus de 1050 °C) pour entraîner les réactions chimiques nécessaires. Le PVD fonctionne à des températures beaucoup plus basses (250 °C à 450 °C).

Cette chaleur élevée signifie que le CVD peut endommager ou modifier les propriétés de nombreux matériaux de substrat, tels que les aciers trempés ou les alliages d'aluminium. Le PVD est le choix par défaut pour le revêtement de composants finis et sensibles à la chaleur.

Finition de surface et esthétique

Le PVD reproduit directement la finition de surface d'origine du substrat. Si vous recouvrez une pièce polie avec du PVD, elle restera polie.

Le CVD, en raison de son processus de croissance cristalline, donne généralement un aspect mat ou terne. Obtenir un aspect poli sur une pièce revêtue de CVD nécessite un post-traitement coûteux et chronophage.

Préoccupations relatives à la sécurité et à la manipulation

Les gaz précurseurs utilisés dans de nombreux processus CVD peuvent être toxiques, pyrophoriques ou corrosifs. Cela nécessite des protocoles de sécurité, des infrastructures de stockage et de manipulation complexes et coûteux.

Le PVD utilise des matériaux cibles solides et inertes, ce qui en fait un processus fondamentalement plus sûr et plus simple du point de vue de la manipulation des matériaux.

Faire le bon choix pour votre objectif

Votre décision doit être guidée par les exigences non négociables de votre composant et de votre matériau.

- Si votre objectif principal est de revêtir des géométries internes complexes ou d'obtenir la pureté la plus élevée possible : Le CVD est le choix supérieur en raison de son dépôt basé sur une réaction chimique et non-linéaire.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur ou de préserver une finition de surface spécifique : Le PVD est l'option la plus pratique et la plus sûre en raison de ses températures de fonctionnement plus basses et de sa nature de dépôt direct.

- Si votre objectif principal est la simplicité opérationnelle et la sécurité pour les applications courantes : Le PVD présente une barrière à l'entrée plus faible en ce qui concerne l'équipement, la manipulation des matériaux et les exigences de post-traitement.

En comprenant ce compromis fondamental entre la conformité du CVD et la polyvalence à plus basse température du PVD, vous pouvez choisir avec confiance la technologie qui correspond aux limites de votre matériau et à la fonction ultime de votre produit.

Tableau récapitulatif :

| Avantage du CVD | Idée clé |

|---|---|

| Conformité | Revêt uniformément les surfaces complexes et non-visibles (par exemple, les trous profonds). |

| Polyvalence des matériaux | Utilise une plus large gamme de matériaux via des précurseurs gazeux. |

| Pureté et uniformité du film | Permet une structure de grains et une épaisseur de haute pureté et uniformes. |

| Compromis : Température | Nécessite une chaleur élevée (plus de 450 °C), ce qui peut endommager les substrats sensibles à la chaleur. |

| Compromis : Finition de surface | Résulte généralement en une finition mate, contrairement à la réplication directe du PVD. |

Vous hésitez toujours entre le CVD et le PVD pour votre application spécifique ?

KINTEK est spécialisée dans l'équipement de laboratoire et les consommables, au service des besoins des laboratoires. Nos experts peuvent vous aider à analyser les exigences de votre projet, que vous ayez besoin de la conformité inégalée du CVD pour les géométries complexes ou de la polyvalence à plus basse température du PVD pour les matériaux sensibles à la chaleur. Nous fournissons les bonnes solutions pour améliorer votre processus de dépôt de film mince, garantissant des performances, une sécurité et une efficacité optimales.

Contactez notre équipe dès aujourd'hui pour une consultation personnalisée et laissez KINTEK vous aider à faire le bon choix pour le succès de votre laboratoire.

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Four à presse à chaud sous vide pour stratification et chauffage

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

Les gens demandent aussi

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de film mince de haute qualité à basse température

- Quelle est la différence entre le CVD et le PECVD ? Choisissez la bonne méthode de dépôt de couches minces

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma ? Obtenez des films minces de haute qualité à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Débloquez des films minces de haute qualité à basse température

- Quels matériaux sont déposés en PECVD ? Découvrez les matériaux en couche mince polyvalents pour votre application