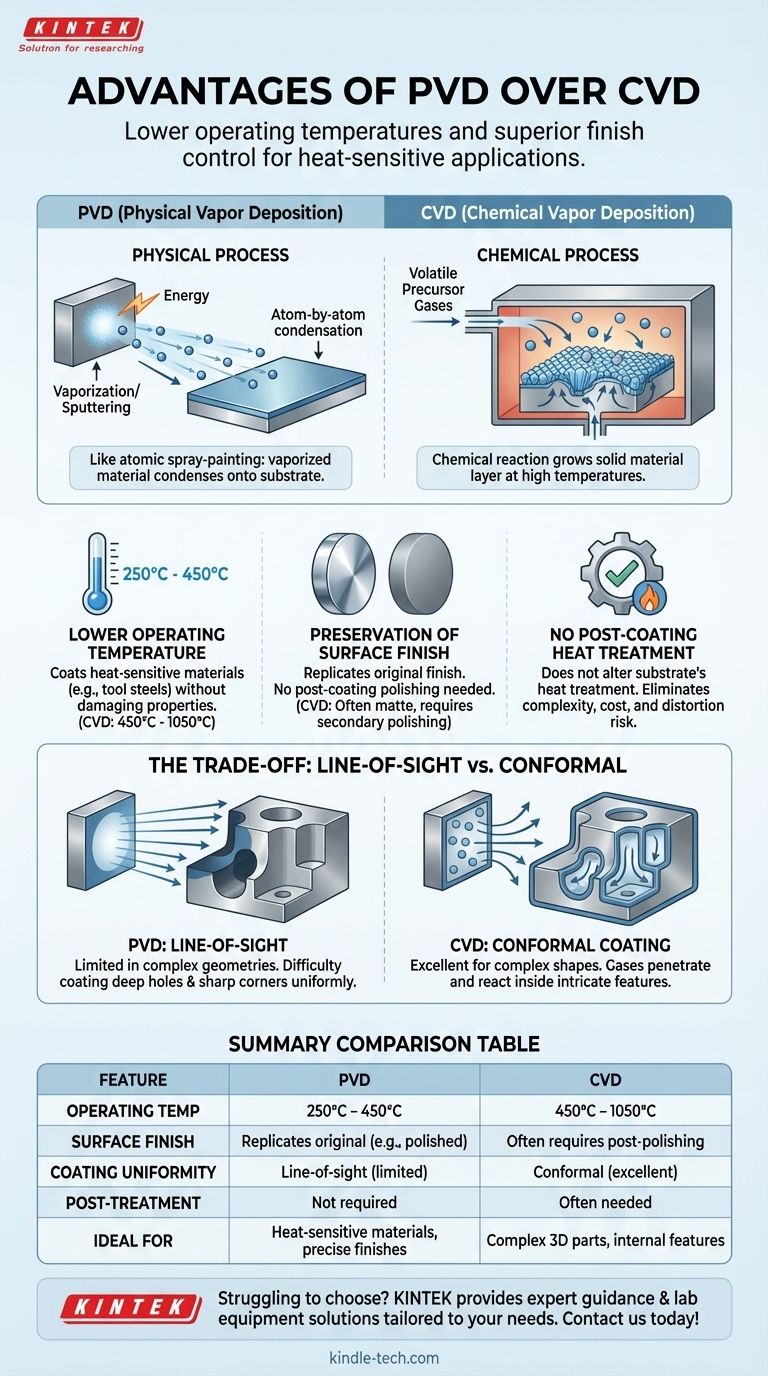

À la base, les principaux avantages du dépôt physique en phase vapeur (PVD) par rapport au dépôt chimique en phase vapeur (CVD) sont sa température de fonctionnement nettement plus basse et sa capacité à reproduire précisément l'état de surface du substrat. Cela rend le PVD idéal pour le revêtement de matériaux et de composants sensibles à la chaleur pour lesquels le maintien d'une finition spécifique sans post-traitement est essentiel.

Le choix entre le PVD et le CVD repose sur un compromis fondamental : le PVD offre des températures plus basses et un contrôle supérieur de la finition pour les applications en ligne de visée, tandis que le CVD excelle dans le revêtement uniforme de géométries complexes, non en ligne de visée, malgré ses exigences de chaleur élevées.

La distinction fondamentale des processus

Pour comprendre les avantages, il est crucial de reconnaître en quoi ces processus diffèrent. Ce ne sont pas de simples variations de la même technique ; ce sont des approches fondamentalement différentes pour déposer un film mince.

PVD : Un processus physique

Le PVD est un processus physique. Il prend un matériau source solide ou liquide, le vaporise à l'aide de moyens physiques (comme le chauffage ou la pulvérisation cathodique), puis condense cette vapeur atome par atome sur la surface du substrat.

Considérez cela comme de la peinture au pistolet, mais à une échelle atomique, où la « peinture » est un métal ou une céramique vaporisée.

CVD : Un processus chimique

Le CVD est un processus chimique. Il introduit des gaz précurseurs volatils dans une chambre de réaction. Ces gaz se décomposent et réagissent entre eux et avec le substrat, qui est chauffé à des températures très élevées, formant une nouvelle couche de matériau solide à sa surface.

Ceci s'apparente davantage à la croissance d'une couche cristalline sur le substrat, le revêtement final étant le résultat d'une réaction chimique.

Les principaux avantages du PVD expliqués

La nature physique du PVD et sa température plus basse créent des avantages opérationnels distincts par rapport aux réactions chimiques à haute température du CVD.

Température de fonctionnement plus basse

Les processus PVD fonctionnent généralement à des températures beaucoup plus basses, souvent entre 250 °C et 450 °C.

C'est un avantage significatif car cela permet de revêtir des matériaux qui ne peuvent pas supporter la chaleur intense du CVD, qui fonctionne souvent entre 450 °C et 1050 °C.

Cela rend le PVD adapté à une gamme plus large de substrats, y compris de nombreux aciers à outils trempés, alliages et autres matériaux dont les propriétés fondamentales (comme la trempe) seraient ruinées par la chaleur du CVD.

Préservation de l'état de surface

Les revêtements PVD reproduisent l'état de surface d'origine de la pièce. Si vous recouvrez un composant très poli avec du PVD, le résultat sera un revêtement très poli.

Le CVD, en revanche, donne souvent un fini mat ou terne en raison de son processus de croissance chimique. L'obtention d'un fini poli sur une pièce revêtue de CVD nécessite généralement une étape de polissage secondaire coûteuse et longue.

Pas de traitement thermique post-revêtement

Étant donné que le PVD est un processus à basse température, il ne modifie pas le traitement thermique du substrat sous-jacent.

Les pièces revêtues de CVD à haute température doivent souvent être traitées à nouveau thermiquement après le revêtement pour restaurer leur dureté et leurs propriétés mécaniques souhaitées, ce qui ajoute de la complexité, des coûts et le risque de déformation de la pièce.

Comprendre les compromis : le cas du CVD

Pour prendre une décision objective, il est essentiel de comprendre où le PVD est insuffisant et où le CVD excelle. La principale limite du PVD est sa dépendance à un chemin direct entre la source et le substrat.

La limitation en ligne de visée du PVD

Le PVD est un processus en ligne de visée. Le matériau de revêtement voyage en ligne droite de la source à la pièce à revêtir.

Cela signifie qu'il est très difficile de revêtir uniformément des trous profonds, des coins intérieurs vifs ou d'autres caractéristiques géométriques complexes « ombragées ».

L'avantage du revêtement conforme du CVD

Le CVD n'est pas limité par la ligne de visée. Les gaz précurseurs circulent et se diffusent dans toute la chambre, leur permettant de pénétrer et de réagir à l'intérieur de formes complexes et de cavités internes.

Il en résulte un revêtement hautement conforme qui est uniforme, même sur les surfaces les plus complexes, ce que le PVD ne peut pas réaliser.

Faire le bon choix pour votre objectif

Votre choix dépend entièrement des exigences spécifiques de votre matériau, de votre géométrie et du résultat souhaité.

- Si votre objectif principal est de revêtir un matériau sensible à la chaleur : Le PVD est le choix évident, car il évite les températures élevées qui endommageraient le substrat.

- Si votre objectif principal est de préserver un état de surface spécifique (par exemple, poli ou texturé) : Le PVD est supérieur car il reproduit directement la surface d'origine sans nécessiter de traitement secondaire.

- Si votre objectif principal est de revêtir uniformément une pièce complexe avec des trous profonds ou des canaux internes : Le CVD est la seule option viable en raison de son processus de dépôt gazeux, non en ligne de visée.

En fin de compte, la sélection de la bonne technologie de revêtement nécessite de faire correspondre les forces inhérentes au processus aux exigences non négociables de votre application.

Tableau récapitulatif :

| Caractéristique | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Température de fonctionnement | 250 °C - 450 °C | 450 °C - 1050 °C |

| État de surface | Reproduit l'état d'origine (par exemple, poli) | Nécessite souvent un polissage post-revêtement |

| Uniformité du revêtement | En ligne de visée (limité dans les géométries complexes) | Conforme (excellent pour les formes complexes) |

| Traitement post-revêtement | Non requis | Souvent nécessaire pour restaurer les propriétés du substrat |

| Idéal pour | Matériaux sensibles à la chaleur, finitions précises | Pièces 3D complexes avec des caractéristiques internes |

Vous avez du mal à choisir entre le PVD et le CVD pour les besoins de revêtement de votre laboratoire ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des conseils d'experts et des solutions adaptées à votre application spécifique. Que vous ayez besoin de la précision à basse température du PVD pour les matériaux sensibles ou de la couverture uniforme du CVD pour les pièces complexes, notre équipe est là pour vous aider à obtenir des résultats optimaux. Contactez-nous dès aujourd'hui pour discuter de votre projet et découvrir la bonne technologie de revêtement pour votre laboratoire !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quel est le principe du dépôt chimique en phase vapeur assisté par plasma ? Réaliser un dépôt de couches minces à basse température

- Pourquoi le PECVD est-il respectueux de l'environnement ? Comprendre les avantages écologiques du revêtement assisté par plasma