En bref, le dépôt par pulvérisation cathodique est une technologie fondamentale utilisée pour créer les films minces haute performance essentiels à l'électronique et à l'optique modernes. Ses principales applications se trouvent dans l'industrie des semi-conducteurs pour les circuits intégrés, dans le stockage de données pour la fabrication de disques durs, et en optique pour la création de revêtements spécialisés sur les lentilles et les miroirs.

Le dépôt par pulvérisation cathodique n'est pas seulement une méthode de revêtement ; c'est un outil d'ingénierie de précision. Sa véritable valeur réside dans sa capacité à déposer une vaste gamme de matériaux – y compris des alliages complexes et des composés à point de fusion élevé – avec un contrôle, une uniformité et une adhérence exceptionnels.

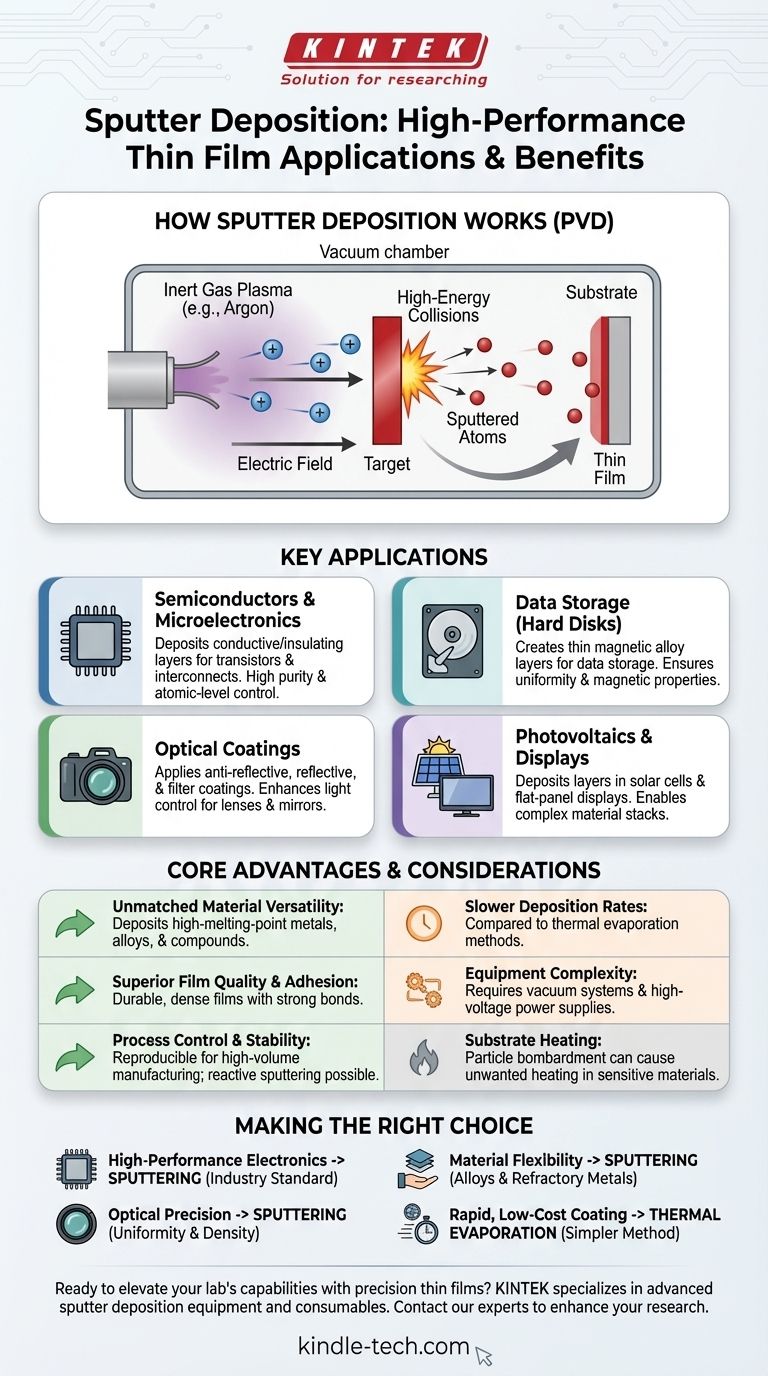

Comment fonctionne le dépôt par pulvérisation cathodique

Le mécanisme central

Le dépôt par pulvérisation cathodique est un type de dépôt physique en phase vapeur (PVD). Il fonctionne en créant un plasma, généralement à partir d'un gaz inerte comme l'argon, à l'intérieur d'une chambre à vide.

Les ions argon chargés positivement de ce plasma sont accélérés par un champ électrique, ce qui les amène à entrer en collision avec une cible faite du matériau de revêtement désiré.

De la cible au substrat

Ces collisions de haute énergie arrachent physiquement, ou « pulvérisent », des atomes individuels du matériau cible. Ces atomes pulvérisés voyagent ensuite à travers le vide et se condensent sur la surface d'un composant (le substrat), formant un film mince et uniforme.

Principales applications en détail

Semi-conducteurs et microélectronique

Le dépôt par pulvérisation cathodique est une pierre angulaire de l'industrie des semi-conducteurs. Il est utilisé pour déposer les couches ultra-minces de matériaux conducteurs et isolants qui forment les transistors et les interconnexions au sein d'un circuit intégré.

Le processus offre la grande pureté et le contrôle au niveau atomique nécessaires pour construire ces dispositifs complexes et multicouches de manière fiable et à grande échelle.

Stockage de données (disques durs)

L'une des applications les plus anciennes et les plus critiques de la pulvérisation cathodique est la production de disques durs d'ordinateur. Les couches magnétiques qui stockent les données sur un plateau de disque n'ont que quelques nanomètres d'épaisseur.

La pulvérisation cathodique est la seule méthode pratique pour déposer ces alliages magnétiques complexes avec l'uniformité et les propriétés magnétiques requises.

Revêtements optiques

Cette technologie est essentielle pour la fabrication de composants optiques haute performance. Elle est utilisée pour appliquer des revêtements antireflets sur les lentilles, créer des miroirs hautement réfléchissants et produire des filtres optiques spécialisés.

Les films denses et uniformes créés par pulvérisation cathodique contrôlent précisément la façon dont la lumière est réfléchie ou transmise, améliorant les performances de tout, des lunettes aux instruments scientifiques avancés.

Photovoltaïque et écrans

Dans le secteur des énergies renouvelables, la pulvérisation cathodique est utilisée pour déposer diverses couches au sein des cellules solaires (photovoltaïques). Elle est également utilisée dans la fabrication d'écrans plats, contribuant aux couches conductrices et émissives.

Comprendre les principaux avantages

Polyvalence des matériaux inégalée

Un avantage clé est la capacité à déposer des matériaux avec des points de fusion très élevés, tels que le tungstène ou le tantale, qui sont difficiles ou impossibles à déposer en utilisant des méthodes d'évaporation thermique.

De plus, la pulvérisation cathodique peut déposer des alliages et des composés tout en préservant la composition originale du matériau cible, garantissant que le film final a les propriétés chimiques désirées.

Qualité et adhérence supérieures du film

Les films pulvérisés sont connus pour leur excellente adhérence au substrat. La haute énergie cinétique des atomes arrivants les aide à former une liaison forte et dense avec la surface.

Il en résulte des films durables et de haute qualité qui sont moins sujets au décollement ou aux défauts par rapport à d'autres méthodes.

Contrôle et stabilité du processus

La cible de pulvérisation cathodique agit comme une source de matériau stable et durable, conduisant à un processus hautement reproductible et contrôlable.

Cette stabilité est essentielle pour la fabrication en grand volume où la cohérence d'un composant à l'autre est primordiale. Elle permet également la pulvérisation réactive, où un gaz réactif comme l'oxygène ou l'azote est introduit pour former des composés d'oxyde ou de nitrure sur le substrat.

Pièges courants et considérations

Taux de dépôt

Les taux de dépôt par pulvérisation cathodique sont souvent plus lents que ceux obtenus par évaporation thermique. Cela peut le rendre moins adapté aux applications où des films très épais sont nécessaires rapidement ou lorsque le débit élevé est la principale préoccupation absolue.

Complexité du processus

Bien que très contrôlable, l'équipement requis pour la pulvérisation cathodique peut être plus complexe et coûteux que les techniques de dépôt plus simples. Il nécessite un système de vide, des alimentations haute tension et un contrôle du débit de gaz, ce qui exige un niveau d'expertise de processus plus élevé.

Chauffage du substrat

Bien qu'il y ait très peu de chaleur rayonnante de la source elle-même, le bombardement du substrat par des particules de haute énergie peut provoquer un certain échauffement indésirable. Cela peut être une préoccupation lors du revêtement de matériaux sensibles à la température, tels que les plastiques ou les échantillons biologiques.

Faire le bon choix pour votre objectif

Le dépôt par pulvérisation cathodique est un outil puissant, mais son adéquation dépend entièrement des exigences techniques de votre projet.

- Si votre objectif principal est l'électronique haute performance : La pulvérisation cathodique est la norme de l'industrie pour sa capacité à créer les empilements de matériaux purs, denses et complexes nécessaires aux microprocesseurs modernes.

- Si votre objectif principal est la précision optique : L'uniformité et la densité des films pulvérisés sont idéales pour créer des revêtements antireflets, des miroirs et des filtres de haute qualité.

- Si votre objectif principal est la flexibilité des matériaux : La pulvérisation cathodique est votre meilleur choix pour déposer des alliages, des composés ou des métaux réfractaires qui ne peuvent pas être traités par des méthodes thermiques.

- Si votre objectif principal est un revêtement rapide et peu coûteux : Une méthode plus simple comme l'évaporation thermique peut être un choix plus approprié, à condition que vous n'ayez pas besoin de la qualité de film supérieure de la pulvérisation cathodique.

En fin de compte, choisir le dépôt par pulvérisation cathodique est une décision de prioriser la qualité du film, la polyvalence des matériaux et le contrôle du processus avant tout.

Tableau récapitulatif :

| Domaine d'application | Utilisation clé | Avantage clé du matériau |

|---|---|---|

| Semi-conducteurs | Dépôt de couches conductrices et isolantes pour les CI | Haute pureté, contrôle au niveau atomique |

| Stockage de données | Fabrication de couches magnétiques pour les disques durs | Uniformité, propriétés magnétiques précises |

| Revêtements optiques | Création de couches antireflets et réfléchissantes sur lentilles/miroirs | Films denses et uniformes pour le contrôle de la lumière |

| Photovoltaïque/Écrans | Dépôt de couches dans les cellules solaires et les écrans plats | Polyvalence pour les empilements de matériaux complexes |

Prêt à améliorer les capacités de votre laboratoire avec des films minces de précision ? KINTEK est spécialisé dans les équipements et consommables de dépôt par pulvérisation cathodique avancés, offrant la polyvalence des matériaux, l'adhérence supérieure et le contrôle des processus dont votre laboratoire a besoin pour les semi-conducteurs, l'optique et au-delà. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer vos résultats de recherche et de fabrication.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Creuset et bateau d'évaporation en cuivre sans oxygène pour revêtement par évaporation par faisceau d'électrons

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

Les gens demandent aussi

- Comment fonctionne le PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Qu'est-ce que la méthode de dépôt chimique en phase vapeur activée par plasma ? Une solution à basse température pour les revêtements avancés

- Quels sont les composants du PECVD ? Un guide des systèmes de dépôt de couches minces à basse température

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quels sont les avantages du dépôt chimique en phase vapeur assisté par plasma (PECVD) ? Permettre le dépôt de couches minces de haute qualité à basse température