Les principaux défis du dépôt de couches atomiques (ALD) sont son taux de dépôt extrêmement lent, la disponibilité limitée et le coût élevé des précurseurs chimiques appropriés, ainsi que les conditions de processus rigoureuses requises pour maintenir son mécanisme de croissance couche par couche. Ces facteurs confinent souvent l'ALD aux applications où la précision ultime et la qualité du film sont plus critiques que le débit de fabrication ou le coût.

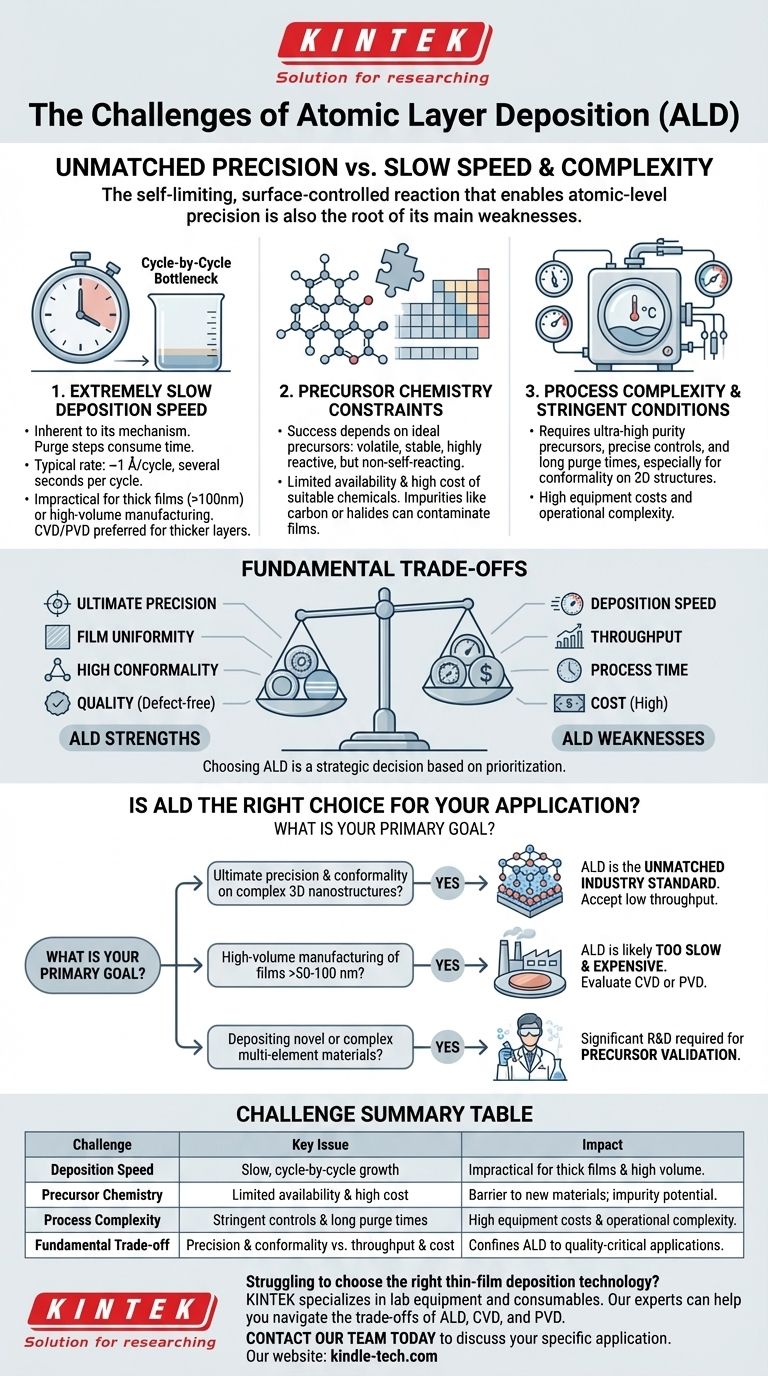

Le défi fondamental de l'ALD est que sa plus grande force – la réaction auto-limitée et contrôlée par la surface qui permet une précision au niveau atomique – est aussi la cause directe de ses principales faiblesses : la lenteur et la complexité opérationnelle élevée.

Le défi principal : la vitesse de dépôt

La limitation la plus fréquemment citée de l'ALD est son taux de dépôt intrinsèquement lent. Ce n'est pas un défaut accidentel mais une conséquence directe de son mécanisme fondamental.

Le goulot d'étranglement cycle par cycle

L'ALD construit des films une couche atomique à la fois à travers une séquence d'étapes : impulsion de précurseur, purge, impulsion de réactif et une autre purge. Les deux étapes de purge, essentielles pour prévenir les réactions indésirables en phase gazeuse (CVD), consomment souvent la majeure partie du temps de cycle.

Cela signifie que même un processus ALD rapide ne peut déposer qu'environ un angström (0,1 nanomètre) par cycle, chaque cycle prenant plusieurs secondes.

Impact sur la fabrication à grand volume

Ce faible taux de croissance rend l'ALD peu pratique pour les applications nécessitant des films épais (généralement, tout ce qui dépasse ~100 nanomètres). Le temps requis serait commercialement prohibitif.

Pour cette raison, des techniques comme le dépôt chimique en phase vapeur (CVD) ou le dépôt physique en phase vapeur (PVD) sont préférées pour déposer des couches plus épaisses où le contrôle au niveau atomique est moins critique.

Chimie des précurseurs et contraintes matérielles

Le succès de tout processus ALD dépend entièrement de la qualité et des propriétés des précurseurs chimiques utilisés. Trouver les bonnes molécules est un défi scientifique et technique important.

L'idéal contre le réel

Les précurseurs ALD idéaux doivent être suffisamment volatils pour être transportés sous forme gazeuse mais suffisamment stables pour ne pas se décomposer à la température du processus. De manière cruciale, ils doivent réagir agressivement avec la surface mais pas avec eux-mêmes.

Trouver des produits chimiques qui répondent à tous ces critères pour un élément spécifique est souvent difficile et peut être le principal obstacle au développement d'un nouveau processus ALD.

Palette de matériaux limitée

Bien que l'ALD puisse être utilisée pour une large gamme de matériaux en laboratoire, le nombre de processus robustes et commercialement viables est beaucoup plus faible. Cela est directement lié au manque de précurseurs appropriés et de haute pureté pour de nombreux éléments du tableau périodique.

Le problème des impuretés

Des réactions imparfaites peuvent entraîner l'incorporation de contaminants dans le film. Par exemple, les précurseurs organométalliques peuvent laisser des impuretés de carbone, tandis que les halogénures métalliques peuvent laisser du chlore ou du fluor.

Minimiser ces impuretés nécessite une optimisation minutieuse du processus et parfois des températures très élevées, ce qui peut endommager les substrats sensibles.

Comprendre les compromis fondamentaux

Choisir l'ALD implique un ensemble clair de compromis. Les comprendre est essentiel pour déterminer si c'est la bonne technologie pour votre objectif.

Précision vs. Vitesse

C'est le dilemme central de l'ALD. Vous obtenez un contrôle inégalé sur l'épaisseur et l'uniformité du film au détriment direct de la vitesse de dépôt. Aucune autre technique n'offre ce niveau de contrôle, mais cela se fait toujours au prix du temps.

Conformité vs. Temps de processus

La capacité de l'ALD à revêtir des structures 3D complexes à rapport d'aspect élevé est l'une de ses caractéristiques les plus puissantes. Cependant, pour y parvenir, il faut s'assurer que les molécules de précurseur peuvent atteindre chaque surface et que les gaz de purge peuvent éliminer tout excès.

Cela nécessite souvent de prolonger considérablement les temps d'impulsion et de purge, ralentissant encore un processus déjà lent.

Qualité vs. Coût

L'obtention de films de haute pureté et sans défauts nécessite des investissements dans des précurseurs de très haute pureté, des réacteurs sous vide sophistiqués et des contrôles précis de la température et de la pression. Cela fait de l'ALD une méthode de dépôt coûteuse par rapport à des alternatives comme la pulvérisation cathodique ou l'évaporation.

L'ALD est-elle le bon choix pour votre application ?

L'évaluation de ces défis dans le contexte de votre objectif spécifique est l'étape la plus critique.

- Si votre objectif principal est la précision et la conformité ultimes sur des nanostructures 3D complexes : l'ALD est la norme industrielle inégalée, et vous devez accepter le compromis d'un faible débit.

- Si votre objectif principal est la fabrication à grand volume de films de plus de 50 à 100 nm d'épaisseur : l'ALD est probablement trop lente et coûteuse ; vous devriez évaluer des méthodes plus rapides comme le CVD ou le PVD.

- Si votre objectif principal est de déposer des matériaux nouveaux ou complexes à plusieurs éléments : votre principal défi sera la recherche et le développement importants nécessaires pour trouver et valider des précurseurs chimiques appropriés.

En comprenant ces défis inhérents, vous pouvez tirer parti stratégiquement des capacités uniques de l'ALD pour les applications où elles offrent un avantage décisif.

Tableau récapitulatif :

| Défi | Problème clé | Impact |

|---|---|---|

| Vitesse de dépôt | Croissance lente, cycle par cycle | Impraticable pour les films épais (>100nm) et la fabrication à grand volume |

| Chimie des précurseurs | Disponibilité limitée et coût élevé des précurseurs idéaux | Obstacle au développement de nouveaux matériaux ; potentiel d'impuretés dans le film |

| Complexité du processus | Contrôles stricts de température/pression et longs temps de purge | Coûts d'équipement élevés et complexité opérationnelle |

| Compromis fondamental | Précision et conformité inégalées vs. débit et coût | Confine l'ALD aux applications où la qualité ultime est critique |

Vous avez du mal à choisir la bonne technologie de dépôt de couches minces pour votre projet ? KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant aux besoins des laboratoires. Nos experts peuvent vous aider à naviguer dans les compromis de l'ALD, du CVD et du PVD pour trouver la solution optimale pour vos exigences de précision, de débit et de budget. Contactez notre équipe dès aujourd'hui pour discuter de votre application spécifique et découvrir comment nos solutions peuvent améliorer votre recherche et développement.

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Bateau d'évaporation pour matière organique

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Bateau d'évaporation en céramique aluminisée pour le dépôt de couches minces

- Four à presse à chaud sous vide pour stratification et chauffage

Les gens demandent aussi

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications

- Quelle est la vitesse du PECVD ? Obtenez un dépôt à grande vitesse et à basse température pour votre laboratoire

- Qu'est-ce que le procédé CVD plasma ? Réaliser un dépôt de couches minces à basse température

- Quelles sont les utilisations du PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température