Bien que les palettes de couleurs spécifiques ne soient pas détaillées, le dépôt physique en phase vapeur (PVD) est une technique de finition avancée qui permet d'obtenir une variété « d'aspects et de textures intéressants », en particulier sur l'acier inoxydable. L'apparence finale n'est pas créée par des pigments, mais est une propriété inhérente au revêtement ultra-mince, au niveau moléculaire, appliqué à la surface du métal, ce qui améliore également considérablement sa durabilité et sa résistance à la corrosion.

La « couleur » d'un revêtement PVD n'est pas une couche de peinture séparée ; c'est la propriété visible d'un matériau céramique ou métallique spécifique et haute performance lié au substrat. Par conséquent, le choix d'une finition PVD est une décision concernant à la fois l'esthétique et la performance d'ingénierie.

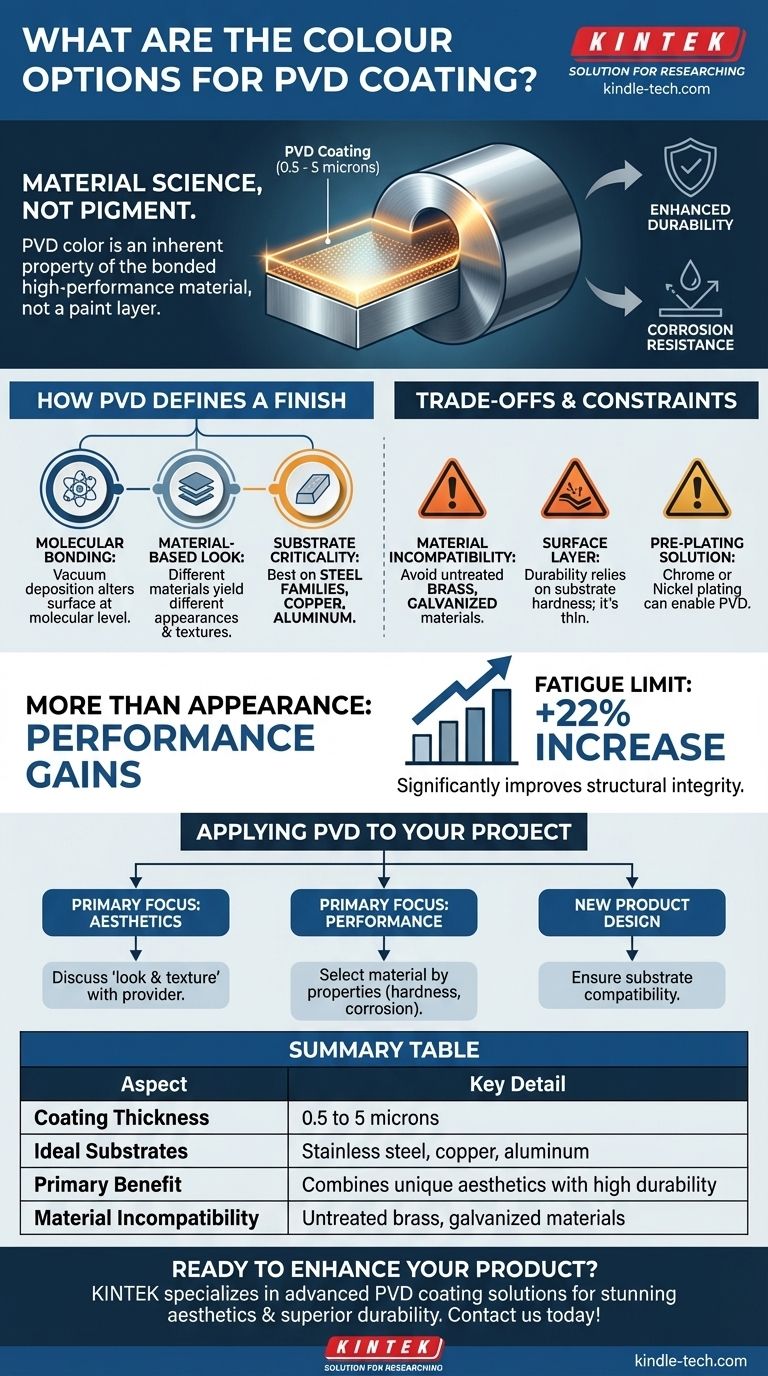

Comment le PVD définit la finition d'un produit

Le PVD est fondamentalement différent des méthodes de revêtement traditionnelles comme la peinture ou le placage. Il s'agit d'un processus de dépôt sous vide qui modifie la surface d'un matériau au niveau moléculaire.

Il s'agit de la science des matériaux, pas des pigments

L'aspect final d'un produit revêtu de PVD est le résultat direct du matériau utilisé pour le revêtement. Différents matériaux produisent des apparences et des caractéristiques de performance différentes.

Le processus implique la liaison d'une couche très mince — allant de 0,5 à cinq microns — d'un composé métallique ou céramique spécifique sur le matériau de base, ou substrat.

Le substrat est essentiel

Les propriétés et le succès du revêtement PVD sont fortement influencés par le matériau sous-jacent. Le revêtement adhère mieux et fonctionne de manière optimale sur certains types de métaux.

Les matériaux bien adaptés au PVD comprennent toutes les familles d'acier, en particulier les aciers à haute teneur en alliage et inoxydables, ainsi que les métaux non ferreux comme le cuivre et l'aluminium.

Plus qu'une simple apparence

Bien que le PVD offre des options esthétiques uniques, ses principaux avantages techniques sont basés sur la performance. Le revêtement est exceptionnellement dur et très résistant à la corrosion et à l'oxydation.

Par exemple, certains revêtements peuvent augmenter la limite de fatigue d'un alliage métallique de 22 % et son endurance de 7 %, démontrant que le choix de la finition a un impact mesurable sur l'intégrité structurelle de la pièce.

Comprendre les compromis et les contraintes

Bien que puissant, le processus PVD a des exigences et des limites spécifiques qu'il est essentiel de comprendre avant de commencer un projet.

Incompatibilité stricte des matériaux

Le processus PVD se déroule dans un environnement de vide poussé, et certains matériaux ne peuvent pas supporter ces conditions. Cela les rend inappropriés pour le revêtement.

Plus précisément, le laiton sans couche galvanique (comme le placage de nickel ou de chrome) et les matériaux galvanisés ne sont pas compatibles avec le processus PVD et doivent être évités.

Le revêtement n'est qu'une couche superficielle

Bien que le revêtement PVD lui-même soit extrêmement dur, il reste un film très mince. Sa durabilité dépend donc de la dureté du substrat qui le soutient.

Un revêtement PVD dur sur un substrat mou peut toujours être endommagé si le matériau sous-jacent est bosselé ou déformé. Le substrat fournit le support fondamental du revêtement.

Le pré-placage peut être une solution

Pour certains matériaux, une étape préparatoire peut les rendre adaptés au PVD. Les références indiquent que les produits métalliques plaqués chrome ou nickel peuvent être revêtus avec succès.

Cela ajoute une étape au processus de fabrication, mais élargit la gamme de matériaux de base qui peuvent bénéficier d'une finition PVD.

Comment appliquer cela à votre projet

Votre décision doit être guidée par une compréhension claire de l'objectif principal de votre projet, en équilibrant les désirs esthétiques avec les nécessités d'ingénierie.

- Si votre objectif principal est un aspect spécifique : Discutez de votre « aspect et texture » souhaités avec votre fournisseur de revêtement pour voir lequel de leurs matériaux PVD disponibles peut l'obtenir.

- Si votre objectif principal est la durabilité et la performance : Choisissez le matériau de revêtement PVD en fonction de ses propriétés documentées telles que la dureté, la résistance à la corrosion et la résistance à la fatigue.

- Si vous concevez un nouveau produit : Assurez-vous que le matériau de substrat que vous choisissez, tel que l'acier inoxydable ou un acier à haute teneur en alliage, est entièrement compatible avec le processus PVD pour garantir un résultat réussi.

En fin de compte, le choix de la bonne finition PVD consiste à choisir le matériau qui offre la combinaison idéale d'apparence et de performance pour votre application.

Tableau récapitulatif :

| Aspect | Détail clé |

|---|---|

| Épaisseur du revêtement | 0,5 à 5 microns |

| Substrats idéaux | Acier inoxydable, cuivre, aluminium |

| Avantage principal | Combine une esthétique unique avec une grande durabilité |

| Incompatibilité des matériaux | Laiton non traité, matériaux galvanisés |

Prêt à améliorer votre produit avec une finition PVD haute performance ? KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables, y compris les solutions de revêtement PVD qui offrent à la fois une esthétique superbe et une durabilité supérieure pour vos applications de laboratoire et industrielles. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut donner vie à votre projet !

Guide Visuel

Produits associés

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Système de chambre de dépôt chimique en phase vapeur CVD Équipement Four tubulaire PECVD avec gazéificateur liquide Machine PECVD

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

- Stérilisateur d'espace au peroxyde d'hydrogène VHP H2O2

- Bateau d'évaporation spécial en molybdène, tungstène et tantale

Les gens demandent aussi

- Quels sont les avantages du PECVD ? Permettre le dépôt de couches minces de haute qualité à basse température

- Quel est un exemple de PECVD ? Le RF-PECVD pour le dépôt de couches minces de haute qualité

- Pourquoi le PECVD utilise-t-il couramment une alimentation RF ? Pour un dépôt de couches minces de précision à basse température

- Quels sont les avantages du PECVD ? Obtenez un dépôt de couches minces de qualité supérieure à basse température

- Comment l'énergie RF crée-t-elle le plasma ? Obtenez un plasma stable et à haute densité pour vos applications