En pratique, les broyeurs à boulets utilisent une large gamme de tailles de boulets de broyage, allant généralement de quelques millimètres à plus de 100 millimètres (environ 4 pouces) de diamètre. La sélection n'est pas arbitraire ; c'est une décision d'ingénierie critique basée sur l'application de broyage spécifique. L'utilisation de la mauvaise taille entraîne une inefficacité significative, une augmentation de la consommation d'énergie et l'incapacité d'atteindre la taille de produit final souhaitée.

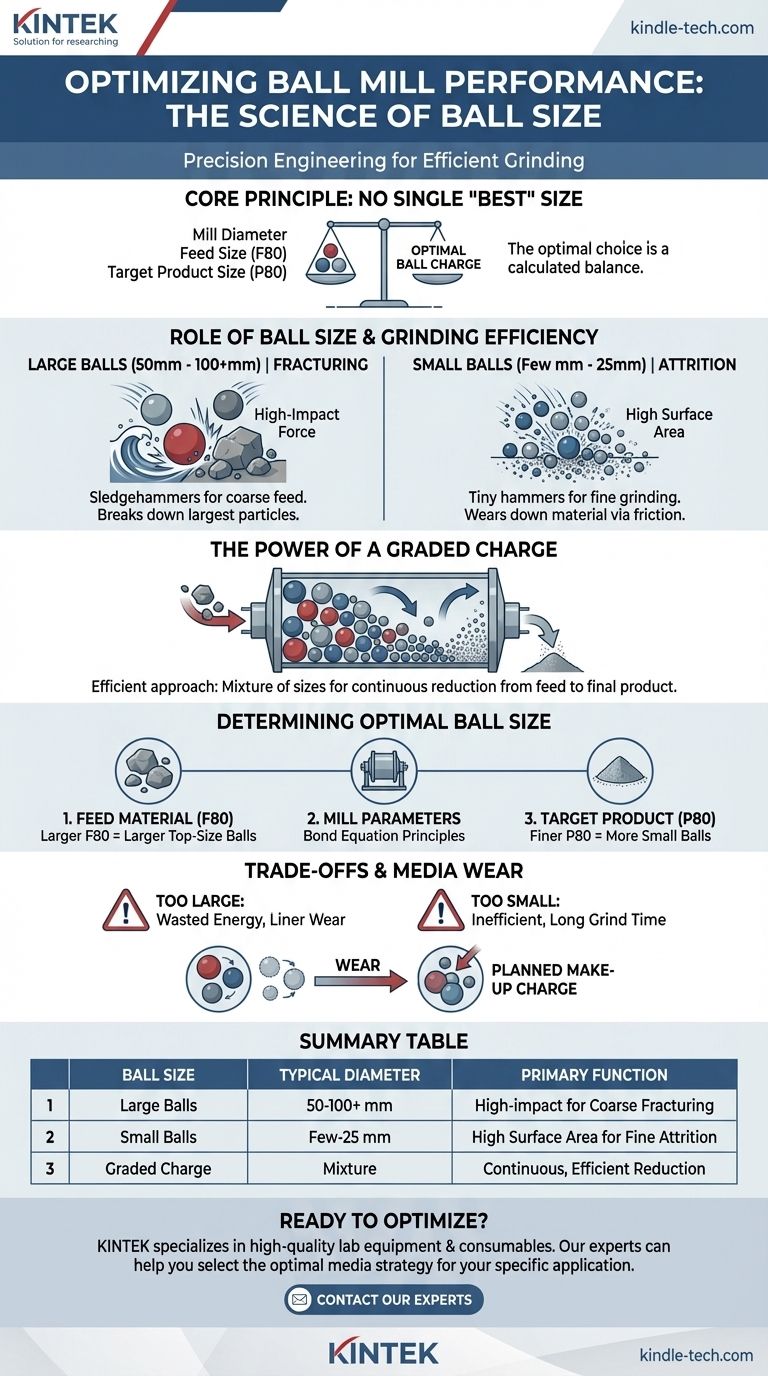

Le principe fondamental est qu'il n'existe pas de taille de boulet unique « idéale ». Le choix optimal est un équilibre calculé déterminé par le diamètre du broyeur, la taille du matériau introduit et la taille de particule cible du produit final. Souvent, un mélange de tailles soigneusement sélectionné donne les meilleurs résultats.

Le rôle de la taille des boulets dans l'efficacité du broyage

La taille du média de broyage dicte directement le type et l'ampleur des forces appliquées à l'intérieur du broyeur. Comprendre cette relation est la première étape pour optimiser votre processus.

Grands boulets pour le broyage grossier

Les boulets de grand diamètre sont lourds et appliquent des forces d'impact élevées et énergétiques lorsqu'ils tombent en cascade dans le broyeur. Considérez-les comme des marteaux de forgeron.

Leur fonction principale est de décomposer les particules les plus grosses du matériau d'alimentation. Cet impact élevé est essentiel pour la première étape de réduction de taille, connue sous le nom de fracturation.

Petits boulets pour le broyage fin

Les petits boulets ont une surface par unité de poids considérablement plus grande et créent un nombre beaucoup plus grand de points de contact dans la charge. Considérez-les comme une collection de minuscules marteaux ou comme un abrasif grossier.

Ils excellent dans le broyage par attrition, où le matériau est usé par la friction et des impacts de plus faible énergie. C'est le mécanisme nécessaire pour réduire les particules déjà petites en une poudre fine.

La puissance d'une charge graduée

Pour la plupart des applications, l'approche la plus efficace est une charge graduée, c'est-à-dire un mélange de différentes tailles de boulets.

Dans cette configuration, les gros boulets brisent l'alimentation grossière, et les plus petits boulets broient ensuite les particules plus petites résultantes jusqu'à la taille finale souhaitée. Cela crée un processus de réduction continu et efficace tout au long du broyeur.

Comment déterminer la taille optimale des boulets

Sélectionner la bonne taille de boulet est une science, pas une supposition. Les ingénieurs s'appuient sur des principes et des calculs établis pour déterminer la charge de média idéale pour une tâche spécifique.

L'équation de Bond et la taille maximale des boulets

Les travaux fondamentaux de Fred Bond fournissent une formule pour calculer la « taille maximale » (le boulet de plus grand diamètre) nécessaire pour un processus donné. Bien que la formule exacte soit complexe, le principe est simple.

Le diamètre de boulet requis est principalement une fonction de la taille du matériau d'alimentation, du diamètre du broyeur et des propriétés du matériau. Un concept simplifié est que la taille maximale optimale des boulets est proportionnelle à la racine carrée de la taille des particules d'alimentation.

Adapter la taille des boulets au matériau d'alimentation (F80)

L'intrant le plus critique pour ce calcul est la taille de départ du matériau. Ceci est souvent documenté comme le F80, qui est la taille de maille que 80 % du matériau d'alimentation traverse.

Un F80 plus grand nécessite des boulets de plus grande taille avec suffisamment d'énergie d'impact pour initier la fracture.

Considération de la taille de particule cible (P80)

Le résultat souhaité, ou P80 (la taille que 80 % du produit traverse), dicte également la charge de média.

Pour obtenir un P80 très fin, la charge doit contenir une quantité suffisante de plus petits boulets pour fournir la surface nécessaire au broyage par attrition.

Comprendre les compromis et les pièges courants

Un mauvais choix peut entraîner une inefficacité et des coûts opérationnels élevés. Éviter ces erreurs courantes est essentiel.

Le problème des boulets trop gros

Si les boulets sont trop gros pour le matériau d'alimentation, l'énergie est gaspillée. Les impacts sont inutilement puissants, provoquant une usure excessive des revêtements du broyeur et du média lui-même sans augmentation proportionnelle des performances de broyage. Cela peut être moins efficace pour briser les particules plus petites.

L'inefficacité des boulets trop petits

Si les boulets sont trop petits, ils peuvent ne pas posséder suffisamment d'énergie cinétique pour briser efficacement les particules plus grosses de l'alimentation. Cela entraîne des temps de broyage extrêmement longs, une consommation d'énergie élevée et un échec potentiel à atteindre la taille de particule cible.

Tenir compte de l'usure du média

Les boulets de broyage sont consommables ; ils s'usent continuellement et deviennent plus petits. Cela signifie que la distribution granulométrique à l'intérieur du broyeur change constamment.

Une opération efficace nécessite une charge d'appoint planifiée de nouveaux boulets de taille maximale à ajouter périodiquement. Cette pratique remplace le poids perdu par l'usure et maintient la distribution granulométrique optimale pour des performances constantes.

Sélectionner votre stratégie de média de broyage

Votre choix de média de broyage doit être le reflet direct de votre objectif opérationnel. Utilisez ces principes pour guider votre processus de prise de décision.

- Si votre objectif principal est de décomposer une alimentation grossière et volumineuse : Votre charge doit être dominée par les boulets de « taille maximale » calculée nécessaires pour fournir une énergie d'impact élevée pour la fracturation initiale.

- Si votre objectif principal est de produire une poudre très fine : Vous aurez besoin d'une charge graduée avec une proportion significative de plus petits boulets pour maximiser la surface disponible pour le broyage par attrition.

- Si votre objectif principal est d'optimiser un processus existant : Effectuez un test de « broyage complet » pour analyser la distribution granulométrique actuelle du média et le taux d'usure, puis ajustez votre charge d'appoint pour mieux correspondre à l'idéal calculé.

Une approche méthodique de la sélection de la taille des boulets transforme le broyage d'un art imprévisible en une science prévisible et efficace.

Tableau récapitulatif :

| Rôle de la taille des boulets | Diamètre typique | Fonction principale |

|---|---|---|

| Grands boulets | 50 mm - 100+ mm | Force d'impact élevée pour briser le matériau d'alimentation grossier (Fracturation) |

| Petits boulets | Quelques mm - 25 mm | Grande surface pour le broyage fin par attrition (Friction) |

| Charge graduée (Mélange) | Combinaison de tailles | Réduction continue et efficace de la taille de l'alimentation au produit final (P80) |

Prêt à optimiser votre processus de broyage ?

Choisir le bon média de broyage est essentiel pour atteindre votre taille de particule cible (P80) tout en minimisant la consommation d'énergie et l'usure du média. KINTEK se spécialise dans la fourniture d'équipements de laboratoire et de consommables de haute qualité, y compris une gamme complète de boulets de broyage pour les broyeurs à boulets. Nos experts peuvent vous aider à sélectionner la stratégie de média optimale pour votre application spécifique, que vous vous concentriez sur la fracturation grossière ou la production de poudre fine.

Contactez nos experts en broyage dès aujourd'hui pour discuter de vos besoins et améliorer l'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- Mouture de laboratoire avec pot et billes de broyage en alumine et zircone

- Broyer horizontal simple de laboratoire

- Meuleuse planétaire à billes haute énergie pour laboratoire

- Meuleuse planétaire à billes à haute énergie pour laboratoire

- Meuleuse à billes planétaire omnidirectionnelle à haute énergie pour laboratoire

Les gens demandent aussi

- Quelle est la fonction d'un broyeur planétaire à billes dans la préparation de poudres de phase MAX ? Obtenir une homogénéité atomique de haute pureté

- Quelle est la fonction principale d'un broyeur planétaire à billes dans la préparation de l'acier ODS ? Réalisation d'un alliage mécanique à l'échelle nanométrique

- Quel est le rôle d'un broyeur planétaire dans la synthèse à l'état solide des électrolytes solides de type NASICON ? Libérer la pureté

- Quelle est la fonction principale d'un broyeur planétaire à billes ? Maîtriser le mélange de composites SiC/Al pour l'homogénéité

- Quelles sont les caractéristiques uniques de transfert d'énergie des PBM ? Maîtriser la synthèse hétérocyclique complexe