À la base, les réacteurs à biomasse sont des récipients spécialisés conçus pour la conversion thermochimique de la matière organique en énergie ou en produits chimiques de valeur. Les principaux types se distinguent par la manière dont le combustible de biomasse solide interagit avec les gaz réactifs et la chaleur à l'intérieur du récipient : les réacteurs à lit fixe, à lit fluidisé et à entraînement. Chaque conception représente une approche d'ingénierie différente pour optimiser ce processus complexe.

Le « meilleur » réacteur à biomasse n'existe pas dans le vide. Le choix optimal est toujours une fonction directe de votre matière première de biomasse spécifique — sa taille, son humidité et son uniformité — et du produit final souhaité, qu'il s'agisse de chaleur, d'électricité ou de matières premières chimiques.

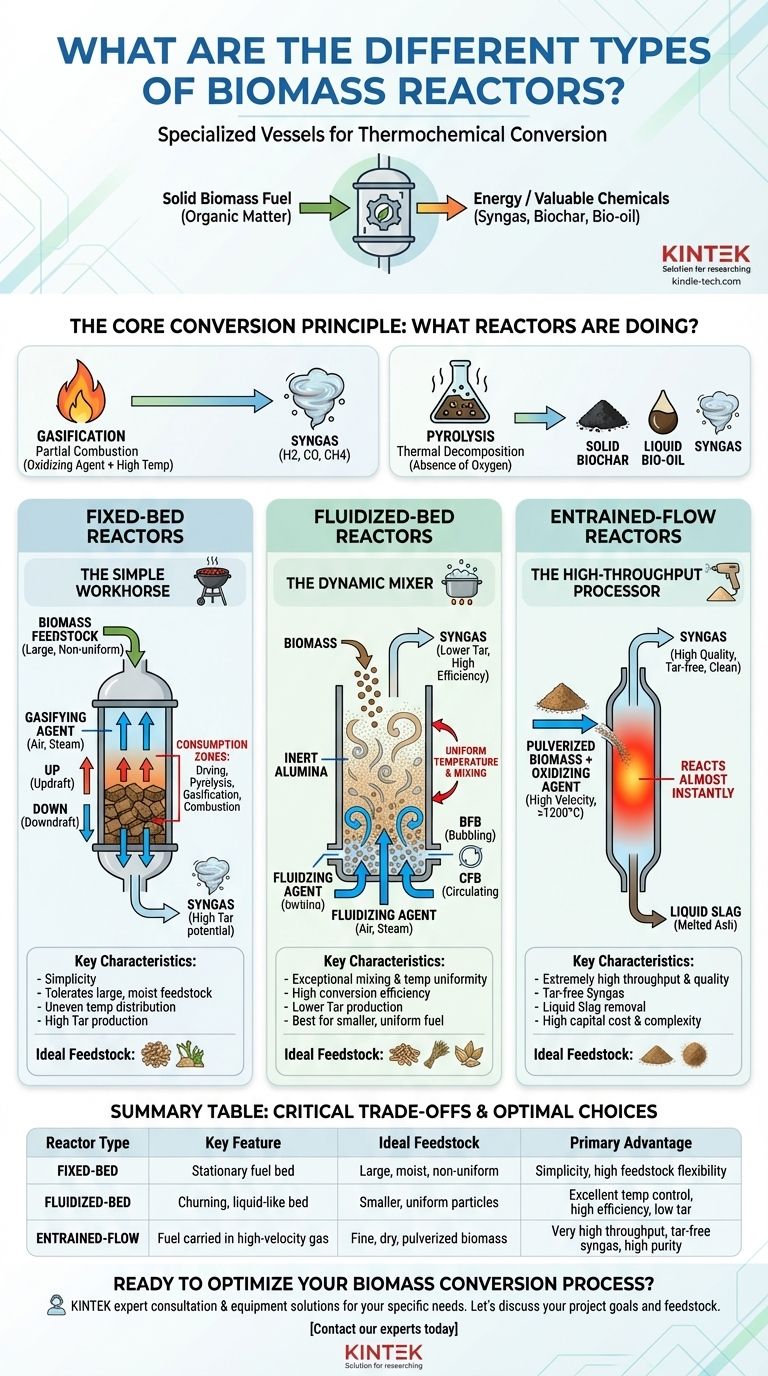

Le principe de conversion fondamental : Que font les réacteurs ?

Avant d'examiner le matériel, il est crucial de comprendre le processus fondamental. La plupart des réacteurs à biomasse facilitent la gazéification ou la pyrolyse.

Gazéification et Pyrolyse

La gazéification utilise une quantité contrôlée d'agent oxydant (comme l'air, l'oxygène ou la vapeur) pour la combustion partielle de la biomasse à haute température. Ce processus convertit le combustible solide en un mélange gazeux combustible appelé gaz de synthèse, composé principalement d'hydrogène, de monoxyde de carbone et de méthane.

La pyrolyse est la décomposition thermique de la biomasse en l'absence totale d'oxygène, produisant un mélange de biocharbon solide, de bio-huile liquide et de gaz de synthèse. Le type de réacteur influence grandement lequel de ces produits est maximisé.

Réacteurs à lit fixe : Le cheval de bataille simple

C'est la conception de réacteur la plus ancienne et la plus simple. Comme son nom l'indique, la matière première de biomasse forme un lit stationnaire, ou « fixe », à l'intérieur du réacteur.

Fonctionnement

Imaginez un simple barbecue à charbon de bois. Vous chargez le combustible solide (briquettes ou morceaux de bois), et l'agent de gazéification (air) circule vers le haut ou vers le bas à travers le lit compacté. Le combustible est lentement consommé à mesure que des zones distinctes de séchage, de pyrolyse, de gazéification et de combustion s'établissent dans le lit.

Caractéristiques principales

Les réacteurs à lit fixe sont connus pour leur simplicité et leur tolérance aux particules de matière première volumineuses et non uniformes, y compris les copeaux de bois et les déchets agricoles à forte teneur en humidité. Leur principal inconvénient est le potentiel de distribution inégale de la température et la production de goudrons, ce qui peut compliquer les processus en aval.

Sous-types courants

Il existe deux configurations principales :

- À contre-courant (Updraft) : L'agent de gazéification circule vers le haut, à contre-courant du combustible qui descend. C'est très simple mais produit un gaz de synthèse riche en goudrons.

- À co-courant (Downdraft) : L'agent de gazéification descend, dans le même sens que le combustible. Cela force les goudrons volatils à traverser la zone de combustion chaude, les « craquant » et produisant un gaz de synthèse beaucoup plus propre, mais cela nécessite une matière première plus uniforme.

Réacteurs à lit fluidisé : Le mélangeur dynamique

Cette conception représente un bond significatif en complexité et en performance, se comportant davantage comme un liquide en ébullition qu'une pile statique de solides.

Fonctionnement

Imaginez un pot rempli de sable. Si vous soufflez suffisamment d'air par le bas, le sable commencera à s'agiter et à bouillonner comme s'il bouillait. Dans un réacteur à lit fluidisé, les particules de biomasse sont introduites dans un lit chaud de matériau inerte (comme du sable ou de l'alumine) qui est « fluidisé » par l'agent de gazéification.

Caractéristiques principales

Ce mélange constant crée une distribution de température exceptionnellement uniforme et un excellent transfert de chaleur dans tout le réacteur. Cela conduit à une efficacité de conversion plus élevée et à une production de goudron plus faible par rapport aux conceptions à lit fixe. Ils sont mieux adaptés aux particules de combustible plus petites et relativement uniformes.

Sous-types courants

- Lit Fluidisé à Bulles (BFB) : Fonctionne à des vitesses de gaz plus faibles, avec des bulles de gaz distinctes s'élevant à travers le lit. C'est une technologie robuste et largement utilisée.

- Lit Fluidisé Circulant (CFB) : Utilise des vitesses de gaz plus élevées pour entraîner le matériau du lit et le combustible non réagi hors du réacteur vers un cyclone, qui sépare les solides et les renvoie au bas. Cette circulation assure un meilleur mélange et un temps de résidence plus long pour le combustible, maximisant la conversion.

Réacteurs à entraînement : Le processeur à haut débit

C'est le type de réacteur le plus avancé et le plus intensif, fonctionnant davantage comme la chambre de combustion d'un moteur de fusée qu'un simple four.

Fonctionnement

Pensez à un sablonneuse. De la biomasse fine, sèche et pulvérisée (comme de la farine) est injectée avec l'agent oxydant dans le réacteur. Les particules sont transportées, ou « entraînées », dans le flux de gaz chaud et réagissent presque instantanément à des températures très élevées (typiquement >1200°C).

Caractéristiques principales

Les réacteurs à entraînement offrent un débit extrêmement élevé et produisent un gaz de synthèse très propre, de haute qualité et sans goudron, idéal pour la production de carburants liquides ou de produits chimiques. Les températures de fonctionnement élevées provoquent la fusion des cendres en un laitier liquide, plus facile à éliminer. Cependant, leur principale limite est l'exigence stricte d'une matière première très fine, sèche et uniforme, ce qui nécessite un prétraitement important et coûteux.

Comprendre les compromis critiques

Le choix d'un réacteur implique de naviguer dans une série de compromis fondamentaux en ingénierie. Il n'existe pas d'option universellement supérieure.

Flexibilité de la matière première par rapport aux coûts de prétraitement

Les réacteurs à lit fixe sont les plus tolérants, acceptant la biomasse volumineuse et humide avec une préparation minimale. En revanche, les réacteurs à entraînement exigent un prétraitement important (séchage, broyage, pulvérisation), ce qui ajoute des dépenses d'investissement et d'exploitation considérables. Les lits fluidisés se situent au milieu.

Débit et efficacité par rapport à la complexité

Les réacteurs à entraînement affichent le débit et l'efficacité de conversion les plus élevés, mais ils sont aussi les plus complexes et les plus coûteux à construire et à exploiter. Les réacteurs à lit fixe sont simples et peu coûteux, mais ont un débit plus faible et sont sujets à la canalisation et à des performances inégales.

Qualité du produit par rapport aux conditions de fonctionnement

Si l'objectif est d'obtenir un gaz de synthèse de haute pureté pour la synthèse chimique, le rendement en gaz de synthèse à haute température et à faible teneur en goudron d'un réacteur à entraînement est inégalé. Si l'objectif est simplement de produire de la chaleur ou de l'électricité à partir de déchets locaux, le gaz de qualité inférieure provenant d'un réacteur à lit fixe ou fluidisé plus simple peut être parfaitement adéquat et bien plus économique.

Faire le bon choix pour votre objectif

Votre processus de sélection doit commencer par une définition claire de votre matériau d'entrée et de votre produit de sortie souhaité.

- Si votre objectif principal est de traiter des matières premières diverses et non préparées (comme des morceaux de bois ou des déchets solides municipaux) : Un réacteur à lit fixe offre la plus grande flexibilité et les exigences de prétraitement les plus faibles.

- Si votre objectif principal est d'atteindre un équilibre entre l'efficacité, une bonne flexibilité du combustible et une production d'énergie évolutive : Un réacteur à lit fluidisé, en particulier un CFB, représente le juste milieu le plus polyvalent et commercialement éprouvé.

- Si votre objectif principal est de générer un gaz de synthèse de haute qualité et sans goudron pour les carburants liquides ou la synthèse chimique : Un réacteur à entraînement est le choix supérieur, à condition de pouvoir préparer une matière première fine et sèche.

En fin de compte, une définition claire de vos intrants et de vos extrants souhaités éclairera la voie la plus efficace à suivre.

Tableau récapitulatif :

| Type de réacteur | Caractéristique clé | Matière première idéale | Avantage principal |

|---|---|---|---|

| Lit fixe | Lit de combustible stationnaire | Particules volumineuses, humides, non uniformes (copeaux de bois, déchets) | Simplicité, grande flexibilité de la matière première |

| Lit fluidisé | Lit d'agitation, semblable à un liquide, de matériau inerte | Particules plus petites et uniformes | Excellent contrôle de la température, haute efficacité, faible teneur en goudron |

| Entraînement | Particules de combustible transportées dans un flux de gaz à haute vitesse | Biomasse fine, sèche et pulvérisée | Débit très élevé, gaz de synthèse sans goudron, haute pureté |

Prêt à optimiser votre processus de conversion de biomasse ?

Choisir le bon réacteur est essentiel au succès de votre projet. L'équipe de KINTEK comprend les compromis complexes entre la flexibilité de la matière première, la qualité du produit et les coûts opérationnels. Nous sommes spécialisés dans la fourniture d'équipements de laboratoire robustes et de conseils d'experts pour vous aider à tester, mettre à l'échelle et mettre en œuvre la solution de conversion de biomasse idéale pour vos besoins spécifiques — que vous vous concentriez sur la production d'énergie durable ou la création de matières premières chimiques précieuses.

Discutons des objectifs de votre projet et de votre matière première pour déterminer la voie la plus efficace à suivre.

Contactez nos experts dès aujourd'hui pour découvrir comment les solutions de KINTEK peuvent améliorer votre recherche et votre développement.

Guide Visuel

Produits associés

- Four rotatif électrique pour pyrolyse de biomasse

- Réacteurs haute pression personnalisables pour des applications scientifiques et industrielles avancées

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Mini réacteur autoclave haute pression SS pour utilisation en laboratoire

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

Les gens demandent aussi

- Quelles sont les conditions de la pyrolyse de la biomasse ? Optimiser la température, le taux de chauffage et le temps

- Quelles sont les réactions impliquées dans la pyrolyse de la biomasse ? Débloquez la chimie pour des bioproduits sur mesure

- Quels sont les produits de la pyrolyse de la biomasse ? Débloquez le biochar, la bio-huile et le gaz de synthèse

- La pyrolyse est-elle viable ? Un guide pour le succès économique, technologique et environnemental

- Quels sont les différents types de machines de pyrolyse ? Choisissez le bon système pour votre production