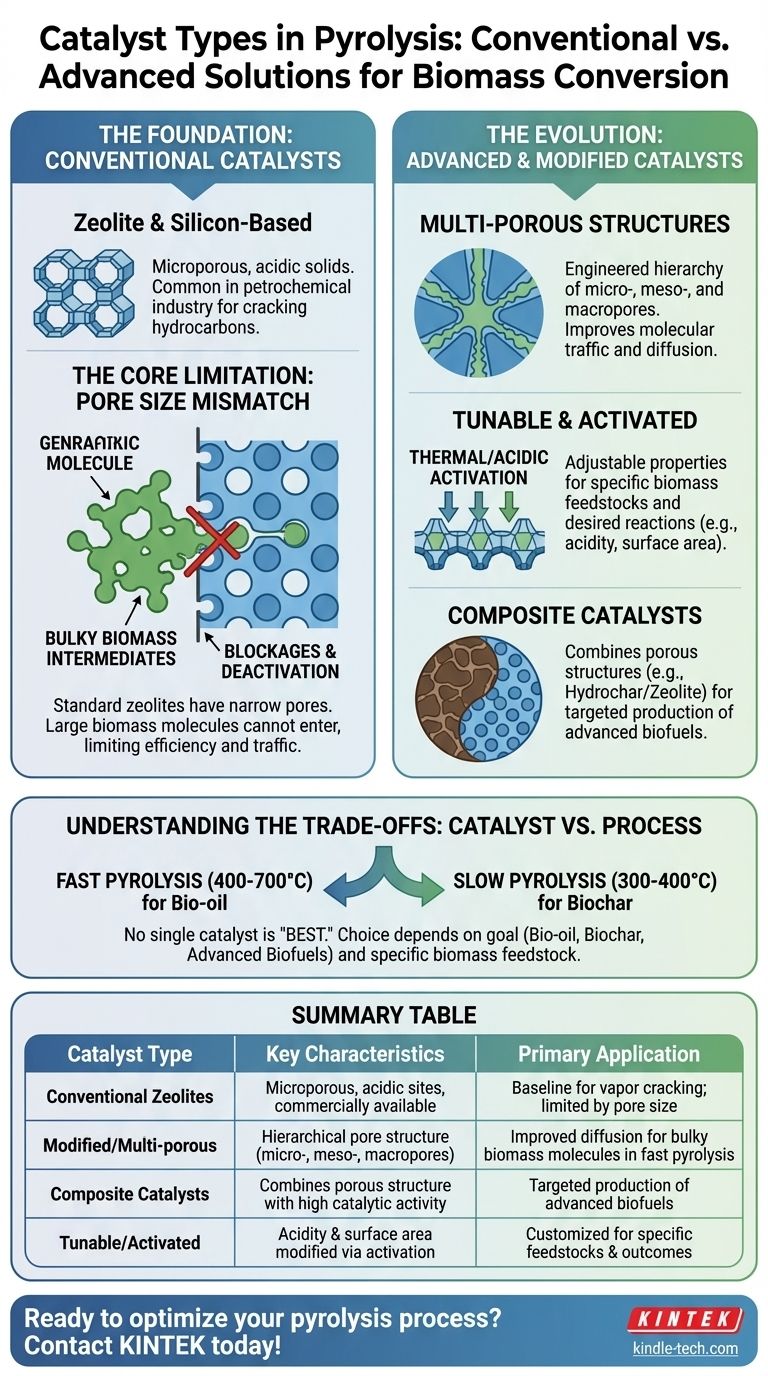

À la base, les catalyseurs utilisés dans la pyrolyse de la biomasse se répartissent en deux catégories principales : les catalyseurs conventionnels empruntés à l'industrie pétrochimique, tels que les zéolithes, et les catalyseurs avancés ou modifiés spécifiquement conçus pour relever les défis uniques de la biomasse. Bien que les zéolithes commerciales soient courantes, leur structure à pores étroits est souvent inefficace pour traiter les molécules volumineuses et complexes présentes dans la biomasse naturelle.

Le défi central de la pyrolyse catalytique est que les catalyseurs standard ne sont pas conçus pour la biomasse volumineuse. Les stratégies les plus efficaces impliquent donc de modifier ces catalyseurs ou de créer de nouveaux matériaux composites pour améliorer leur structure et ajuster leur activité chimique en vue de résultats spécifiques comme la bio-huile ou le biochar.

Les Fondations : Catalyseurs Conventionnels

Les catalyseurs conventionnels servent de base à la pyrolyse mais présentent des limitations importantes lorsqu'ils sont appliqués à la biomasse. Comprendre ces limitations est essentiel pour apprécier la nécessité de solutions plus avancées.

Zéolithes et Catalyseurs à Base de Silicium

Les zéolithes sont des solides cristallins microporeux couramment utilisés dans l'industrie pétrochimique. Leur structure poreuse bien définie et leurs sites acides les rendent efficaces pour craquer les hydrocarbures à longue chaîne en molécules plus petites et plus précieuses.

En raison de leur succès prouvé et de leur disponibilité commerciale, les zéolithes ont été un premier choix naturel pour les chercheurs explorant l'amélioration catalytique des vapeurs de pyrolyse.

La Limitation Principale : Inadéquation de la Taille des Pores

Le problème principal avec les catalyseurs conventionnels est d'ordre physique. Les polymères naturels de la biomasse, comme la cellulose et la lignine, se décomposent en intermédiaires moléculaires volumineux.

Ces grandes molécules ne peuvent pas facilement pénétrer les pores étroits des zéolithes standard, ce qui entraîne des blocages et une désactivation rapide du catalyseur. Ce problème de "trafic moléculaire" limite sévèrement leur efficacité et leur adéquation pour les applications de biomasse à grande échelle.

L'Évolution : Catalyseurs Avancés et Modifiés

Pour surmonter les lacunes des catalyseurs conventionnels, les chercheurs ont développé des méthodes innovantes pour repenser les catalyseurs spécifiquement pour les exigences de la pyrolyse de la biomasse.

Création de Structures Multi-Poreuses

La solution la plus directe consiste à concevoir des catalyseurs avec une structure multidimensionnelle. Cela implique de créer une hiérarchie de tailles de pores : des micropores pour les réactions chimiques, et des mésopores et macropores plus grands qui agissent comme des autoroutes pour que les molécules volumineuses puissent pénétrer dans le catalyseur.

Cette structure améliorée renforce le contrôle du trafic moléculaire, permettant une meilleure diffusion et augmentant le nombre de sites actifs accessibles pour la réaction.

Catalyseurs Réglables et Activés

La biomasse n'est pas un matériau uniforme ; ses propriétés varient considérablement entre des sources comme le bois, la paille ou les déchets agricoles. Cela nécessite des catalyseurs réglables qui peuvent être ajustés pour favoriser des réactions spécifiques.

Des méthodes comme l'activation thermique ou acide peuvent modifier un catalyseur comme la zéolithe naturelle, améliorant sa surface spécifique et son acidité. Ce réglage fin permet aux opérateurs de cibler la production de composés plus désirables à partir d'une matière première spécifique.

Catalyseurs Composites : La Prochaine Frontière

Une approche plus avancée implique la création de matériaux entièrement nouveaux. Les catalyseurs composites hydrochar/zéolithe en sont un excellent exemple.

En combinant la structure poreuse de l'hydrochar (un produit du traitement de la biomasse) avec l'activité catalytique des zéolithes, ces composites résolvent les limitations de diffusion. Ils sont particulièrement prometteurs pour la production de biocarburants avancés comme le biodiesel et le bio-essence.

Comprendre les Compromis : Catalyseur vs Processus

Le choix d'un catalyseur ne peut être fait isolément. Il est profondément lié aux conditions du processus de pyrolyse et au type spécifique de biomasse utilisé.

Pourquoi Aucun Catalyseur Unique n'est le "Meilleur"

Le catalyseur idéal dépend entièrement de votre objectif. La pyrolyse rapide, qui utilise des températures élevées (400-700°C) pour maximiser la bio-huile liquide, nécessite un catalyseur capable de craquer rapidement les vapeurs.

En revanche, la pyrolyse lente, qui utilise des températures plus basses (300-400°C) pour produire du biochar, peut utiliser un catalyseur pour influencer les propriétés finales du char plutôt que pour craquer les vapeurs. Un catalyseur optimisé pour un processus est rarement optimal pour l'autre.

Le Défi de la Variabilité de la Biomasse

La composition chimique de la matière première de la biomasse dicte les types de molécules que le catalyseur rencontrera. Un catalyseur qui fonctionne bien pour les déchets agricoles à faible teneur en lignine peut avoir de mauvaises performances avec le bois dur à haute teneur en lignine.

Par conséquent, un système de pyrolyse catalytique réussi nécessite une approche holistique, en associant le catalyseur non seulement au processus, mais aussi à la nature chimique spécifique du matériau d'entrée.

Faire le Bon Choix pour Votre Objectif

La sélection d'une stratégie catalytique nécessite une compréhension claire de votre objectif principal. Des objectifs différents exigent des types de catalyseurs et des conditions de processus différents.

- Si votre objectif principal est de maximiser le rendement en bio-huile liquide : Privilégiez les catalyseurs dotés de structures multiporeuses et d'une acidité élevée, tels que les zéolithes modifiées, utilisés dans un réacteur de pyrolyse rapide.

- Si votre objectif principal est de produire du biochar de haute qualité : Le rôle du catalyseur est secondaire par rapport au contrôle du processus en pyrolyse lente, mais des additifs peuvent être utilisés pour fonctionnaliser le produit final de charbon.

- Si votre objectif principal est de créer des biocarburants avancés et spécifiques : Explorez les catalyseurs composites émergents, comme l'hydrochar/zéolithe, qui offrent un meilleur contrôle sur la composition chimique finale du produit liquide.

En fin de compte, une pyrolyse efficace de la biomasse dépend de la conception d'un système catalytique qui harmonise la matière première, le processus et le produit final souhaité.

Tableau Récapitulatif :

| Type de Catalyseur | Caractéristiques Clés | Application Principale |

|---|---|---|

| Zéolithes Conventionnelles | Microporeuses, sites acides, disponibles commercialement | Base pour le craquage de vapeur ; limitée par la taille des pores pour la biomasse |

| Catalyseurs Modifiés/Multi-poreux | Structure poreuse hiérarchique (micro-, méso-, macropores) | Diffusion améliorée pour les molécules de biomasse volumineuses en pyrolyse rapide |

| Catalyseurs Composites (ex : Hydrochar/Zéolithe) | Combine une structure poreuse avec une activité catalytique élevée | Production ciblée de biocarburants avancés (biodiesel, bio-essence) |

| Catalyseurs Réglables/Activés | Acidité et surface spécifique modifiées par traitement thermique/acide | Adaptés aux matières premières de biomasse spécifiques et aux résultats souhaités |

Prêt à optimiser votre processus de pyrolyse avec le bon catalyseur ?

Le choix du catalyseur est essentiel pour atteindre vos objectifs spécifiques, qu'il s'agisse de maximiser le rendement en bio-huile, de produire du biochar fonctionnalisé ou de créer des biocarburants avancés. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables adaptés à vos besoins de recherche et développement en conversion de biomasse.

Nos experts peuvent vous aider à sélectionner les bons outils pour tester et évaluer les performances des catalyseurs pour votre matière première et vos conditions de processus uniques.

Contactez KINTELK dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer l'efficacité de votre pyrolyse et la qualité de vos produits.

Guide Visuel

Produits associés

- Fabricant personnalisé de pièces en PTFE Téflon pour tamis en maille F4 en PTFE

- Cellules d'électrolyse PEM personnalisables pour diverses applications de recherche

- Presse Thermique Automatique de Laboratoire

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Fabricant personnalisé de pièces en PTFE Téflon pour barreau d'agitation magnétique

Les gens demandent aussi

- Quel rôle joue une étuve de laboratoire dans la préparation des membranes zéolithiques ? Assurer l'intégrité structurelle et le succès

- Quelle est l'uniformité de l'évaporation par faisceau d'électrons ? Obtenez des couches minces précises et uniformes

- Combien de temps faut-il pour souder ? Un guide sur le timing et la technique pour des joints parfaits

- Qu'est-ce que la pulvérisation cathodique ? Un guide de la technologie avancée de revêtement de couches minces

- Comment pouvons-nous réduire les déchets plastiques grâce à la technologie ? Tirer parti de l'IA, du recyclage chimique et des bioplastiques

- Qu'est-ce que la pulvérisation cathodique dans le traitement par plasma ? Un guide pour le dépôt de couches minces de haute pureté

- Quels sont les catalyseurs de la pyrolyse des plastiques ? Débloquez une production de carburant efficace à partir de déchets plastiques

- Combien coûte la pyrolyse du biochar ? Décryptage du prix de production de 230 $/tonne