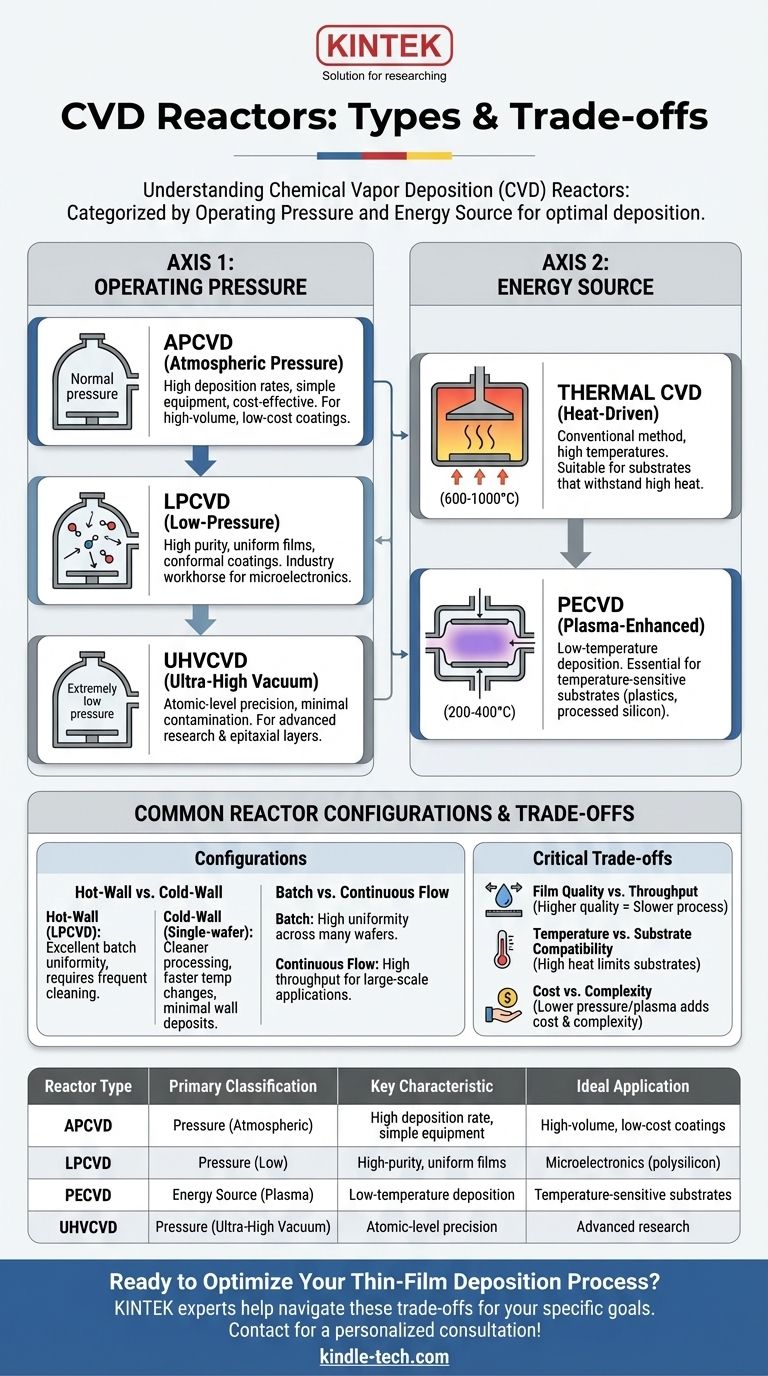

À la base, les réacteurs de dépôt chimique en phase vapeur (CVD) sont principalement classés de deux manières fondamentales : par leur pression de fonctionnement interne et par la source d'énergie utilisée pour initier la réaction chimique. Les types courants basés sur la pression incluent le CVD à pression atmosphérique (APCVD) et le CVD à basse pression (LPCVD), tandis que les types basés sur l'énergie sont principalement le CVD thermique et le CVD assisté par plasma (PECVD). Ces classifications définissent les capacités du réacteur et son application idéale.

Le type spécifique de réacteur CVD choisi n'est pas un détail arbitraire ; c'est une décision d'ingénierie critique qui dicte le compromis entre la vitesse de dépôt, la qualité du film, le coût et la compatibilité avec le matériau sous-jacent.

Les deux principales méthodes de classification

Pour comprendre les réacteurs CVD, il est préférable de les considérer selon deux axes indépendants : l'environnement de pression et la source d'énergie. Un seul réacteur est souvent décrit par les deux, comme un système "CVD thermique à basse pression".

Axe 1 : Pression de fonctionnement

La pression à l'intérieur de la chambre affecte considérablement la manière dont les molécules de gaz précurseur voyagent et réagissent, influençant directement la qualité et l'uniformité du film résultant.

CVD à pression atmosphérique (APCVD) Ce processus se déroule dans une chambre à pression atmosphérique normale. Il se caractérise par des taux de dépôt élevés et un équipement simple, ce qui le rend peu coûteux. Cependant, la haute pression peut entraîner des réactions en phase gazeuse qui créent des particules, ce qui donne des films de pureté inférieure.

CVD à basse pression (LPCVD) Fonctionnant à des pressions sub-atmosphériques, le LPCVD réduit considérablement les réactions indésirables en phase gazeuse et augmente le "libre parcours moyen" des molécules de gaz. Cela permet des revêtements très uniformes et conformes sur des topographies complexes, faisant du LPCVD un outil industriel essentiel pour les films de haute qualité en microélectronique.

CVD sous ultra-vide (UHVCVD) C'est l'extrémité extrême de l'échelle de pression, fonctionnant à des pressions inférieures à 10⁻⁶ Pa. L'environnement ultra-propre minimise la contamination et permet un contrôle précis, au niveau atomique, de la croissance du film, ce qui est essentiel pour la recherche avancée et les couches épitaxiales.

Axe 2 : Source d'énergie

La source d'énergie fournit l'énergie d'activation nécessaire pour décomposer les gaz précurseurs et déposer le film sur le substrat.

CVD thermique C'est la méthode la plus conventionnelle, où le substrat (et parfois la chambre entière) est chauffé à des températures élevées, généralement de 600°C à plus de 1000°C. L'énergie thermique seule est suffisante pour entraîner la réaction chimique. Sa principale limitation est que les températures élevées peuvent endommager ou altérer les substrats sensibles.

CVD assisté par plasma (PECVD) Le PECVD utilise un champ électrique pour générer un plasma, un gaz ionisé d'espèces hautement réactives. Ce plasma fournit l'énergie nécessaire pour décomposer les gaz précurseurs, permettant le dépôt à des températures beaucoup plus basses (généralement 200-400°C). Cela le rend essentiel pour déposer des films sur des matériaux sensibles à la température comme les plastiques ou les tranches de silicium entièrement traitées.

Configurations courantes de réacteurs

Au-delà des classifications primaires, les conceptions pratiques de réacteurs diffèrent également dans la manière dont elles gèrent la chaleur et traitent les substrats, ce qui a un impact sur l'uniformité et le débit.

Réacteurs à paroi chaude vs. à paroi froide

Un réacteur à paroi chaude, courant en LPCVD, est un tube de four chauffé extérieurement où les parois et les substrats sont à la même température élevée. Cette conception offre une excellente uniformité de température pour le traitement par lots de nombreuses tranches à la fois, mais souffre du dépôt de film sur les parois de la chambre, nécessitant un nettoyage fréquent.

Un réacteur à paroi froide ne chauffe que le substrat, généralement par le dessous, tandis que les parois de la chambre restent froides. Cela minimise les dépôts indésirables sur les parois et est courant dans les systèmes à tranche unique et la recherche, permettant des changements de température plus rapides et un traitement plus propre.

Flux discontinu vs. flux continu

Les réacteurs discontinus, comme un four LPCVD à paroi chaude, traitent un nombre défini de substrats à la fois. C'est idéal pour les applications exigeant une uniformité et une qualité élevées sur de nombreuses tranches.

Les réacteurs à flux continu, souvent utilisés en APCVD, déplacent les substrats à travers la zone de réaction sur un tapis roulant. Cela permet un débit très élevé, ce qui le rend adapté aux applications de revêtement industriel à grande échelle comme les panneaux solaires ou le verre.

Comprendre les compromis

Le choix d'un réacteur CVD implique de naviguer dans une série de compromis critiques. Il n'y a pas de "meilleur" type unique ; il n'y a que le meilleur ajustement pour un objectif spécifique.

Qualité du film vs. débit

Les processus qui produisent la plus haute qualité et pureté, tels que l'UHVCVD et le LPCVD, sont généralement plus lents. Inversement, les systèmes à haut débit comme l'APCVD fonctionnent souvent au détriment de la pureté et de l'uniformité du film.

Température vs. compatibilité du substrat

Le CVD thermique offre un processus simple mais est limité aux substrats qui peuvent résister à une chaleur élevée. Le PECVD brise cette contrainte de budget thermique, permettant une vaste gamme de nouvelles applications, mais il peut introduire ses propres défis comme les dommages induits par le plasma ou l'incorporation d'hydrogène dans le film.

Coût vs. complexité

Les systèmes APCVD sont relativement simples et peu coûteux à construire et à exploiter. À mesure que l'on se déplace vers des pressions plus basses (LPCVD et UHVCVD) ou que l'on ajoute des capacités plasma (PECVD), les pompes à vide, les alimentations électriques et les systèmes de contrôle requis augmentent considérablement le coût et la complexité du réacteur.

Faire le bon choix pour votre objectif

Votre choix de technologie de réacteur doit être directement aligné avec votre objectif principal.

- Si votre objectif principal est les revêtements à grand volume et à faible coût : l'APCVD est la solution la plus efficace en raison de ses taux de dépôt élevés et de sa configuration simple.

- Si votre objectif principal est les films de haute pureté et uniformes pour la microélectronique : le LPCVD est la norme industrielle établie pour des matériaux comme le polysilicium et le nitrure de silicium.

- Si votre objectif principal est le dépôt de films sur des substrats sensibles à la température : le PECVD est le choix essentiel pour éviter les dommages thermiques.

- Si votre objectif principal est la précision au niveau atomique pour la recherche avancée : l'UHVCVD offre le contrôle et la pureté ultimes requis pour créer des matériaux et des dispositifs de nouvelle génération.

En fin de compte, la sélection du bon réacteur CVD consiste à faire correspondre précisément les capacités du processus aux exigences spécifiques de votre matériau et de votre application.

Tableau récapitulatif :

| Type de réacteur | Classification principale | Caractéristique clé | Application idéale |

|---|---|---|---|

| APCVD | Pression (Atmosphérique) | Taux de dépôt élevé, équipement simple | Revêtements à grand volume et à faible coût (par exemple, verre) |

| LPCVD | Pression (Basse) | Films de haute pureté et uniformes | Microélectronique (par exemple, polysilicium) |

| PECVD | Source d'énergie (Plasma) | Dépôt à basse température | Substrats sensibles à la température (par exemple, plastiques) |

| UHVCVD | Pression (Ultra-vide) | Précision au niveau atomique, contamination minimale | Recherche avancée et couches épitaxiales |

Prêt à optimiser votre processus de dépôt de couches minces ?

Choisir le bon réacteur CVD est essentiel pour atteindre la qualité de film, le débit et la compatibilité de substrat souhaités. Les experts de KINTEK sont là pour vous aider à naviguer dans ces compromis critiques. Nous sommes spécialisés dans la fourniture d'équipements de laboratoire de haute qualité, y compris des systèmes CVD, pour répondre aux besoins précis de vos objectifs de recherche ou de production.

Laissez-nous vous aider à sélectionner le système parfait pour améliorer les capacités de votre laboratoire.

Contactez nos spécialistes techniques dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Équipement de dépôt chimique en phase vapeur assisté par plasma incliné pour le dépôt chimique en phase vapeur assisté par plasma (PECVD) pour fours tubulaires

- Équipement de système de chambre de dépôt chimique en phase vapeur de four à tube CVD polyvalent fabriqué sur mesure par le client

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Four tubulaire CVD à chambre divisée avec station de vide, équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quelles sont les capacités de processus des systèmes ICPCVD ? Obtenir un dépôt de film à faible endommagement à des températures ultra-basses

- Quel est le processus de la CVD assistée par plasma (PECVD) dans les semi-conducteurs ? Permettre le dépôt de couches minces à basse température

- Quels sont les différents types de couches minces ? Un guide sur la fonction, les matériaux et les méthodes de dépôt

- Comment les systèmes PECVD améliorent-ils les revêtements DLC sur les implants ? Durabilité et biocompatibilité supérieures expliquées

- Quelle est la différence entre le CVD plasma et le CVD thermique ? Choisissez la bonne méthode pour votre substrat