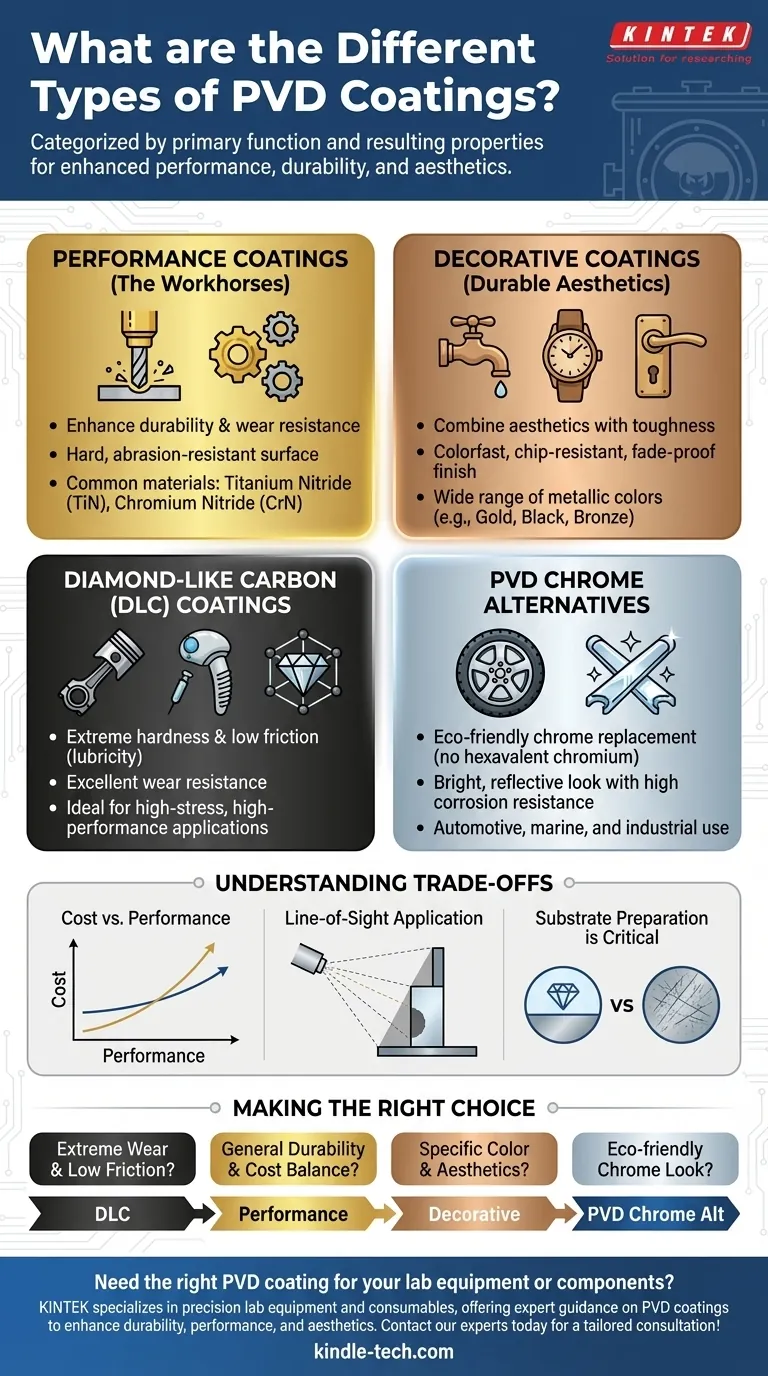

En bref, les revêtements PVD sont classés en fonction de leur fonction principale et des propriétés qui en résultent. Les principaux types comprennent les revêtements de performance à usage général pour améliorer la durabilité, les revêtements décoratifs pour combiner l'attrait esthétique avec la robustesse, et les films hautement spécialisés comme le Carbone Amorphe Type Diamant (DLC) pour une dureté extrême et une faible friction. Ceux-ci sont appliqués par divers procédés de dépôt physique sous vide, à ne pas confondre avec le dépôt chimique en phase vapeur (CVD).

Choisir le bon revêtement PVD ne concerne pas le revêtement lui-même, mais le problème que vous devez résoudre. Le « meilleur » type est celui dont les propriétés spécifiques — telles que la dureté, la capacité de lubrification ou la couleur — répondent directement aux exigences de performance, de longévité ou d'esthétique de votre application.

Qu'est-ce que le PVD ? Un aperçu fondamental

Le principe de base : le dépôt physique

Le dépôt physique en phase vapeur (PVD) est un procédé de revêtement sous vide où un matériau solide est vaporisé en un plasma d'atomes ou de molécules. Cette vapeur est ensuite transportée et déposée, atome par atome, sur un substrat, formant un film mince et étroitement lié.

Ce procédé est fondamentalement différent du dépôt chimique en phase vapeur (CVD), qui utilise des réactions chimiques à la surface du substrat pour former un film. Le PVD est un procédé physique à ligne de visée, tandis que le CVD peut souvent revêtir des géométries plus complexes.

Pourquoi le PVD est-il choisi

Les revêtements PVD sont sélectionnés pour leurs propriétés physiques exceptionnelles. Ils sont intrinsèquement durs, denses et durables, offrant une résistance significative à l'usure, aux rayures et à la corrosion. Cette combinaison unique de robustesse et d'application mince les rend idéaux pour améliorer la surface d'une vaste gamme de produits sans modifier leurs dimensions sous-jacentes.

Un guide fonctionnel des types de revêtements PVD

Le « type » de revêtement PVD est mieux compris par sa fonction prévue. Le matériau spécifique utilisé — tel que le Nitrure de Titane ou le Chrome — détermine les caractéristiques finales du revêtement.

Revêtements de performance (Les chevaux de trait)

Ce sont les revêtements PVD les plus courants, conçus principalement pour augmenter la durée de vie des outils et des composants. Ils fournissent une surface dure et résistante à l'usure qui protège contre l'abrasion et la corrosion.

Les applications courantes comprennent les outils de coupe, les forets, les moules et les composants de moteur. Des matériaux comme le Nitrure de Titane (TiN) et le Nitrure de Chrome (CrN) sont des incontournables dans cette catégorie, offrant un excellent équilibre entre coût et performance améliorée.

Revêtements décoratifs (Esthétique durable)

Souvent appelés revêtements durables-décoratifs, cette catégorie se concentre sur l'obtention d'une couleur et d'une finition spécifiques tout en offrant une durabilité supérieure par rapport à la peinture ou au placage traditionnel.

Ces revêtements peuvent produire une large gamme de finitions métalliques, y compris laiton, or, noir et bronze. Parce que la couleur fait partie intégrante de la structure du revêtement, elle ne s'écaillera pas, ne se décolorera pas et ne ternira pas. Cela le rend idéal pour les produits de consommation fréquemment touchés comme les robinets, les montres et la quincaillerie architecturale.

Revêtements de carbone amorphe (DLC)

Le DLC est une classe de revêtement PVD qui se distingue par sa dureté extrême, sa capacité de lubrification (faible friction) et sa résistance à l'usure, des propriétés qui se rapprochent de celles du diamant naturel.

Cela fait du DLC la solution de choix pour les applications de haute performance où la réduction de la friction et la prévention de l'usure sont critiques. On le trouve sur les pièces de moteur de sport automobile professionnel, les implants médicaux haut de gamme et les outils de coupe avancés fonctionnant sous contrainte extrême.

Alternatives au chrome PVD

Cette catégorie sert d'alternative moderne et écologique au chromage dur électrolytique traditionnel. Le placage au chrome hexavalent implique des produits chimiques dangereux, que les procédés PVD éliminent entièrement.

Les revêtements au chrome PVD offrent l'aspect brillant et réfléchissant du chrome, mais avec une dureté et une résistance à la corrosion supérieures. C'est un excellent choix pour les applications automobiles, marines et industrielles recherchant haute performance et durabilité.

Comprendre les compromis

Le choix d'un revêtement PVD nécessite d'équilibrer les besoins de performance avec les contraintes pratiques.

Coût contre performance

Il existe une corrélation directe entre le niveau de performance d'un revêtement et son coût. Un revêtement de performance TiN standard est très efficace et économique. Un revêtement DLC plus avancé offre une capacité de lubrification et une dureté supérieures, mais à un prix nettement plus élevé.

Application à ligne de visée

La plupart des procédés PVD sont à « ligne de visée », ce qui signifie que le matériau de revêtement voyage en ligne droite de la source au substrat. Cela peut rendre difficile l'obtention d'un revêtement uniforme sur des pièces présentant des géométries internes complexes ou des trous profonds et étroits.

La préparation du substrat est critique

Un revêtement PVD n'est aussi bon que la surface sur laquelle il est appliqué. Le substrat doit être impeccablement propre et avoir la finition de surface souhaitée avant le revêtement. Le procédé ne masquera ni ne corrigera les rayures sous-jacentes, les marques d'outils ou d'autres imperfections de surface.

Faire le bon choix pour votre application

Votre objectif doit dicter votre choix. Utilisez ceci comme guide pour affiner la meilleure catégorie fonctionnelle pour vos besoins.

- Si votre objectif principal est une résistance extrême à l'usure et une faible friction : Un revêtement de carbone amorphe type diamant (DLC) est le choix supérieur pour les composants de haute performance.

- Si votre objectif principal est d'améliorer la durée de vie des outils et la durabilité générale : Un revêtement de performance standard comme TiN ou CrN offre le meilleur équilibre entre coût et fonction.

- Si votre objectif principal est une couleur spécifique avec une grande durabilité : Un revêtement PVD décoratif fournira l'esthétique désirée sans risque d'écaillage ou de décoloration.

- Si votre objectif principal est de remplacer le chrome dur traditionnel : Une alternative au chrome PVD offre un aspect similaire avec des performances améliorées et un meilleur profil environnemental.

En fin de compte, comprendre ces catégories vous permet de choisir un revêtement non seulement comme une caractéristique, mais comme une solution stratégique à votre défi d'ingénierie ou de conception.

Tableau récapitulatif :

| Type de revêtement | Fonction principale | Matériaux courants | Caractéristiques clés |

|---|---|---|---|

| Revêtements de performance | Améliorer la durabilité et la résistance à l'usure | TiN, CrN | Dur, résistant à l'abrasion, économique |

| Revêtements décoratifs | Combiner esthétique et robustesse | Divers (or, noir, bronze) | Inaltérable, résistant à l'écaillage, finition durable |

| Carbone Amorphe Type Diamant (DLC) | Dureté extrême et faible friction | À base de carbone | Ultra-dur, faible friction, résistant à l'usure |

| Alternatives au chrome PVD | Remplacement écologique du chrome | À base de chrome | Finition brillante, haute résistance à la corrosion |

Besoin du bon revêtement PVD pour votre équipement ou vos composants de laboratoire ? KINTEK se spécialise dans les équipements et consommables de laboratoire de précision, offrant des conseils d'experts sur les revêtements PVD pour améliorer la durabilité, la performance et l'esthétique de vos applications de laboratoire. Laissez-nous vous aider à sélectionner la solution de revêtement idéale pour prolonger la vie de vos outils et améliorer vos résultats. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Four tubulaire à fente de 1200℃ avec four tubulaire de laboratoire à tube de quartz

- Fabricant de pièces personnalisées en PTFE Téflon Panier à fleurs à hauteur réglable

Les gens demandent aussi

- Le revêtement diamanté en vaut-il la peine ? Maximisez la durée de vie et les performances des composants

- Que sont les films recouverts de diamant ? Améliorer les matériaux avec des couches super-dures et transparentes

- Quels sont les trois types de revêtement ? Un guide des revêtements architecturaux, industriels et à usage spécial

- Quel est le processus de revêtement diamant CVD ? Cultiver une couche de diamant supérieure, chimiquement liée

- Qu'est-ce que le revêtement diamant CVD ? Développez une couche de diamant super-dure et haute performance