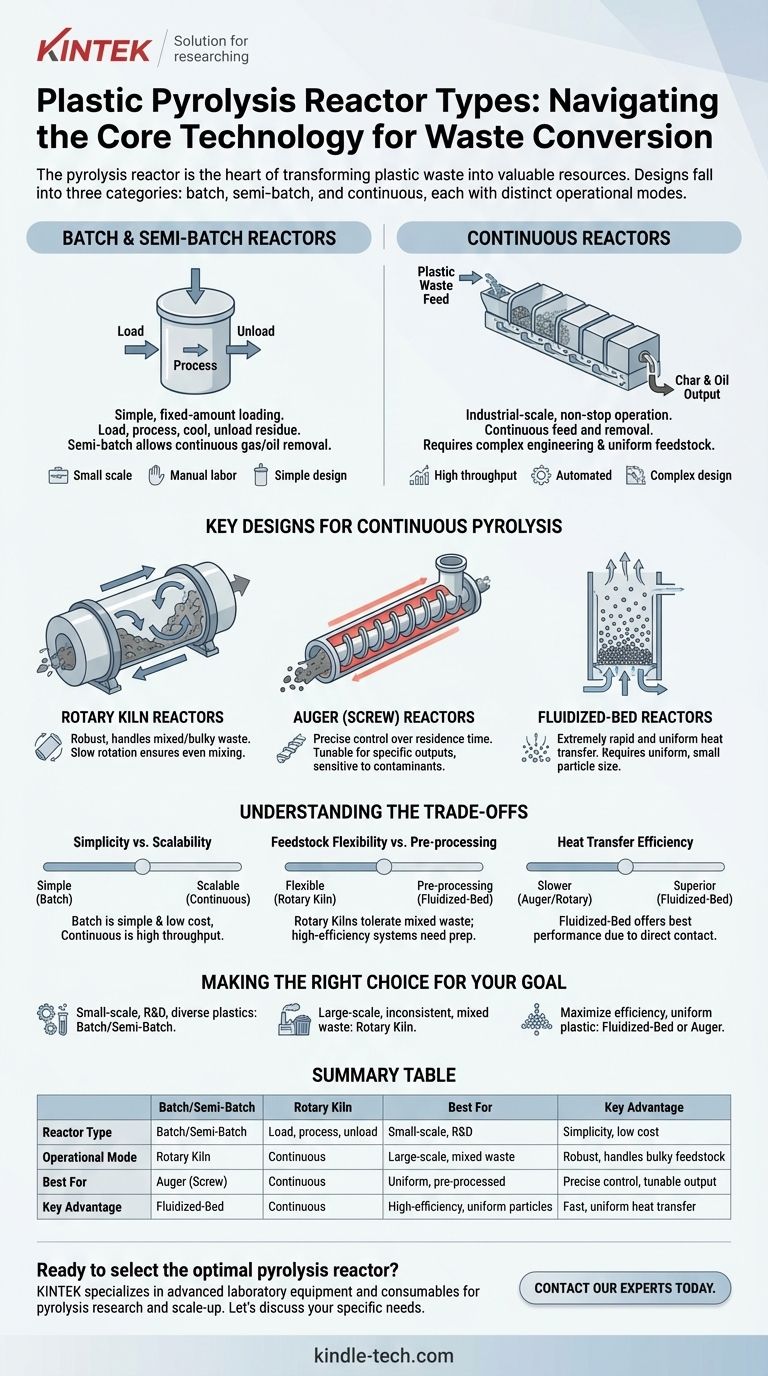

Lors de la conversion des déchets plastiques en ressources précieuses, le réacteur de pyrolyse est la technologie centrale où la transformation a lieu. Bien qu'il existe de nombreuses conceptions, elles se répartissent principalement en trois catégories basées sur leur mode de fonctionnement : les systèmes discontinus, semi-discontinus et continus, les réacteurs continus comme les fours rotatifs, à vis et à lit fluidisé étant courants pour les applications industrielles.

Le "meilleur" type de réacteur de pyrolyse n'existe pas. Le choix optimal dépend entièrement de l'équilibre entre l'échelle opérationnelle, le type et la consistance de la matière première plastique, et l'efficacité souhaitée du processus de transfert de chaleur.

La division opérationnelle fondamentale : Discontinu vs. Continu

La distinction la plus fondamentale entre les réacteurs de pyrolyse est la manière dont ils traitent l'alimentation en déchets plastiques. Ce choix unique détermine l'échelle, les besoins en main-d'œuvre et le flux de travail global de l'ensemble de l'installation.

Réacteurs discontinus et semi-discontinus

Un réacteur discontinu est la conception la plus simple. Une quantité fixe de déchets plastiques est chargée dans la chambre, scellée, chauffée pour achever le processus de pyrolyse, puis refroidie avant que le résidu solide (charbon) ne soit retiré.

Les systèmes semi-discontinus sont similaires mais permettent l'élimination continue des gaz et des huiles produits pendant le processus, tandis que les déchets solides restent à l'intérieur jusqu'à ce que le cycle soit terminé. Ceux-ci sont souvent basés sur une conception à lit fixe où le plastique reste stationnaire.

Réacteurs continus

Les réacteurs continus sont conçus pour les opérations à l'échelle industrielle. Les déchets plastiques sont alimentés en continu dans le réacteur à une extrémité et le charbon résultant est retiré en continu de l'autre, permettant au système de fonctionner pendant de longues périodes sans arrêt.

Cette approche offre un débit plus élevé et une cohérence de processus, mais nécessite une ingénierie, une automatisation et une préparation de la matière première uniformes plus sophistiquées.

Conceptions clés pour la pyrolyse continue

La plupart des innovations en matière de technologie de pyrolyse se concentrent sur les conceptions de réacteurs continus, car elles sont essentielles pour rendre le processus économiquement viable à grande échelle. La principale différence entre eux est le mécanisme utilisé pour déplacer et chauffer le matériau.

Fours rotatifs

Un four rotatif est un grand récipient cylindrique rotatif incliné à un léger angle. Au fur et à mesure que le four tourne lentement, les déchets plastiques culbutent et se déplacent de l'extrémité supérieure à l'extrémité inférieure, assurant un mélange et un chauffage uniformes.

Cette conception est robuste et excellente pour traiter les déchets plastiques non uniformes, volumineux ou mélangés avec un minimum de pré-traitement.

Réacteurs à vis (Auger)

Un réacteur à vis, également connu sous le nom de réacteur à vis sans fin, utilise un grand mécanisme à vis pour transporter le matériau plastique à travers un tube chauffé. La vitesse de la vis permet un contrôle précis de la durée de séjour du plastique dans le réacteur.

Ce contrôle précis permet d'affiner le processus pour des matières premières et des produits spécifiques, bien qu'il puisse être plus sensible aux contaminants ou aux grandes variations de taille du plastique.

Réacteurs à lit fluidisé

Dans un réacteur à lit fluidisé, les particules de plastique pré-déchiquetées sont suspendues par un flux ascendant de gaz chaud et inerte. Cela crée un lit de matériau "semblable à un fluide" où les particules sont vigoureusement mélangées, ce qui entraîne un transfert de chaleur extrêmement rapide et uniforme.

C'est l'une des conceptions de réacteur les plus efficaces, mais aussi la plus complexe. Elle exige des tailles de particules très uniformes et petites et est moins tolérante aux variations de la matière première.

Comprendre les compromis

Le choix d'un réacteur implique de naviguer dans une série de compromis techniques et économiques critiques. Il n'existe pas de solution unique qui excelle dans tous les domaines.

Simplicité vs. Évolutivité

Les réacteurs discontinus offrent une simplicité et des coûts d'investissement initiaux plus faibles, ce qui les rend idéaux pour la recherche, les projets pilotes ou les opérations à petite échelle communautaire. Cependant, leur nature "marche-arrêt" les rend inefficaces pour la production industrielle à grande échelle. Les réacteurs continus sont complexes et coûteux, mais sont la seule option viable pour le traitement à haut débit.

Flexibilité de la matière première vs. Pré-traitement

Un défi majeur dans le recyclage du plastique est la nature inconsistante des déchets. Les fours rotatifs sont très tolérants aux matières premières mélangées et mal préparées. En revanche, les systèmes à haute efficacité comme les réacteurs à lit fluidisé nécessitent un pré-traitement étendu, y compris le déchiquetage et le séchage, ce qui ajoute des coûts et de la complexité à l'opération globale.

Efficacité du transfert de chaleur

La vitesse et l'uniformité du transfert de chaleur ont un impact direct sur la qualité et la consistance de l'huile de pyrolyse. Les réacteurs à lit fluidisé offrent les meilleures performances grâce au contact direct entre le gaz chaud et chaque particule de plastique. Les réacteurs à vis et les fours rotatifs dépendent davantage de la conduction et de la convection, qui peuvent être plus lentes et moins uniformes.

Faire le bon choix pour votre objectif

Votre sélection doit être guidée par les objectifs spécifiques de votre projet, la nature de vos déchets plastiques disponibles et votre échelle opérationnelle souhaitée.

- Si votre objectif principal est les opérations à petite échelle ou le test de divers plastiques : Un réacteur discontinu ou semi-discontinu offre la plus grande flexibilité et la barrière d'entrée la plus basse.

- Si votre objectif principal est le traitement industriel à grande échelle de déchets inconsistants et mélangés : Un système continu robuste comme un four rotatif est souvent le choix le plus pratique.

- Si votre objectif principal est de maximiser l'efficacité avec du plastique uniforme et pré-traité : Un réacteur continu à lit fluidisé ou à vis offre un transfert de chaleur et un contrôle de processus supérieurs.

En fin de compte, le réacteur le plus efficace est celui qui aligne sa conception mécanique avec les caractéristiques spécifiques de votre matière première et vos objectifs opérationnels.

Tableau récapitulatif :

| Type de réacteur | Mode de fonctionnement | Idéal pour | Avantage clé |

|---|---|---|---|

| Discontinu/Semi-discontinu | Charger, traiter, décharger | Petite échelle, R&D, tests | Simplicité, faible coût |

| Four rotatif | Continu | Grande échelle, déchets mélangés/uniformes | Robuste, traite les matières premières volumineuses |

| À vis (Auger) | Continu | Plastique uniforme et pré-traité | Contrôle précis, rendement ajustable |

| À lit fluidisé | Continu | Haute efficacité, particules uniformes | Transfert de chaleur rapide et uniforme |

Prêt à sélectionner le réacteur de pyrolyse optimal pour votre projet de conversion de déchets plastiques ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire avancés et les consommables pour la recherche et la mise à l'échelle de la pyrolyse. Que vous testiez des matières premières dans un réacteur discontinu ou que vous passiez à un système continu, notre expertise et nos solutions fiables vous aident à obtenir des résultats efficaces et cohérents. Discutons de vos besoins spécifiques et trouvons la bonne technologie de réacteur pour vos objectifs.

Contactez nos experts dès aujourd'hui pour commencer !

Guide Visuel

Produits associés

- Fourneuse de pyrolyse de four rotatif électrique Machine calcineuse Petit four rotatif Four rotatif

- Petite usine de pyrolyse continue à four rotatif électrique pour le chauffage

- Four rotatif continu scellé sous vide Four rotatif

- Four de régénération électrique pour charbon actif à four rotatif

- Four rotatif électrique pour pyrolyse de biomasse

Les gens demandent aussi

- Quel combustible utilise un four rotatif ? Maximisez l'efficacité du processus grâce à des options de combustible polyvalentes

- Quels sont les avantages de l'utilisation d'un réacteur rotatif pour le dépôt de couches atomiques (ALD) sur des poudres de cuivre ? Revêtement supérieur pour les matériaux cohésifs

- Quel est le potentiel futur de la pyrolyse et de la gazéification ? Libérer de la valeur des déchets

- Quels sont les produits finaux de la gazéification de la biomasse ? Un guide du gaz de synthèse, du biochar et plus encore

- Comment la biomasse est-elle convertie en biocarburants ? Découvrez le chemin de la matière végétale au carburant renouvelable

- Comment fonctionne une usine de pyrolyse ? Transformer les déchets en ressources précieuses

- Quels sont les produits finis de la pyrolyse des plastiques ? Transformez les déchets en carburants et produits chimiques précieux

- Qu'est-ce que le procédé du four rotatif ? Un guide pour le traitement efficace des matériaux à haute température