Les principaux inconvénients d'un broyeur colloïdal sont sa génération de chaleur importante, sa capacité limitée à réduire la taille des particules dures et sa forte susceptibilité à l'usure due aux matériaux abrasifs. Bien qu'excellent pour créer des émulsions et des dispersions de matériaux tendres, il s'agit fondamentalement d'un appareil à cisaillement élevé, et non d'un véritable broyeur, ce qui crée des défis opérationnels spécifiques.

Un broyeur colloïdal excelle dans l'émulsification liquide-liquide et la désagglomération des solides tendres. Son principal inconvénient est que le mécanisme même qui le rend efficace – un cisaillement mécanique intense – génère également de la chaleur et use les composants, le rendant inadapté aux matériaux sensibles à la chaleur, abrasifs ou cristallins durs.

Le défi opérationnel principal : la génération de chaleur intense

Un broyeur colloïdal fonctionne en forçant un fluide à travers un espace très étroit entre un rotor à grande vitesse et un stator fixe. Ce processus crée un frottement et un cisaillement immenses, ce qui génère inévitablement une grande quantité de chaleur.

Pourquoi la chaleur est un problème

L'énergie appliquée par le broyeur est convertie en deux choses : la réduction de la taille des particules et la chaleur. Une partie significative de cette énergie devient de la chaleur, qui est transférée directement dans votre produit.

Cette augmentation de température peut être substantielle et rapide, surtout avec des matériaux visqueux ou pendant des temps de traitement prolongés.

Impact sur la qualité du produit

Pour de nombreuses applications, cette chaleur est plus qu'un inconvénient ; c'est un point de défaillance critique. Elle peut dégrader les ingrédients sensibles à la chaleur comme les protéines, les vitamines et les principes actifs pharmaceutiques (API).

Dans la production alimentaire, un excès de chaleur peut altérer les saveurs, dénaturer les textures et gâcher le produit final. Dans les applications chimiques, cela peut déclencher des réactions secondaires indésirables ou modifier la stabilité du produit.

La nécessité de systèmes de refroidissement

Pour gérer cela, de nombreux broyeurs colloïdaux doivent être équipés d'une double enveloppe de refroidissement. Cela ajoute de la complexité, des coûts et des exigences en matière de services publics (par exemple, une alimentation en eau réfrigérée) à l'ensemble du système, augmentant ainsi les dépenses d'investissement et d'exploitation.

Limitations dans la réduction de la taille des particules

Il est crucial de comprendre qu'un broyeur colloïdal n'est pas un "broyeur" universel. Son efficacité dépend fortement de la nature du matériau traité.

Cisaillement vs. Broyage par impact

Un broyeur colloïdal fonctionne principalement par cisaillement hydraulique et un certain cisaillement mécanique des dents du rotor-stator. Cette force est excellente pour désagréger les agglomérats tendres et briser les gouttelettes liquides pour créer des émulsions stables.

Cependant, il est très inefficace pour briser les particules primaires dures et cristallines. Le véritable broyage de ces matériaux nécessite un impact à haute énergie, comme celui que l'on trouve dans un broyeur à billes, un broyeur à médias ou un broyeur à jet.

La fausse idée du "broyage"

Un broyeur colloïdal aura du mal à réduire les solides durs (comme les minéraux ou les pigments) à une taille de particule très fine. Bien qu'il puisse les désagglomérer, il ne fracturera pas efficacement les cristaux primaires.

Tenter d'obtenir un broyage fin de matériaux durs entraînera des temps de traitement extrêmement longs, une génération de chaleur excessive et une usure accélérée de la machine.

Seuil pratique de taille de particule

Pour la plupart des applications, un broyeur colloïdal est mieux adapté pour atteindre des tailles de particules de l'ordre de 1 à 5 microns. L'obtention de résultats submicroniques constants, en particulier avec des solides, est souvent mieux réalisée avec d'autres technologies comme les homogénéisateurs haute pression ou les broyeurs à médias.

Comprendre les compromis et les vulnérabilités

Au-delà des limitations de chaleur et de taille de particule, plusieurs autres facteurs peuvent faire d'un broyeur colloïdal le mauvais choix pour un processus donné.

Haute sensibilité aux matériaux abrasifs

C'est l'un des inconvénients les plus importants. Si le matériau d'alimentation contient des particules dures et abrasives (par exemple, silice, alumine, pigments), elles provoqueront une usure rapide et sévère du rotor et du stator usinés avec précision.

Cette usure augmente l'espace entre les composants, réduisant considérablement l'efficacité du broyeur. Elle introduit également une contamination métallique dans le produit et entraîne des temps d'arrêt coûteux et des remplacements fréquents de pièces.

Consommation d'énergie élevée

Le moteur à grande vitesse nécessaire pour générer la force de cisaillement requise consomme une quantité importante d'énergie électrique. Comparé aux équipements de mélange à cisaillement plus faible, le coût d'exploitation d'un broyeur colloïdal peut être substantiel, en particulier pour la production à grande échelle.

Non idéal pour les alimentations à haute viscosité

Bien qu'un broyeur colloïdal puisse gérer une gamme de viscosités, les matériaux extrêmement épais, semblables à de la pâte, peuvent être problématiques. Ils peuvent être difficiles à alimenter de manière constante dans l'espace étroit rotor-stator, ce qui entraîne un traitement médiocre, des blocages et une augmentation de la génération de chaleur.

Quand éviter un broyeur colloïdal

Choisir le bon équipement nécessite une compréhension claire de ses limitations. Sur la base de ces inconvénients, vous pouvez prendre une décision plus éclairée.

- Si votre objectif principal est le broyage de matériaux durs et cristallins : Un broyeur colloïdal est inadapté ; envisagez une technologie basée sur l'impact comme un broyeur à médias ou un broyeur à jet.

- Si vous traitez des produits très sensibles à la chaleur : Un broyeur colloïdal n'est viable qu'avec un système de refroidissement efficace, ou vous devriez envisager une alternative à faible énergie.

- Si votre matériau est abrasif : Les coûts de maintenance élevés et le risque de contamination du produit font d'un broyeur colloïdal un mauvais choix.

- Si vous avez besoin d'atteindre des tailles de particules submicroniques constantes : Un homogénéisateur haute pression (pour les émulsions) ou un broyeur à médias (pour les dispersions solides) fournira des résultats bien meilleurs et plus fiables.

Comprendre ces limitations est la clé pour sélectionner la bonne technologie de dispersion qui garantit à la fois la qualité du produit et l'efficacité opérationnelle.

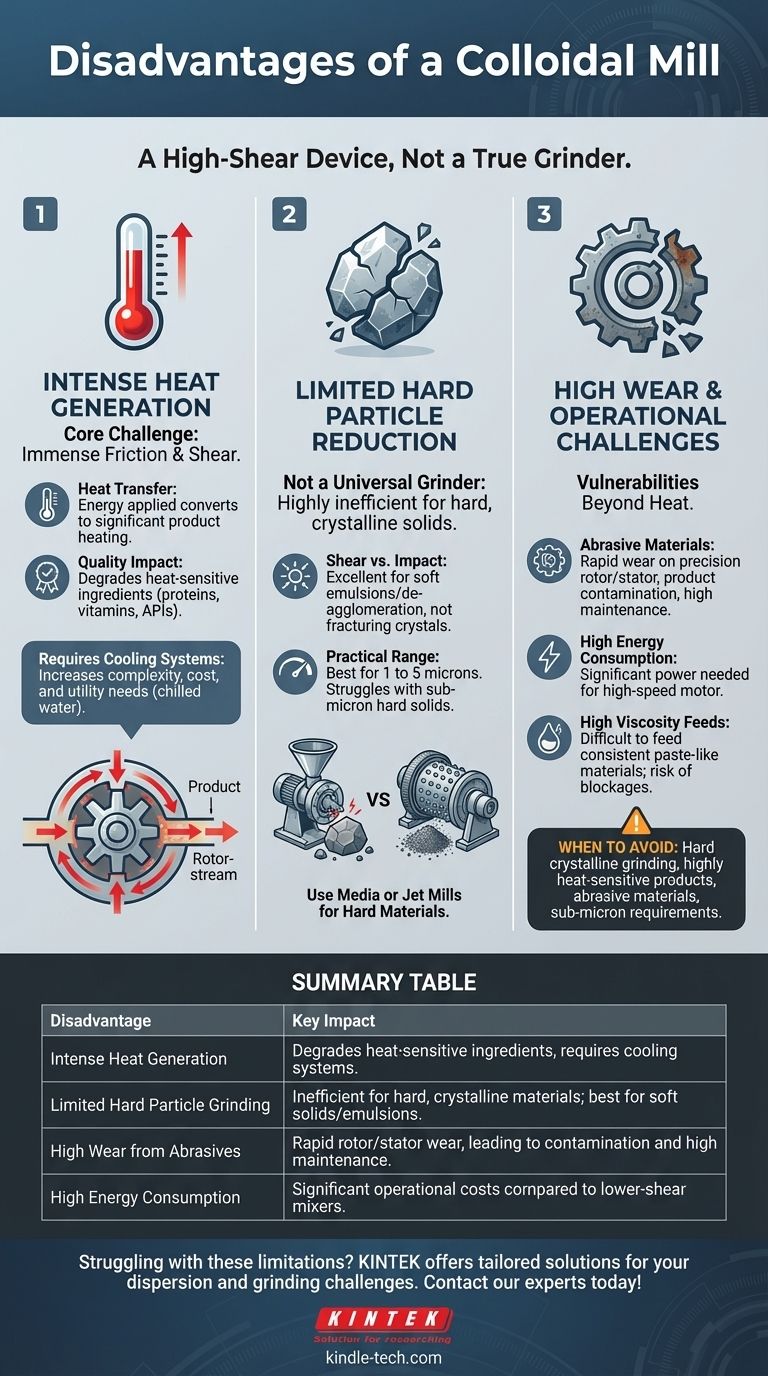

Tableau récapitulatif :

| Inconvénient | Impact clé |

|---|---|

| Génération de chaleur intense | Peut dégrader les ingrédients sensibles à la chaleur, nécessite des systèmes de refroidissement. |

| Broyage limité des particules dures | Inefficace pour les matériaux durs et cristallins ; meilleur pour les solides tendres/émulsions. |

| Forte usure due aux abrasifs | Usure rapide du rotor/stator, entraînant une contamination et une maintenance élevée. |

| Consommation d'énergie élevée | Coûts d'exploitation importants par rapport aux mélangeurs à cisaillement plus faible. |

Vous rencontrez des problèmes de chaleur, d'usure ou de limitations de taille de particules dans votre laboratoire ? Le bon équipement est essentiel pour la qualité de votre produit et votre efficacité opérationnelle. KINTEK est spécialisé dans les équipements et consommables de laboratoire, offrant des solutions adaptées à vos défis spécifiques de dispersion et de broyage. Contactez nos experts dès aujourd'hui pour trouver la technologie parfaite pour votre application et garantir des résultats optimaux.

Guide Visuel

Produits associés

- Broyer horizontal simple de laboratoire

- Tamis de laboratoire et machines de tamisage

- Meuleuse à billes planétaire horizontale de laboratoire

- Meuleuse planétaire à billes haute énergie pour laboratoire de type réservoir horizontal

- Meuleuse planétaire à billes à haute énergie pour laboratoire

Les gens demandent aussi

- Quel est l'avantage d'utiliser des billes et des pots de broyage en carbure de tungstène (WC) ? Atteindre une efficacité de broyage à haute énergie

- Pourquoi est-il nécessaire d'utiliser des bocaux de broyage et des médias de broyage en zircone lors de la préparation de poudres céramiques composites de carbure de silicium (SiC)/alumine renforcée de zircone (ZTA) ?

- Quels sont les avantages des bocaux de broyeur à billes en polyuréthane pour le nitrure de silicium ? Assurer la pureté et prévenir la contamination métallique

- Pourquoi les pots de broyage et les billes de broyage en zircone (ZrO2) sont-ils recommandés pour le traitement des électrolytes sulfurés comme le Li6PS5Cl ?

- Pourquoi un broyeur à billes avec revêtement en Y-ZrO2 est-il nécessaire pour la synthèse de Na3PS4 ? Assurer la pureté des électrolytes sulfurés