Bien qu'essentiel pour contrôler la taille des particules, le broyage pharmaceutique est un processus à haute énergie qui peut introduire des changements significatifs, souvent indésirables, dans la substance médicamenteuse. Les principaux inconvénients découlent du stress mécanique et thermique intense appliqué au matériau, ce qui peut entraîner une instabilité physique, une dégradation chimique et des défis lors des étapes de traitement en aval.

Le défi fondamental du broyage est que l'énergie même requise pour réduire la taille des particules peut simultanément endommager le principe actif pharmaceutique (API). Cela crée un compromis fondamental entre l'obtention des propriétés physiques souhaitées et la préservation de la stabilité et de l'intégrité du matériau.

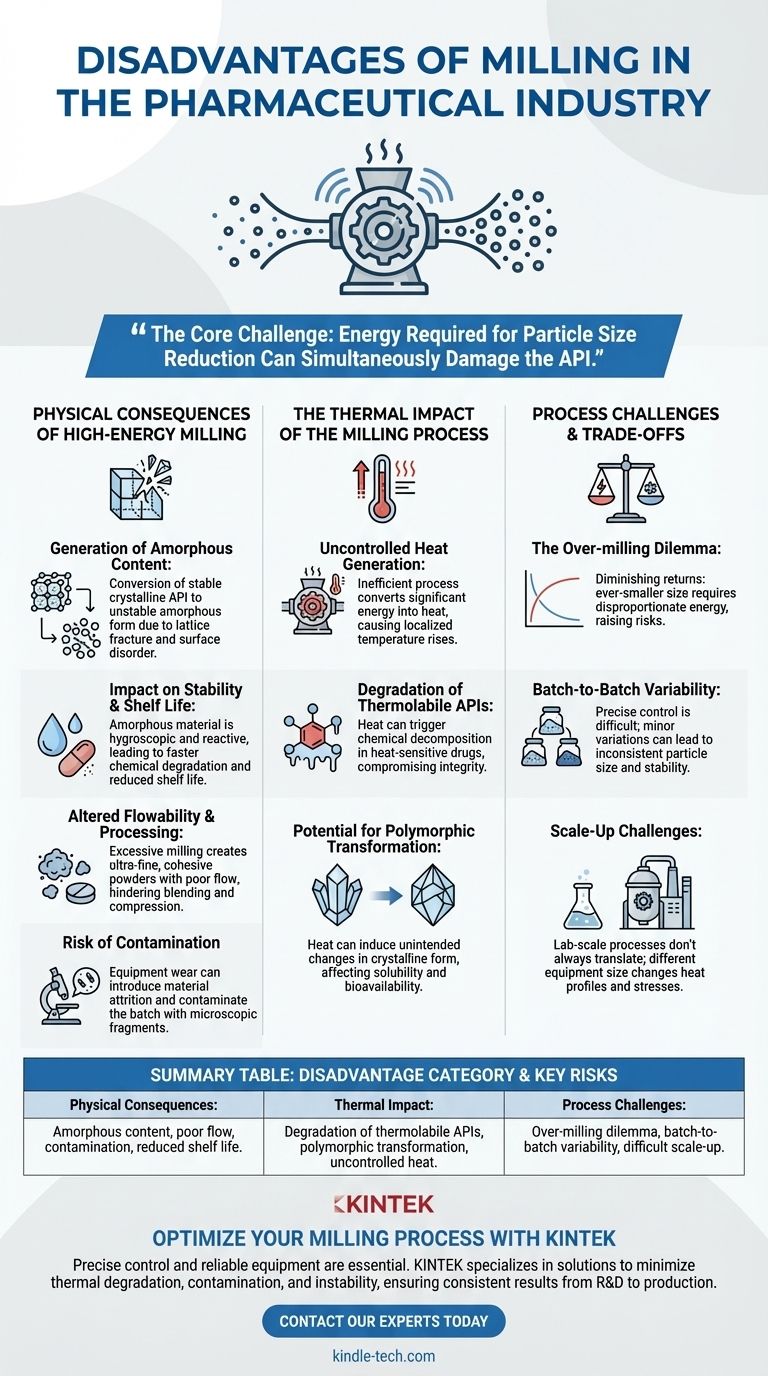

Les conséquences physiques du broyage à haute énergie

Le broyage décompose physiquement les particules, mais cette force mécanique a des effets qui vont au-delà de la simple réduction de taille. Ces changements peuvent altérer fondamentalement le comportement du médicament.

Génération de contenu amorphe

Le risque le plus important est la conversion d'un API cristallin stable en une forme amorphe physiquement instable. L'apport énergétique élevé peut fracturer le réseau cristallin ordonné, créant des régions désordonnées à la surface de la particule.

Impact sur la stabilité et la durée de conservation

Le matériau amorphe est plus réactif et a une plus grande affinité pour l'eau (hygroscopicité). Cela peut entraîner une dégradation chimique plus rapide, une réduction de la puissance et, finalement, une durée de conservation plus courte pour le produit médicamenteux final.

Modification de l'écoulement et du traitement

Bien que des particules plus petites soient souvent souhaitées, un broyage excessif peut créer des poudres ultrafines avec de mauvaises propriétés d'écoulement. Ces particules ont tendance à s'agglomérer en raison de forces électrostatiques, rendant les étapes ultérieures telles que le mélange et la compression des comprimés difficiles et incohérentes.

Risque de contamination

Le processus de broyage implique un contact entre le produit et l'équipement de broyage (par exemple, les milieux de broyage, les parois de la chambre). Cela peut entraîner une attrition du matériau, où des fragments microscopiques de l'équipement contaminent le lot, ce qui constitue une préoccupation sérieuse pour la pureté du produit.

L'impact thermique du processus de broyage

Toute l'énergie injectée dans le système de broyage ne sert pas uniquement à briser les particules ; une partie importante est convertie en chaleur. Ce stress thermique est une source majeure de dégradation du produit.

Génération de chaleur incontrôlée

Le broyage est un processus inefficace qui génère une chaleur substantielle. Sans refroidissement adéquat, les températures localisées peuvent augmenter considérablement, même pendant de courtes périodes.

Dégradation des API thermolabiles

Cette chaleur générée est particulièrement dangereuse pour les médicaments therlabiles (sensibles à la chaleur). L'augmentation de la température peut suffire à déclencher une décomposition chimique, compromettant directement l'intégrité et la sécurité de l'API.

Potentiel de transformation polymorphique

Pour de nombreux API, la chaleur peut induire un changement d'une forme cristalline à une autre, un phénomène connu sous le nom de transformation polymorphique. Étant donné que différents polymorphes peuvent avoir des solubilités et des biodisponibilités très différentes, une transformation involontaire peut rendre le médicament inefficace ou imprévisible.

Comprendre les compromis et les pièges courants

La mise en œuvre réussie d'une stratégie de broyage nécessite une compréhension approfondie de ses compromis inhérents et des défis qu'elle présente.

Le dilemme du surbroyage

Il existe un point de rendement décroissant. Tenter d'obtenir une taille de particule de plus en plus petite nécessite souvent une augmentation disproportionnée de l'énergie, augmentant exponentiellement le risque d'amorphisation, de dégradation thermique et de contamination.

Variabilité d'un lot à l'autre

Il est difficile de contrôler précisément le processus de broyage pour obtenir des résultats identiques à chaque fois. Des variations mineures dans les propriétés du matériau, l'usure de l'équipement ou les conditions environnementales peuvent entraîner des incohérences dans la distribution de la taille des particules et la stabilité physique entre les lots.

Défis de mise à l'échelle

Un processus qui fonctionne parfaitement à l'échelle du laboratoire peut ne pas se traduire directement à l'échelle de production complète. La physique du broyage change avec la taille de l'équipement, entraînant souvent des profils de chaleur et des contraintes mécaniques différents qui nécessitent un redéveloppement et une validation approfondis.

Faire le bon choix pour votre objectif

L'évaluation des inconvénients du broyage est cruciale pour développer un processus de fabrication robuste et fiable. Votre approche doit être adaptée aux propriétés spécifiques de votre API.

- Si votre objectif principal concerne un API hautement cristallin et stable : Votre objectif est d'optimiser les paramètres de broyage (par exemple, la durée, l'intensité, le contrôle de la température) pour minimiser la contamination et l'amorphisation.

- Si votre objectif principal concerne un API thermolabile ou sujet à l'amorphe : Vous devriez sérieusement envisager des technologies alternatives ou modifiées telles que le broyage cryogénique ou le co-broyage avec des excipients pour protéger la molécule contre les dommages.

- Si votre objectif principal concerne la facilité de traitement en aval : Vous devez équilibrer le besoin d'une petite taille de particule avec le risque d'un mauvais écoulement de la poudre, nécessitant potentiellement des ajustements de formulation post-broyage.

En fin de compte, considérer le broyage non seulement comme une étape de réduction de taille, mais comme un processus critique qui peut modifier les propriétés fondamentales de votre matériau est essentiel pour une formulation médicamenteuse réussie.

Tableau récapitulatif :

| Catégorie d'inconvénient | Risques et impacts clés |

|---|---|

| Conséquences physiques | Génération de contenu amorphe, mauvais écoulement, contamination des lots, réduction de la durée de conservation |

| Impact thermique | Dégradation des API thermolabiles, transformation polymorphique, génération de chaleur incontrôlée |

| Défis du processus | Dilemme du surbroyage, variabilité d'un lot à l'autre, mise à l'échelle difficile |

Optimisez votre processus de broyage avec KINTEK

Naviguer dans les complexités du broyage pharmaceutique nécessite un contrôle précis et un équipement fiable pour protéger l'intégrité de votre API. KINTEK est spécialisé dans les équipements de laboratoire avancés et les consommables conçus pour minimiser les risques de dégradation thermique, de contamination et d'instabilité.

Nous fournissons des solutions adaptées à vos besoins spécifiques, que vous travailliez avec des composés thermosensibles ou que vous passiez de la R&D à la production. Notre expertise vous aide à obtenir une réduction cohérente de la taille des particules tout en préservant la qualité et la stabilité de votre produit.

Prêt à améliorer votre processus de broyage ? Contactez nos experts dès aujourd'hui pour discuter de vos défis et découvrir comment KINTEK peut soutenir le succès de votre laboratoire.

Guide Visuel

Produits associés

- Broyer horizontal simple de laboratoire

- Machine de comprimé à poinçon unique et machine de comprimé rotative pour la production de masse pour TDP

- Meuleuse planétaire de laboratoire à billes rotatives

- Meuleuse à billes planétaire horizontale de laboratoire

- Petite machine de moulage par injection pour laboratoire

Les gens demandent aussi

- Pourquoi une excellente étanchéité et une résistance à la corrosion sont-elles requises pour le broyage de billes WC-10Co ? Assurer des résultats de mélange de haute pureté

- Pourquoi le nitrure de silicium ou la zircone sont-ils préférés pour le broyage des précurseurs d'iodo-vanadate-plomb ? Assurer des résultats de haute pureté

- Quels sont les avantages des bocaux de broyeur à billes en polyuréthane pour le nitrure de silicium ? Assurer la pureté et prévenir la contamination métallique

- Comment les billes et les bocaux de broyage en acier inoxydable contribuent-ils à l'alliage mécanique ? Optimiser la synthèse de poudres HEA

- Pourquoi est-il nécessaire d'utiliser des bocaux de broyage et des médias de broyage en zircone lors de la préparation de poudres céramiques composites de carbure de silicium (SiC)/alumine renforcée de zircone (ZTA) ?