Bien qu'essentiel pour créer un échantillon uniforme, le processus de concassage et de broyage d'un échantillon brut en une poudre prête pour le laboratoire est semé d'inconvénients potentiels. Les principaux inconvénients incluent l'introduction de contamination par l'équipement, la perte de composants volatils due à la chaleur, l'altération de l'état chimique de l'échantillon par oxydation et la modification de ses propriétés physiques de manière involontaire. Chacun de ces éléments peut compromettre de manière significative l'intégrité de l'échantillon et la précision du résultat analytique final.

Le défi fondamental de la préparation d'échantillons est un compromis essentiel : la réduction mécanique de la taille est nécessaire pour garantir qu'un petit échantillon de laboratoire est représentatif de l'ensemble, mais l'acte même de concassage et de broyage introduit des changements physiques et chimiques inévitables qui peuvent déformer la vérité analytique que vous cherchez à mesurer.

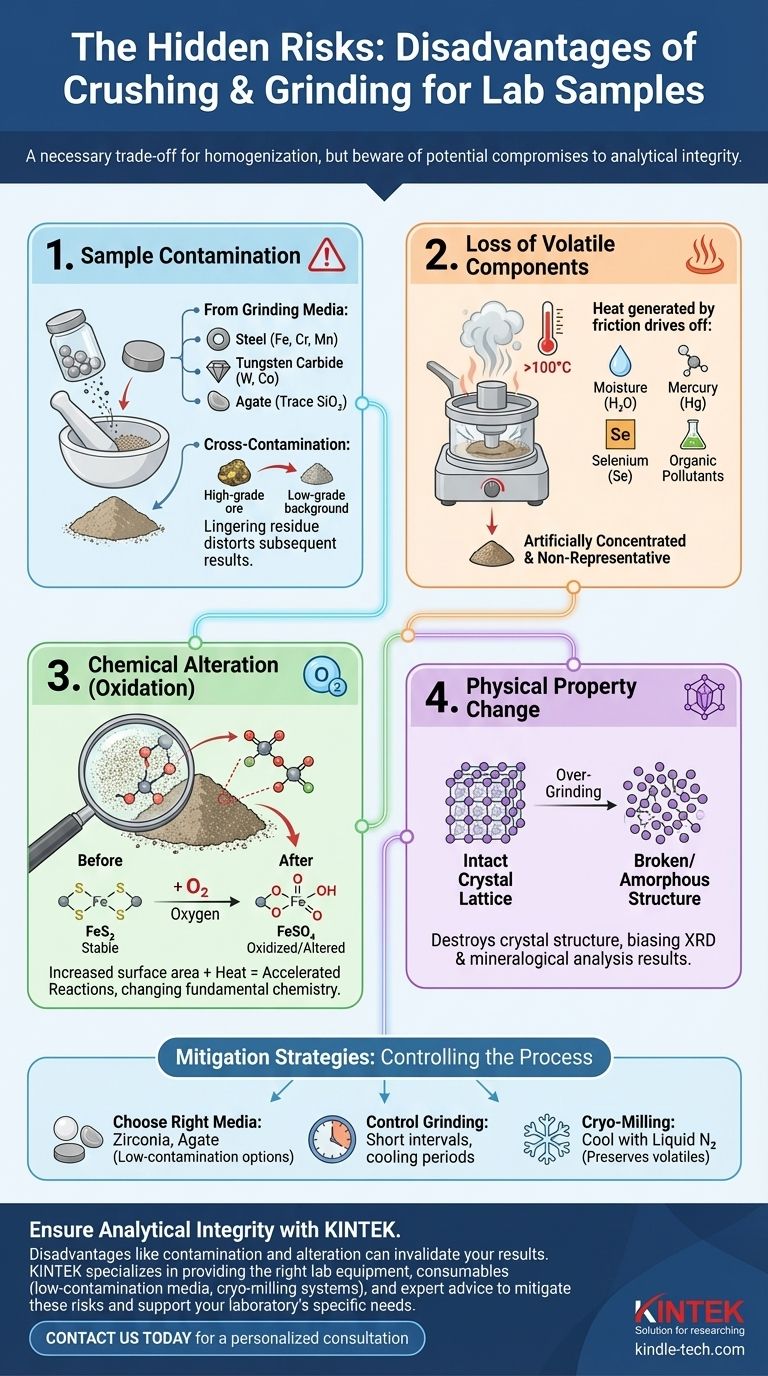

Le risque principal : la contamination de l'échantillon

La contamination est sans doute l'inconvénient le plus important et le plus fréquemment rencontré du broyage mécanique. Elle peut invalider les résultats, en particulier dans l'analyse des éléments traces où la concentration du contaminant peut dépasser celle de l'analyte.

Contamination par les milieux de broyage

Le récipient et les milieux de broyage (par exemple, galets, billes) sont fabriqués à partir de matériaux durs, mais ils ne sont pas éternellement durables. Pendant le processus de broyage à haute énergie, des particules microscopiques de l'équipement s'abrasent et se mélangent à votre échantillon.

Par exemple, un broyeur en acier peut introduire des quantités significatives de fer (Fe), de chrome (Cr) et de manganèse (Mn). Un broyeur en carbure de tungstène est une source courante de tungstène (W) et de cobalt (Co), qui est utilisé comme liant. Même un mortier en agate dure peut introduire des traces de silice (SiO₂).

Contamination croisée entre échantillons

Si l'équipement n'est pas méticuleusement nettoyé entre les utilisations, des résidus d'un échantillon précédent peuvent être transférés au suivant. C'est particulièrement dangereux lors du passage d'un échantillon à forte concentration à un échantillon à faible concentration.

Quelques taches persistantes d'un minerai à haute teneur peuvent fausser considérablement les résultats d'un échantillon de fond ou de roche stérile ultérieur, rendant les données insignifiantes.

Altération de l'état chimique de l'échantillon

L'énergie transmise pendant le broyage n'est pas seulement mécanique ; une partie significative est convertie en chaleur. Ceci, combiné à une augmentation massive de la surface, crée un environnement hautement réactif.

Perte de composants volatils

La chaleur générée lors d'un broyage vigoureux peut facilement dépasser 100°C. Cela entraînera l'évaporation de l'eau (teneur en humidité), ce qui peut concentrer artificiellement tous les autres analytes.

Plus grave encore, cela peut entraîner la perte d'autres éléments et composés volatils ou semi-volatils, tels que le mercure (Hg), le sélénium (Se) ou les polluants organiques. L'échantillon que vous analysez n'est alors plus représentatif de son état original.

Oxydation et réactions chimiques

Le broyage augmente considérablement la surface de l'échantillon, exposant des surfaces fraîches et réactives à l'atmosphère. Ceci, combiné à la chaleur, peut accélérer l'oxydation.

Un exemple courant est l'oxydation des minéraux sulfurés (comme la pyrite, FeS₂) en minéraux sulfatés (FeSO₄). Cela modifie la chimie fondamentale de l'échantillon et peut interférer avec certaines procédures analytiques.

Comprendre les compromis et l'atténuation

Malgré ces inconvénients, le broyage est souvent une étape nécessaire. L'objectif n'est pas de l'éliminer, mais de contrôler le processus pour minimiser ses effets négatifs.

La nécessité de l'homogénéisation

Vous ne pouvez pas analyser directement un échantillon brut de 10 kilogrammes. Le broyer en une poudre fine et uniforme est le seul moyen de garantir qu'un sous-échantillon de 1 gramme prélevé pour analyse a la même composition moyenne que le matériau en vrac d'origine. Les risques du broyage sont souvent inférieurs à la certitude d'une erreur d'échantillonnage due à un échantillon non homogénéisé.

Choisir le bon équipement

Le choix du milieu de broyage est une décision critique basée sur vos objectifs analytiques. Vous devez sélectionner un matériau qui ne contient pas les éléments que vous essayez de mesurer à de faibles niveaux.

Si vous analysez des traces de fer, évitez l'acier. Si votre cible est le tungstène à faible teneur, évitez le carbure de tungstène. La zircone ou l'agate sont souvent choisies comme options relativement peu contaminantes pour de nombreuses applications, mais pas toutes.

Contrôler le processus de broyage

Vous pouvez atténuer de nombreux inconvénients en gérant le processus lui-même. Utilisez de courts intervalles de broyage avec des périodes de refroidissement entre les deux pour éviter une accumulation excessive de chaleur.

Pour les échantillons très sensibles ou volatils, le broyage cryogénique (cryo-broyage), où l'échantillon et le récipient sont refroidis à l'azote liquide, est une technique efficace pour prévenir la perte de substances volatiles et les réactions chimiques indésirables.

Faire le bon choix pour votre objectif

Votre objectif analytique dicte les inconvénients que vous devez prioriser. Il n'existe pas de protocole de broyage "taille unique".

- Si votre objectif principal est l'analyse des métaux traces : Votre priorité absolue est de prévenir la contamination. Sélectionnez soigneusement les milieux de broyage et mettez en œuvre un protocole de nettoyage rigoureux et documenté entre chaque échantillon.

- Si votre objectif principal est la teneur en humidité ou les composés volatils : Votre principale préoccupation est la chaleur. Utilisez des temps de broyage courts, envisagez le cryo-broyage ou explorez des méthodes nécessitant moins d'énergie intense.

- Si votre objectif principal est la minéralogie ou la structure cristalline (DRX) : Vous devez éviter le sur-broyage, qui peut détruire la structure cristalline de vos minéraux et fausser les résultats.

- Si votre objectif principal est la composition en éléments majeurs (niveau en pourcentage) : Les risques de contamination mineure ou de perte de substances volatiles sont moins critiques, mais la cohérence est essentielle. Utilisez une procédure de broyage standardisée et reproductible pour tous les échantillons afin de garantir des données comparables.

En fin de compte, un protocole de préparation d'échantillons bien conçu reconnaît ces risques inhérents et les contrôle systématiquement, formant la base de toute analyse fiable.

Tableau récapitulatif :

| Inconvénient | Risque principal | Exemple courant |

|---|---|---|

| Contamination de l'échantillon | Introduit des éléments traces provenant des milieux de broyage | Le broyeur en acier ajoute Fe, Cr, Mn ; le carbure de tungstène ajoute W, Co |

| Perte de substances volatiles | La chaleur du broyage entraîne l'évaporation de l'humidité et des composés | Perte de Hg, Se ou de polluants organiques ; teneur en humidité altérée |

| Altération chimique | L'augmentation de la surface et la chaleur provoquent l'oxydation | Oxydation des minéraux sulfurés (par exemple, pyrite en sulfate) |

| Changement de propriété physique | Le sur-broyage peut détruire la structure cristalline | Résultats biaisés pour la DRX ou l'analyse minéralogique |

Assurez l'intégrité analytique de votre laboratoire en commençant par une préparation d'échantillons appropriée.

Les inconvénients du concassage et du broyage – comme la contamination et l'altération des échantillons – peuvent invalider vos résultats. KINTEK est spécialisé dans la fourniture de l'équipement de laboratoire et des consommables adaptés pour atténuer ces risques. Que vous ayez besoin de milieux de broyage à faible contamination (comme la zircone ou l'agate), de systèmes de broyage cryogénique pour préserver les substances volatiles, ou de conseils d'experts sur la conception d'un protocole de préparation d'échantillons robuste, nous sommes là pour répondre aux besoins spécifiques de votre laboratoire.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à obtenir des résultats analytiques précis et fiables. Contactez-nous via notre formulaire de contact pour une consultation personnalisée.

Guide Visuel

Produits associés

- Broyer horizontal simple de laboratoire

- Meuleuse planétaire à haute énergie pour laboratoire de type réservoir horizontal

- Meuleuse à billes planétaire omnidirectionnelle à haute énergie pour laboratoire

- Meuleuse planétaire à billes haute énergie omnidirectionnelle pour laboratoire

- Meuleuse planétaire à billes haute énergie pour laboratoire

Les gens demandent aussi

- Quel est l'avantage d'utiliser des billes et des pots de broyage en carbure de tungstène (WC) ? Atteindre une efficacité de broyage à haute énergie

- Pourquoi un broyeur à billes avec revêtement en Y-ZrO2 est-il nécessaire pour la synthèse de Na3PS4 ? Assurer la pureté des électrolytes sulfurés

- Comment les billes et les bocaux de broyage en acier inoxydable contribuent-ils à l'alliage mécanique ? Optimiser la synthèse de poudres HEA

- Quels sont les avantages des bocaux de broyeur à billes en polyuréthane pour le nitrure de silicium ? Assurer la pureté et prévenir la contamination métallique

- Pourquoi les broyeurs et billes en carbure de tungstène sont-ils préférés pour les poudres céramiques de lithium de haute pureté ? Assurez une pureté maximale.