Bien que très efficaces pour de nombreux processus industriels, les broyeurs à rouleaux ne sont pas une solution universelle. Leurs principaux inconvénients proviennent de leur conception mécanique, qui les rend inaptes à produire des particules ultra-fines, à manipuler des matériaux très durs ou abrasifs, et à traiter des matières premières collantes ou à forte teneur en humidité. De plus, l'ingénierie de précision qu'ils impliquent se traduit souvent par un investissement initial plus élevé par rapport aux technologies de broyage plus simples.

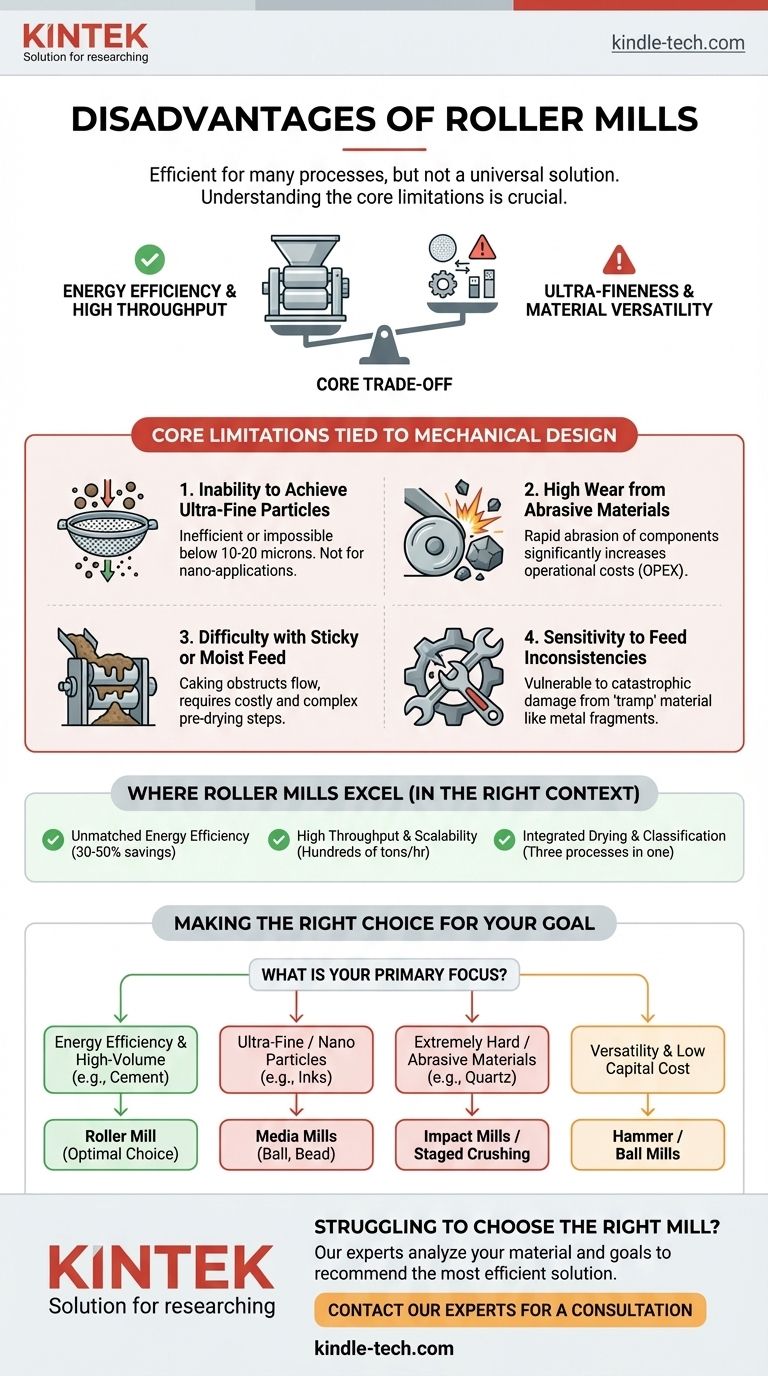

Le compromis fondamental d'un broyeur à rouleaux est d'échanger la finesse ultime des particules et la polyvalence des matériaux contre une efficacité énergétique exceptionnelle et un débit élevé. Ses inconvénients deviennent critiques lorsque votre processus nécessite des particules de moins de 10 microns ou implique le broyage de matériaux très abrasifs, humides ou collants.

Principales limitations liées à la conception mécanique

Les inconvénients d'un broyeur à rouleaux sont directement liés à son mécanisme de broyage, qui repose sur la compression et le cisaillement du matériau entre un rouleau rotatif et un anneau ou une table de broyage.

Incapacité à produire des particules ultra-fines

L'action de broyage d'un broyeur à rouleaux est basée sur une force de compression appliquée sur une surface. Il existe une limite physique à l'écart minimum et à la pression qui peut être appliquée, ce qui restreint la taille finale des particules.

Atteindre des tailles inférieures à 10-20 microns devient progressivement inefficace et souvent impossible. Pour les applications de particules ultra-fines ou nanométriques (par exemple, revêtements haute performance, produits pharmaceutiques), des technologies comme les broyeurs à billes agitées sont nécessaires.

Usure élevée due aux matériaux abrasifs

Le contact direct et à haute pression entre les rouleaux et l'anneau de broyage rend le système très sensible à l'usure lors du traitement de matériaux durs ou abrasifs.

Les substances à forte teneur en silice, telles que certains minerais ou sables, peuvent rapidement user ces composants coûteux. Cela entraîne des temps d'arrêt fréquents pour l'entretien et augmente considérablement les coûts d'exploitation (OPEX), annulant potentiellement les avantages du broyeur en termes d'efficacité énergétique.

Difficulté avec les matières premières collantes ou humides

Les broyeurs à rouleaux exigent que le matériau s'écoule librement dans la zone de broyage et, dans de nombreuses conceptions, qu'il soit transporté par un courant d'air pour la classification.

Les matériaux collants ou à forte teneur en humidité s'agglomèrent sur les rouleaux et la table de broyage, obstruant le flux et réduisant considérablement l'efficacité. Cela peut entraîner des blocages du système et un arrêt complet des opérations, faisant du pré-séchage une étape supplémentaire essentielle et coûteuse.

Sensibilité aux incohérences d'alimentation

Le système est optimisé pour une distribution granulométrique spécifique. L'introduction de matériaux surdimensionnés, incassables ou "parasites" (comme des fragments métalliques) peut causer des dommages catastrophiques aux rouleaux et à la piste de broyage.

Cela nécessite des processus de criblage et de séparation magnétique robustes en amont pour protéger l'investissement, ce qui ajoute de la complexité et des coûts au circuit de broyage global.

Comprendre les compromis : là où les broyeurs à rouleaux excellent

Pour prendre une décision éclairée, vous devez peser ces inconvénients par rapport aux avantages significatifs que les broyeurs à rouleaux offrent dans le bon contexte.

Efficacité énergétique inégalée

Pour les matériaux appropriés comme le calcaire, le cru de ciment ou le charbon, les broyeurs à rouleaux comptent parmi les options de broyage les plus énergétiquement efficaces disponibles. L'application directe de la force de compression est bien plus efficace que les impacts aléatoires utilisés dans des technologies comme les broyeurs à boulets, ce qui se traduit souvent par des économies d'énergie de 30 à 50 %.

Débit élevé et évolutivité

Les broyeurs à rouleaux, en particulier les broyeurs à rouleaux verticaux (VRM), sont conçus pour un débit massif. C'est la technologie dominante dans l'industrie du ciment pour cette raison, capable de traiter des centaines de tonnes par heure dans une seule unité.

Séchage et classification intégrés

Un avantage clé des broyeurs à rouleaux verticaux à balayage d'air est leur capacité à effectuer trois processus dans une seule machine : broyage, séchage et classification. Le gaz de process chaud peut être acheminé à travers le broyeur pour sécher le matériau pendant qu'il est broyé, et un classificateur intégré garantit que seules les particules de la finesse désirée quittent le système.

Faire le bon choix pour votre objectif de broyage

Votre technologie de broyage idéale dépend entièrement des spécifications de votre produit final, des propriétés de votre matière première et de l'échelle de production.

- Si votre objectif principal est l'efficacité énergétique et la production à grand volume (par exemple, ciment, roche phosphatée) : Un broyeur à rouleaux est probablement le choix optimal, à condition que le matériau ne soit pas excessivement abrasif ou humide.

- Si votre objectif principal est d'obtenir des particules ultra-fines ou nanométriques (par exemple, encres, céramiques avancées) : Les limitations fondamentales d'un broyeur à rouleaux le rendent inadapté ; vous devez étudier les broyeurs à billes (à boulets, à perles ou à agitateur).

- Si votre objectif principal est de broyer des matériaux extrêmement durs ou abrasifs (par exemple, quartz, alumine fondue) : Les taux d'usure élevés sur un broyeur à rouleaux peuvent entraîner des coûts prohibitifs, rendant le concassage étagé ou les broyeurs à percussion spécialisés plus viables.

- Si votre objectif principal est la polyvalence avec un faible coût d'investissement : La complexité et le prix d'un broyeur à rouleaux sont des inconvénients ; des technologies plus simples comme les broyeurs à marteaux ou les broyeurs à boulets pourraient offrir un meilleur retour sur investissement.

Comprendre ces limitations fondamentales vous permet de sélectionner un circuit de broyage qui n'est pas seulement fonctionnel, mais économiquement optimisé pour votre objectif spécifique.

Tableau récapitulatif :

| Inconvénient | Limitation clé |

|---|---|

| Taille des particules | Ne peut pas broyer efficacement en dessous de 10-20 microns |

| Matériaux abrasifs | L'usure élevée des rouleaux et de l'anneau de broyage augmente l'OPEX |

| Alimentation collante/humide | L'agglomération et le colmatage du matériau peuvent arrêter les opérations |

| Sensibilité de l'alimentation | Nécessite une granulométrie d'alimentation constante ; vulnérable aux matériaux parasites |

| Coût d'investissement | Investissement initial plus élevé par rapport aux broyeurs plus simples |

Vous avez du mal à choisir le bon broyeur pour les besoins de votre laboratoire ?

Chaque matériau est unique, et choisir la mauvaise technologie de broyage peut entraîner des processus inefficaces, des coûts d'exploitation élevés et l'incapacité à respecter les spécifications de votre produit. Les inconvénients d'un broyeur à rouleaux soulignent le besoin critique d'une expertise.

KINTEK est spécialisé dans les équipements et consommables de laboratoire, répondant à tous vos besoins en laboratoire. Nous pouvons vous aider à naviguer dans ces compromis. Nos experts analyseront les propriétés de votre matériau — dureté, teneur en humidité et taille de particules cible — pour recommander la solution de broyage la plus efficace et la plus rentable, qu'il s'agisse d'un broyeur à rouleaux pour les applications à haut débit ou d'une alternative comme un broyeur à boulets ou à billes pour le broyage ultra-fin.

Ne laissez pas les limitations du broyage entraver votre recherche ou votre production. Contactez nos experts dès aujourd'hui pour une consultation personnalisée afin d'optimiser votre processus de broyage et d'atteindre vos objectifs.

Guide Visuel

Produits associés

- Meuleuse planétaire à haute énergie pour laboratoire de type réservoir horizontal

- Tamis de laboratoire et machine de tamisage vibrant

- Machine de Broyage de Plastiques Puissante

- Mini broyeur planétaire de laboratoire pour broyage

- Broyeur cryogénique à azote liquide Cryomill Pulvérisateur ultrafin à flux d'air

Les gens demandent aussi

- Quel est le rôle spécifique d'un broyeur à billes planétaire à haute énergie dans la synthèse d'électrolytes solides dopés aux sulfures d'argent ?

- Pourquoi un broyeur planétaire à billes à haute énergie est-il préféré à la coulée traditionnelle pour les alliages à haute entropie nanocristallins ?

- Comment un broyeur à billes planétaire à haute énergie contribue-t-il à la préparation descendante des matériaux lamellaires ? Optimiser le rendement

- Quel est le rôle d'un broyeur planétaire dans la préparation de poudres composites NiCr-Al2O3-SrCO3 ? Homogénéité améliorée

- Quelle est la fonction d'un broyeur planétaire à billes à haute énergie dans la synthèse de formes de déchets céramiques d'iodure-vanadate-plomb ?