Essentiellement, la chaleur produite dans un élément chauffant est déterminée par trois facteurs fondamentaux. Il s'agit de la quantité de courant électrique traversant l'élément, de la résistance électrique du matériau de l'élément et du temps pendant lequel le courant circule.

La quantité de chaleur générée n'est pas simplement une liste d'influences ; elle est régie par un principe physique précis appelé loi de Joule sur le chauffage. Cette loi stipule que la chaleur est directement proportionnelle au carré du courant, à la résistance et au temps, vous donnant des leviers spécifiques pour contrôler le résultat.

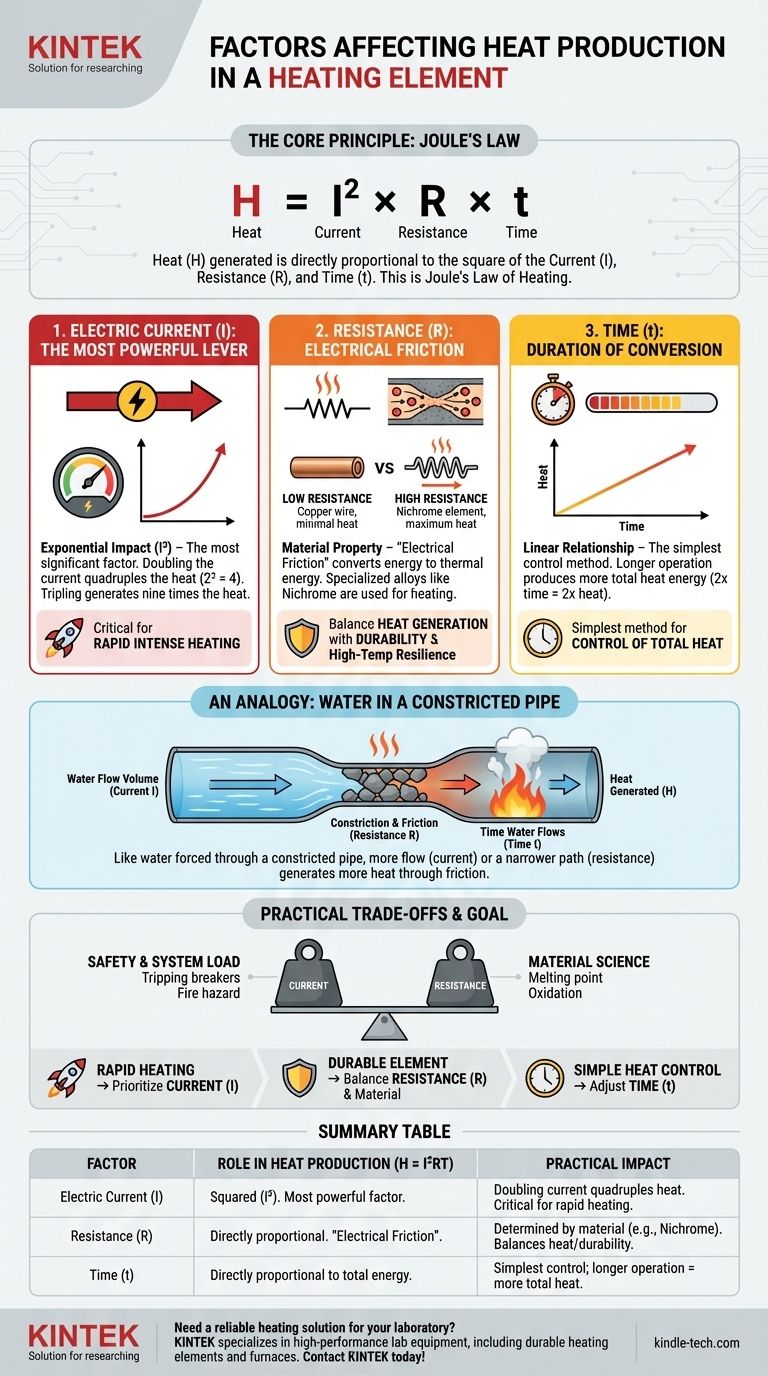

Le principe fondamental : la loi de Joule

La relation entre l'électricité et la chaleur dans un conducteur a été quantifiée par James Prescott Joule au 19e siècle. Ce principe est la base de tout, des cuisinières électriques aux fours industriels.

La formule directrice : H = I²RT

La chaleur (H) générée est le produit du carré du courant (I²), multiplié par la résistance (R) et le temps (t) pendant lequel le courant circule.

Cette formule, H = I²RT, est la clé pour comprendre et contrôler le chauffage résistif. Chaque variable joue un rôle distinct et critique dans la production de chaleur finale.

Une analogie : l'eau dans un tuyau étranglé

Imaginez l'électricité comme de l'eau s'écoulant dans un tuyau. Le courant (I) est le volume d'eau s'écoulant par seconde. La résistance (R) est comme une section étroite et étranglée de ce tuyau remplie de gravier.

Lorsque l'eau est forcée à travers cette section rétrécie, le frottement génère de la chaleur. Plus vous forcez d'eau (courant plus élevé) ou plus la constriction est étroite et rugueuse (résistance plus élevée), plus la chaleur est produite.

Décomposition des facteurs

Pour concevoir ou dépanner efficacement un système de chauffage, vous devez comprendre l'impact unique de chaque variable dans l'équation de Joule.

Courant électrique (I) : Le levier le plus puissant

Le facteur le plus important dans l'équation est le courant. Parce qu'il est au carré (I²), son impact sur la production de chaleur est exponentiel.

Si vous doublez le courant, vous quadruplez la chaleur produite. Si vous triplez le courant, vous générez neuf fois la chaleur. Cela fait de l'ajustement du courant la méthode la plus puissante pour augmenter la production de chaleur.

Résistance (R) : La source du "frottement électrique"

La résistance est une propriété intrinsèque d'un matériau qui entrave le flux d'électrons. Ce "frottement électrique" est ce qui convertit l'énergie électrique en énergie thermique.

Des matériaux comme le cuivre ont une très faible résistance et sont utilisés pour les fils afin de minimiser les pertes de chaleur. Inversement, les éléments chauffants sont fabriqués à partir de matériaux à haute résistance, tels que le Nichrome (un alliage nickel-chrome), pour maximiser la génération de chaleur.

Temps (t) : La durée de la conversion d'énergie

C'est le facteur le plus simple. La chaleur est une mesure de l'énergie, donc plus vous appliquez de puissance à l'élément, plus la chaleur totale sera générée.

La relation est linéaire : si vous faites fonctionner l'élément deux fois plus longtemps, vous produirez deux fois plus de chaleur totale, en supposant que le courant et la résistance restent constants.

Comprendre les compromis pratiques

Bien que la formule semble simple, l'application dans le monde réel implique d'équilibrer ces facteurs avec les limitations matérielles et la sécurité.

Courant vs. Sécurité et charge du système

Augmenter drastiquement le courant n'est pas toujours faisable. Cela nécessite un câblage plus épais et plus coûteux pour supporter la charge et peut faire sauter les disjoncteurs ou créer un risque d'incendie s'il n'est pas géré correctement.

Résistance vs. Science des matériaux

Un matériau à très haute résistance est idéal pour générer de la chaleur, mais il doit également avoir un point de fusion élevé et résister à l'oxydation à des températures extrêmes. C'est pourquoi des alliages spécialisés sont nécessaires ; un simple fil de fer se dégraderait et tomberait en panne rapidement.

L'interaction avec la tension (loi d'Ohm)

Dans la plupart des applications pratiques (comme une prise murale), vous êtes alimenté par une tension (V) constante, et non par un courant constant. Selon la loi d'Ohm (V = IR), la tension, le courant et la résistance sont liés.

Cela signifie que si vous modifiez la résistance de l'élément chauffant (R) dans un système à tension constante, vous modifierez également le courant (I). Un élément avec une résistance plus faible tirera plus de courant et, en raison du terme I², peut en fait produire plus de chaleur dans un circuit à tension fixe.

Faire le bon choix pour votre objectif

Votre objectif principal dicte le facteur que vous devez privilégier pour l'optimisation.

- Si votre objectif principal est un chauffage rapide et intense : Privilégiez l'augmentation du courant (I), car son effet au carré a le plus grand impact sur la puissance de sortie.

- Si votre objectif principal est de concevoir un élément durable : La clé est de sélectionner un matériau avec l'équilibre optimal entre une résistance élevée (R) et une résilience aux hautes températures.

- Si votre objectif principal est un contrôle simple de la chaleur totale : L'ajustement du temps (t) pendant lequel l'élément est sous tension est la méthode la plus directe et la plus facile à gérer.

En fin de compte, maîtriser la production de chaleur consiste à comprendre et à appliquer les principes précis et prévisibles de la loi de Joule.

Tableau récapitulatif :

| Facteur | Rôle dans la production de chaleur (H = I²RT) | Impact pratique |

|---|---|---|

| Courant électrique (I) | Au carré dans la formule (I²). Le facteur le plus puissant. | Doubler le courant quadruple la chaleur. Essentiel pour un chauffage rapide. |

| Résistance (R) | Directement proportionnelle à la chaleur. La source du "frottement électrique". | Déterminée par le matériau de l'élément (ex : Nichrome). Équilibre la génération de chaleur avec la durabilité. |

| Temps (t) | Directement proportionnel à l'énergie thermique totale. | La méthode de contrôle la plus simple ; un fonctionnement plus long = plus de chaleur totale. |

Besoin d'une solution de chauffage fiable pour votre laboratoire ?

Comprendre les principes de la loi de Joule est la première étape ; les appliquer avec le bon équipement est la suivante. KINTEK est spécialisé dans les équipements de laboratoire haute performance, y compris les éléments chauffants durables et les fours conçus pour un contrôle précis de la température et des performances durables.

Laissez nos experts vous aider à sélectionner le système de chauffage idéal pour votre application spécifique. Contactez KINTEL dès aujourd'hui pour discuter des besoins de chauffage de votre laboratoire !

Guide Visuel

Produits associés

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Électrode à disque de platine rotatif pour applications électrochimiques

- Réacteur Autoclave de Laboratoire Haute Pression pour Synthèse Hydrothermale

- Cellules d'électrolyse PEM personnalisables pour diverses applications de recherche

Les gens demandent aussi

- Quelle est la plage de température des éléments chauffants en disiliciure de molybdène ? Choisissez la bonne qualité pour vos besoins à haute température

- Quel matériau est utilisé pour le chauffage des fours ? Choisissez l'élément adapté à votre processus

- Quels sont les éléments chauffants pour les fours à haute température ? Choisissez l'élément adapté à votre atmosphère

- Le disulfure de molybdène est-il un élément chauffant ? Découvrez le meilleur matériau pour les applications à haute température.

- Quelle fonction les éléments chauffants au disiliciure de molybdène remplissent-ils dans un système de four expérimental de combustion de charbon pulvérisé chauffé électriquement ?