Fondamentalement, un élément chauffant en molybdène n'est pas un produit unique, mais se divise en deux catégories distinctes aux propriétés très différentes. La première catégorie est le molybdène métallique (comprenant le Mo pur et ses alliages), qui excelle dans les atmosphères sous vide ou réductrices jusqu'à environ 1700°C. La seconde est le disiliciure de molybdène (MoSi2), un composite céramique conçu pour un fonctionnement à haute température à l'air, capable d'atteindre 1800°C.

Le facteur le plus critique dans le choix d'un élément chauffant en molybdène est l'atmosphère de votre four. Le molybdène métallique est destiné aux environnements sous vide ou réducteurs, tandis que le disiliciure de molybdène (MoSi2) est destiné aux environnements oxydants (à l'air). Un décalage entre l'élément et l'atmosphère entraînera une défaillance rapide.

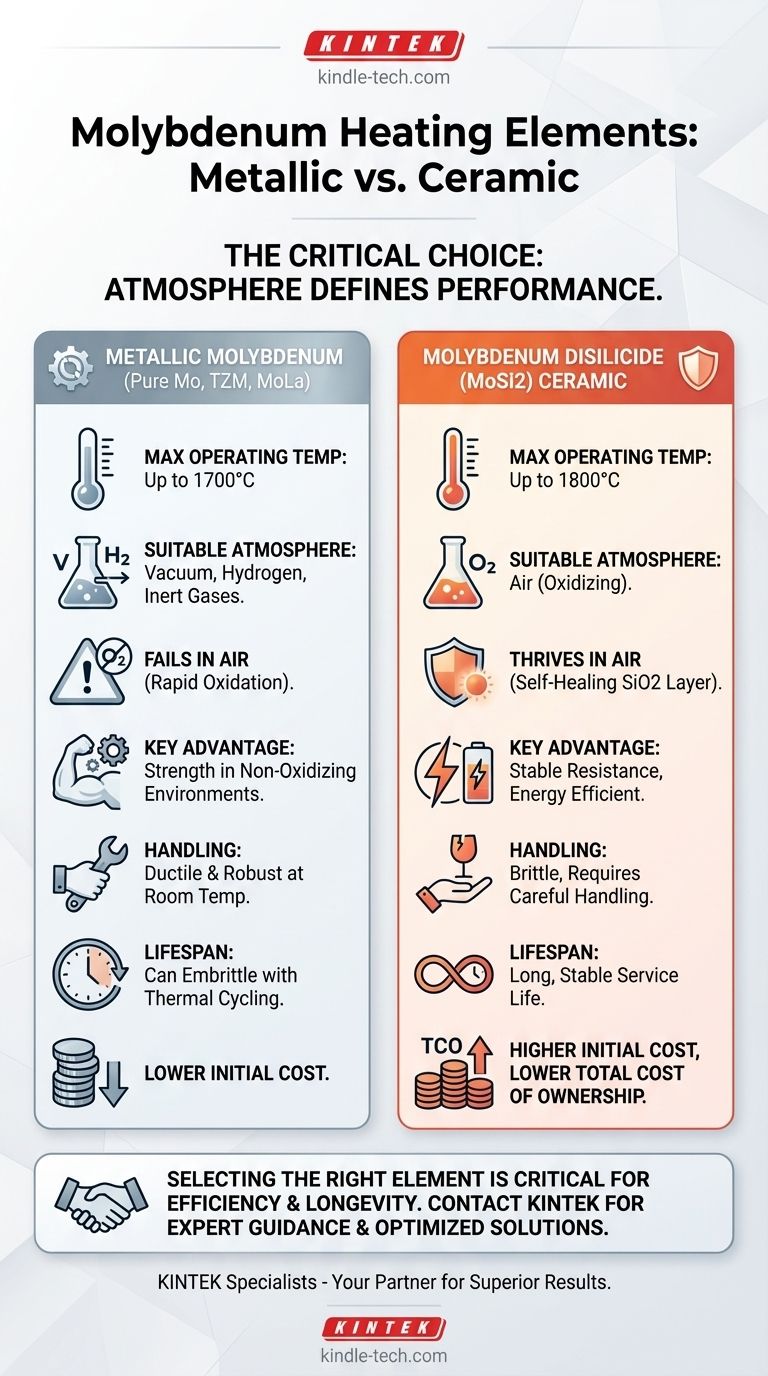

Les deux familles d'éléments en molybdène

Comprendre la distinction entre le molybdène métallique et le MoSi2 céramique est la clé pour sélectionner l'élément correct pour votre application. Ce sont des matériaux fondamentalement différents conçus pour des environnements différents.

Éléments en molybdène métallique (Mo pur, TZM, MoLa)

Le molybdène métallique est un métal réfractaire apprécié pour sa résistance à haute température dans les environnements non oxydants. Les variantes courantes comprennent le molybdène pur, le TZM (titane-zirconium-molybdène) et le MoLa (molybdène dopé au lanthane).

Ces éléments sont la norme pour des processus tels que le brasage sous vide, le recuit et le frittage. Leur principale limite est une forte sensibilité à l'oxydation, ce qui signifie qu'ils brûleront rapidement s'ils sont utilisés à haute température en présence d'air.

Bien qu'ils puissent tolérer des pics allant jusqu'à 1700°C, le fonctionnement continu est souvent limité à des températures plus basses, telles que 1200°C, pour éviter la recristallisation, qui peut provoquer la fragilisation et réduire la durée de vie.

Éléments céramiques en disiliciure de molybdène (MoSi2)

Le MoSi2 est un cermet, un composite de matériaux céramiques et métalliques. Ce n'est pas un métal pur. Sa caractéristique remarquable est sa capacité à fonctionner à très haute température (jusqu'à 1800°C) directement dans une atmosphère d'air.

Cette capacité unique provient d'un mécanisme d'auto-réparation. À haute température, l'élément forme une couche protectrice non poreuse de dioxyde de silicium (SiO2) à sa surface. Cette couche vitreuse empêche toute oxydation ultérieure du matériau sous-jacent.

En raison de cette propriété, les éléments MoSi2 sont le choix privilégié pour les applications telles que les fours dentaires, la production de verre et les tests en laboratoire qui nécessitent une chaleur élevée dans un environnement oxydant.

Analyse approfondie : Propriétés clés de performance

Le choix entre ces deux familles dépend de la manière dont leurs propriétés spécifiques correspondent aux exigences de votre processus.

Température de fonctionnement maximale

Le molybdène métallique est généralement conçu pour être utilisé jusqu'à 1700°C (3100°F) sous vide. Cependant, il peut devenir cassant et sujet au fluage (déformation lente) à très haute température.

Les éléments en disiliciure de molybdène sont classés en fonction de leur température maximale de four, les types « 1700 » et « 1800 » étant courants, indiquant une température de fonctionnement maximale de 1700°C et 1800°C, respectivement.

Résistance atmosphérique

C'est le différenciateur le plus critique. Le molybdène métallique nécessite un vide ou une atmosphère réductrice (comme l'hydrogène ou l'ammoniac craqué). Il sera détruit par l'oxygène à haute température.

Le MoSi2 prospère dans une atmosphère d'air grâce à la formation de sa couche protectrice de SiO2. Il est spécifiquement conçu pour les environnements oxydants.

Caractéristiques électriques et thermiques

Les éléments MoSi2 maintiennent une résistance électrique constante tout au long de leur durée de vie, ce qui simplifie la conception du système de contrôle de puissance. Ils possèdent également une résistivité plus faible que de nombreuses alternatives, permettant d'économiser plus de 10 % de consommation d'énergie par rapport à des matériaux comme le graphite.

Cette faible résistance et cette conductivité thermique élevée permettent également aux éléments MoSi2 d'atteindre très rapidement la température de travail à partir d'un démarrage à froid, souvent en quelques heures.

Stabilité mécanique et durée de vie

Le molybdène métallique peut souffrir de fluage à des températures approchant 2000°C et peut devenir fragile après des cycles thermiques, nécessitant une conception de support soignée à l'intérieur du four.

Le MoSi2 présente un très faible coefficient de dilatation thermique, le rendant très résistant à la déformation et aux chocs thermiques à haute température. Ceci, combiné à sa résistance à l'oxydation, lui confère une durée de vie très longue et stable.

Comprendre les compromis et les limites

Aucun matériau n'est parfait. Reconnaître les compromis est essentiel pour une conception et un fonctionnement fiables du four.

Coût par rapport au coût total de possession

Les éléments en disiliciure de molybdène ont un prix d'achat initial plus élevé par rapport aux éléments en molybdène métallique.

Cependant, leur longue durée de vie, leur efficacité énergétique et la possibilité de les remplacer sans arrêt complet du four peuvent entraîner un coût total de possession inférieur dans la bonne application.

Fragilité et manipulation

En tant que matériau céramique, le MoSi2 est très fragile à température ambiante. Les éléments doivent être manipulés avec un soin extrême lors de l'expédition et de l'installation pour éviter la rupture. Le molybdène métallique, en revanche, est beaucoup plus ductile et robuste avant son premier tir à haute température.

Incompatibilités atmosphériques

Les conséquences de l'utilisation du mauvais élément dans la mauvaise atmosphère ne sauraient être surestimées. L'utilisation d'un élément en molybdène métallique dans un four à air entraînera sa défaillance immédiate et catastrophique. Bien que le MoSi2 puisse fonctionner dans certaines autres atmosphères, ses principaux avantages sont perdus, et il pourrait ne pas être le choix le plus rentable.

Faire le bon choix pour votre objectif

L'environnement de fonctionnement de votre four est le guide définitif pour votre sélection.

- Si votre objectif principal est les processus à haute température sous vide ou atmosphère réductrice : Le molybdène métallique (Mo pur ou ses alliages comme le TZM) offre le meilleur équilibre entre performance et coût.

- Si votre objectif principal est le fonctionnement à haute température dans une atmosphère d'air : Le disiliciure de molybdène (MoSi2) est le seul choix approprié et offre une stabilité et une longévité exceptionnelles.

- Si votre objectif principal est la stabilité à long terme et l'efficacité énergétique à l'air : La résistance stable du MoSi2 et sa consommation d'énergie réduite en font le meilleur investissement à long terme malgré un coût initial plus élevé.

En fin de compte, la sélection du bon élément en molybdène commence par une compréhension claire de l'atmosphère et de la température de votre processus.

Tableau récapitulatif :

| Propriété | Molybdène métallique (Mo pur, TZM, MoLa) | Disiliciure de molybdène (MoSi2) |

|---|---|---|

| Température de fonctionnement max. | Jusqu'à 1700°C (sous vide/réducteur) | Jusqu'à 1800°C (à l'air) |

| Atmosphère appropriée | Vide, Hydrogène, Gaz inertes | Air (Oxydant) |

| Avantage clé | Résistance dans les environnements non oxydants | Couche de SiO2 auto-réparatrice pour la résistance à l'oxydation |

| Considération de durée de vie | Peut se fragiliser avec les cycles thermiques | Longue durée de vie stable à l'air |

| Manipulation | Ductile et robuste à température ambiante | Fragile ; nécessite une manipulation prudente |

La sélection du bon élément chauffant est essentielle pour l'efficacité de votre processus et la longévité de votre équipement. KINTEK se spécialise dans les équipements de laboratoire et les consommables, offrant des conseils d'experts et des éléments chauffants en molybdène haute performance adaptés à l'atmosphère et aux exigences de température spécifiques de votre four.

Laissez nos spécialistes vous aider à optimiser votre installation pour des résultats supérieurs et un coût total de possession réduit.

Contactez KINTEK dès aujourd'hui pour une consultation personnalisée afin de vous assurer de choisir l'élément parfait pour votre application.

Guide Visuel

Produits associés

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Four de traitement thermique sous vide au molybdène

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à tube sous vide haute pression de laboratoire

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

Les gens demandent aussi

- Quels sont les éléments chauffants pour les fours à haute température ? Choisissez l'élément adapté à votre atmosphère

- Quels sont les 5 types de dispositifs de détection de température ? Trouvez l'outil adapté à votre application

- Pourquoi un système de chauffage électrique en alliage nickel-chrome est-il requis pour la réduction des oxydes métalliques ? Maîtriser la précision thermique

- Les éléments chauffants perdent-ils de la puissance avec le temps ? La science derrière le déclin inévitable des performances

- Le tungstène est-il utilisé dans les éléments chauffants ? Libérer la chaleur extrême pour les applications exigeantes

- Un élément chauffant peut-il surchauffer ? Les causes critiques et les risques de sécurité expliqués

- Comment un élément chauffant tombe-t-il en panne ? Comprendre les 3 principales causes de défaillance

- Quel est le meilleur entre le nichrome et le tungstène ? Choisissez le bon élément chauffant pour votre application