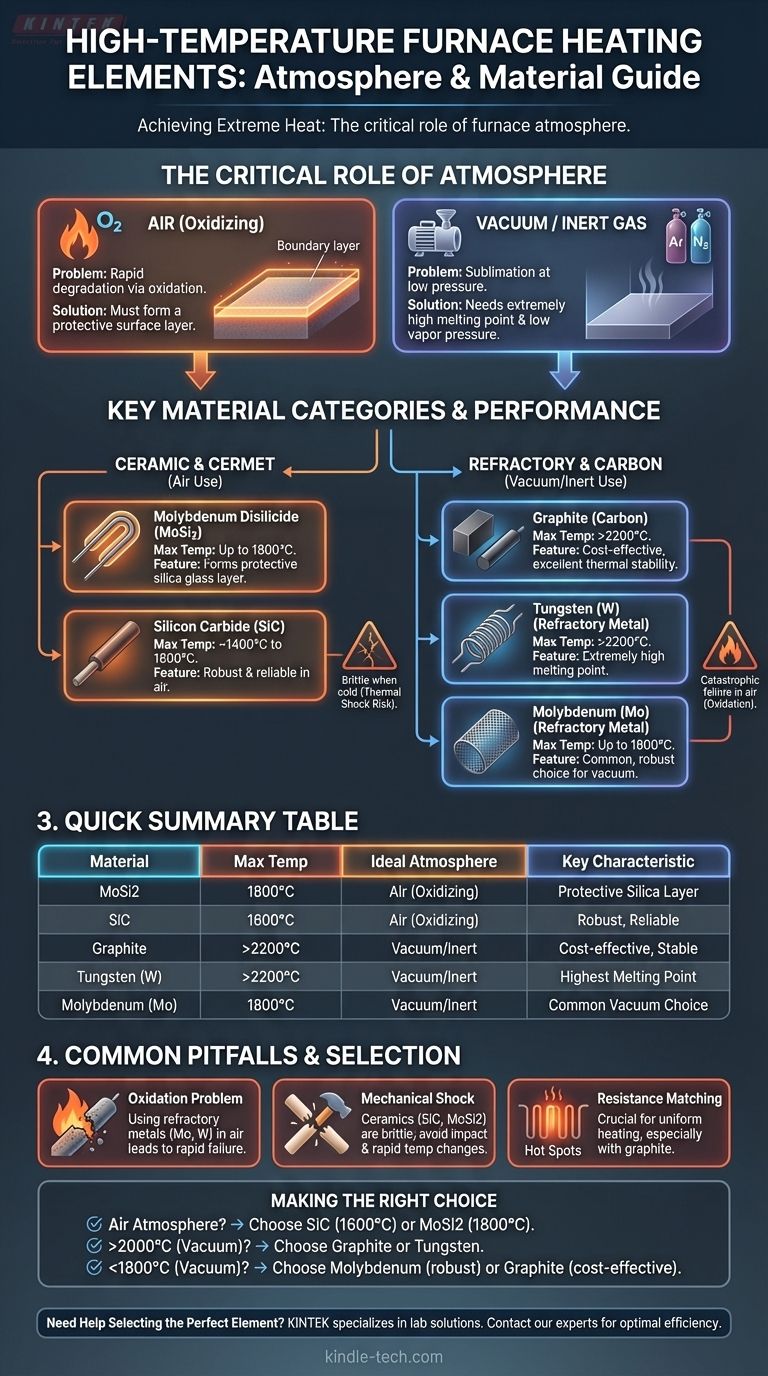

Pour atteindre des températures élevées, les fours s'appuient sur des éléments chauffants spécialisés fabriqués à partir de matériaux capables de résister à un stress thermique extrême sans fondre ni se dégrader. Les matériaux les plus courants comprennent le disiliciure de molybdène (MoSi2), le carbure de silicium (SiC), les métaux réfractaires comme le molybdène et le tungstène, et le graphite, le choix idéal dépendant fortement de la température maximale et de l'atmosphère interne du four.

La sélection d'un élément chauffant à haute température n'est pas seulement une question de point de fusion élevé. C'est une décision critique dictée par l'atmosphère de fonctionnement du four — qu'elle contienne de l'oxygène (air) ou qu'il s'agisse d'un environnement sous vide/inerte — ce qui détermine quels matériaux survivront.

Le rôle critique de l'atmosphère du four

L'environnement chimique à l'intérieur du four à température est le facteur le plus important dans le choix d'un élément chauffant. Les matériaux se comportent très différemment en présence d'oxygène par rapport à un vide ou un gaz inerte.

Fonctionnement à l'air

Les éléments qui fonctionnent dans une atmosphère oxydante (air) doivent former une couche superficielle protectrice pour éviter une dégradation rapide. C'est leur principal mécanisme de survie.

Fonctionnement sous vide ou sous gaz inerte

Dans un vide ou une atmosphère inerte, l'oxydation n'est pas une préoccupation. Ici, l'accent est mis sur les matériaux avec des points de fusion extrêmement élevés et une faible pression de vapeur pour empêcher l'élément de se sublimer (s'évaporer) à haute température.

Catégories de matériaux clés pour les éléments à haute température

Les éléments chauffants sont généralement regroupés en quelques catégories clés, chacune adaptée à différentes conditions et plages de température.

Éléments en céramique et en cermet

Ces matériaux sont les bêtes de somme des fours à haute température fonctionnant à l'air.

Le disiliciure de molybdène (MoSi2) forme une couche de verre de silice protectrice lorsqu'il est chauffé à l'air, lui permettant de fonctionner à des températures très élevées, souvent jusqu'à 1800°C. C'est un cermet (composite céramique-métal).

Le carbure de silicium (SiC) est un autre élément céramique qui fonctionne bien à l'air. Il est robuste et fiable pour des températures allant jusqu'à environ 1400°C à 1600°C.

Éléments en métal réfractaire

Ces métaux ont des points de fusion exceptionnellement élevés mais s'oxyderont et tomberont en panne presque instantanément à l'air à haute température. Ils sont strictement destinés aux fours sous vide ou à atmosphère inerte.

Le molybdène (Mo) est un choix courant pour les fours sous vide, adapté aux températures allant jusqu'à environ 1800°C.

Le tungstène (W) possède l'un des points de fusion les plus élevés de tous les métaux, ce qui lui permet d'être utilisé dans des fours sous vide atteignant 2200°C ou même plus.

Le tantale (Ta) est un autre métal réfractaire utilisé dans les applications sous vide à haute température, apprécié pour sa stabilité.

Éléments à base de carbone

Comme les métaux réfractaires, les éléments à base de carbone sont utilisés exclusivement dans les atmosphères sous vide ou inertes.

Le graphite est un élément chauffant économique et très courant pour les fours sous vide. Il possède une excellente stabilité thermique et peut être utilisé pour des températures dépassant 2200°C.

Éléments en métaux précieux

Ceux-ci sont utilisés dans des applications spécialisées où la pureté est primordiale et le coût est une préoccupation secondaire.

Le platine (Pt) et le rhodium (Rh) peuvent fonctionner à l'air à haute température et présentent une grande résistance à la contamination. Le point de fusion très élevé du rhodium (1960°C) le rend adapté aux applications exigeantes.

Pièges courants et considérations

Le choix d'un élément implique de trouver un équilibre entre performance, durée de vie et coût. Plusieurs facteurs peuvent entraîner une défaillance prématurée.

Le problème de l'oxydation

Utiliser un métal réfractaire comme le molybdène ou le tungstène dans une atmosphère d'air est l'erreur la plus courante et la plus catastrophique. L'élément brûlera rapidement.

Choc mécanique

Les éléments céramiques comme le SiC et le MoSi2 sont très cassants, surtout à froid. Ils sont sensibles aux fissures dues aux chocs mécaniques ou aux changements rapides de température.

Correspondance de la résistance

Pour certaines conceptions de fours, en particulier celles comportant plusieurs éléments en graphite, il est crucial que la résistance électrique des éléments corresponde étroitement afin d'assurer un chauffage uniforme et d'éviter les points chauds.

Faire le bon choix pour votre application

Votre décision finale doit être alignée sur vos exigences opérationnelles spécifiques.

- Si votre objectif principal est de fonctionner dans une atmosphère d'air : Le carbure de silicium (jusqu'à 1600°C) et le disiliciure de molybdène (jusqu'à 1800°C) sont vos meilleures options.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles (>2000°C) : Vous devez utiliser un four sous vide ou à gaz inerte avec des éléments en graphite ou en tungstène.

- Si votre objectif principal est un four sous vide en dessous de 1800°C : Le molybdène offre une solution robuste et fiable, tandis que le graphite est souvent plus économique.

En fin de compte, faire correspondre l'élément chauffant à l'atmosphère du four est le principe fondamental pour un travail réussi à haute température.

Tableau récapitulatif :

| Matériau | Température Max | Atmosphère Idéale | Caractéristiques Clés |

|---|---|---|---|

| Disiliciure de Molybdène (MoSi2) | Jusqu'à 1800°C | Air (Oxydant) | Forme une couche de silice protectrice ; cassant à froid |

| Carbure de Silicium (SiC) | Jusqu'à 1600°C | Air (Oxydant) | Robuste et fiable ; sensible au choc thermique |

| Graphite | > 2200°C | Vide/Inerte | Économique ; excellente stabilité thermique |

| Tungstène (W) | > 2200°C | Vide/Inerte | Point de fusion extrêmement élevé |

| Molybdène (Mo) | Jusqu'à 1800°C | Vide/Inerte | Choix courant pour les fours sous vide |

Besoin d'aide pour sélectionner l'élément chauffant parfait ?

Choisir le bon élément chauffant est essentiel pour la performance et la longévité de votre four. Un mauvais choix peut entraîner une défaillance rapide et des temps d'arrêt coûteux.

KINTEK se spécialise dans les équipements de laboratoire et les consommables, au service des besoins des laboratoires. Nos experts comprennent l'équilibre complexe entre la température, l'atmosphère et les propriétés des matériaux. Nous pouvons vous aider à sélectionner l'élément idéal pour votre application spécifique, garantissant une efficacité et une fiabilité optimales.

Contactez-nous dès aujourd'hui via le formulaire ci-dessous pour discuter de vos besoins en fours à haute température et obtenir une recommandation personnalisée. Laissez KINTEK être votre partenaire pour atteindre un traitement thermique précis et fiable.

Guide Visuel

Produits associés

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Four à moufle de laboratoire à moufle à levage par le bas

- Four tubulaire à fente de 1200℃ avec tube en quartz pour four tubulaire de laboratoire

- Four de graphitation continue sous vide de graphite

Les gens demandent aussi

- Quelles sont les propriétés des éléments chauffants en molybdène ? Choisissez le bon type pour l'atmosphère de votre four

- Quels éléments de four à haute température utiliser dans une atmosphère oxydante ? MoSi2 ou SiC pour des performances supérieures

- Quel est le coefficient de dilatation thermique du disiliciure de molybdène ? Comprendre son rôle dans la conception à haute température

- À quoi sert le disiliciure de molybdène ? Alimenter des fours haute température jusqu'à 1800°C

- Quel matériau est utilisé pour le chauffage des fours ? Choisissez l'élément adapté à votre processus