Le matériau le plus adapté à un élément chauffant est déterminé presque entièrement par sa température de fonctionnement requise et son environnement. Pour les températures plus basses, les alliages métalliques comme le nickel-chrome sont standards, tandis que les applications industrielles à haute température reposent sur des matériaux tels que le carbure de silicium, le graphite, le molybdène, et pour la chaleur extrême, des métaux réfractaires comme le tungstène ou des céramiques avancées comme le disiliciure de molybdène.

La recherche d'un seul « meilleur » matériau est trompeuse. La tâche essentielle est d'adapter les propriétés du matériau — principalement sa limite de température et sa réactivité atmosphérique — aux exigences spécifiques de l'application de chauffage.

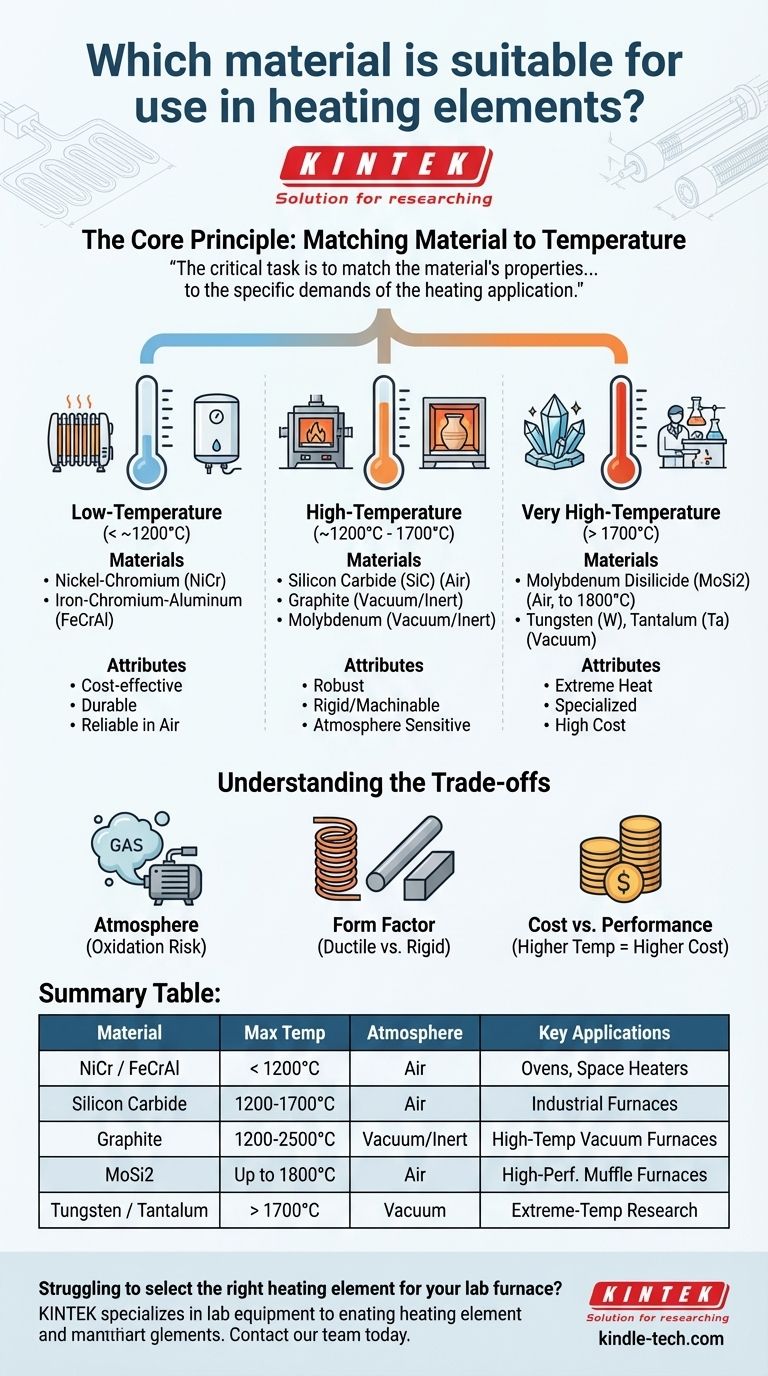

Le principe fondamental : Adapter le matériau à la température

Le facteur le plus important dans le choix d'un matériau d'élément chauffant est la température maximale qu'il doit atteindre et maintenir. Les matériaux se comportent très différemment lorsqu'ils chauffent, ce qui définit leurs limites opérationnelles.

Applications à basse température (Inférieure à ~1200°C)

La grande majorité des applications de chauffage courantes entrent dans cette catégorie.

Pour des applications telles que les chauffages d'appoint, les fours et les chauffe-eau, les alliages de nickel-chrome (NiCr) et de fer-chrome-aluminium (FeCrAl) sont le choix dominant. Ils sont rentables, durables et fonctionnent de manière fiable dans leur plage de température.

Applications à haute température (~1200°C à 1700°C)

Les fours industriels pour des processus tels que le traitement des métaux et la cuisson des céramiques nécessitent des matériaux plus robustes.

Le carbure de silicium (SiC) est un choix courant ici. C'est un matériau céramique rigide souvent formé en tiges ou en spirales, capable de fonctionner à haute température dans l'air.

Le graphite est une autre option populaire, en particulier pour les fours sous vide ou à atmosphère inerte. Il possède une excellente résistance aux chocs thermiques et est facilement usinable en formes complexes, mais il s'oxydera (se consumera) s'il est utilisé dans un environnement riche en oxygène à haute température.

Le molybdène est un métal réfractaire utilisé pour les éléments de fours sous vide à haute température. Comme le graphite, il doit être protégé de l'oxygène à haute température pour éviter une défaillance rapide.

Applications à très haute température (Au-dessus de 1700°C)

Atteindre des températures extrêmes pour la recherche, la croissance de cristaux ou la fabrication spécialisée nécessite des matériaux exotiques.

Le disiliciure de molybdène (MoSi2) est un composite céramique avancé qui peut fonctionner à l'air à des températures allant jusqu'à 1800°C. Ces éléments sont une solution moderne pour les fours à moufle haute performance.

Les métaux réfractaires comme le tungstène (W) et le tantale (Ta) ont des points de fusion exceptionnellement élevés et sont utilisés pour les applications sous vide à très haute température les plus exigeantes. Le platine est également utilisé pour sa stabilité à haute température et sa résistance à l'oxydation.

Comprendre les compromis

Le choix d'un matériau n'est jamais uniquement une question de température maximale ; il s'agit d'équilibrer les performances, le coût et les contraintes environnementales.

L'impact critique de l'atmosphère

L'adéquation d'un matériau peut changer complètement en fonction de l'atmosphère dans laquelle il fonctionne.

Les éléments comme le graphite et le molybdène offrent d'excellentes performances à haute température mais seront détruits par l'oxydation. Ils sont donc limités aux environnements sous vide ou à gaz inerte. En revanche, le carbure de silicium et le disiliciure de molybdène peuvent fonctionner à l'air.

Facteur de forme et propriétés mécaniques

La forme physique de l'élément dicte également le choix du matériau.

Les alliages métalliques comme le nickel-chrome sont ductiles et peuvent être facilement formés en bobines. Le graphite est apprécié pour son usinabilité, permettant des éléments chauffants de conception personnalisée. Les céramiques comme le SiC sont plus rigides et généralement fournies sous des formes standard comme des tiges ou des tubes.

Coût par rapport à la performance

Il existe une corrélation directe entre la capacité de température et le coût.

Les alliages NiCr et FeCrAl sont relativement peu coûteux. Les matériaux comme le carbure de silicium et le molybdène représentent une étape significative en termes de coût et de performance. Les matériaux pour températures les plus extrêmes, tels que le tungstène, le platine et le disiliciure de molybdène, sont les plus chers et réservés aux applications où leur performance n'est pas négociable.

Faire le bon choix pour votre application

Votre sélection doit être guidée par votre objectif principal.

- Si votre objectif principal est le chauffage polyvalent en dessous de 1200°C : Choisissez un alliage de Nickel-Chrome (NiCr) ou de Fer-Chrome-Aluminium (FeCrAl) pour le meilleur équilibre entre coût et performance.

- Si votre objectif principal est un four à haute température fonctionnant à l'air : Sélectionnez le carbure de silicium (SiC) ou, pour des températures encore plus élevées, le disiliciure de molybdène (MoSi2).

- Si votre objectif principal est un four à haute température sous vide : Utilisez le graphite pour ses excellentes propriétés thermiques et son usinabilité, ou le molybdène pour les exigences d'éléments métalliques.

- Si votre objectif principal est une performance à température extrême sous vide : Votre application exige un métal réfractaire comme le tungstène ou le tantale.

En fin de compte, comprendre ces compromis clés vous permet de sélectionner un matériau qui fournit une chaleur fiable et efficace pour votre objectif spécifique.

Tableau récapitulatif :

| Matériau | Plage de Temp. Max (°C) | Atmosphère Idéale | Applications Clés |

|---|---|---|---|

| Alliages NiCr / FeCrAl | < 1200°C | Air | Fours, Chauffages d'appoint |

| Carbure de Silicium (SiC) | 1200°C - 1700°C | Air | Fours Industriels |

| Graphite | 1200°C - 2500°C | Vide / Inerte | Fours sous Vide Haute Temp. |

| Disiliciure de Molybdène (MoSi2) | Jusqu'à 1800°C | Air | Fours à Muffle Haute Performance |

| Tungstène / Tantalum | > 1700°C | Vide | Recherche Température Extrême |

Vous avez du mal à choisir le bon élément chauffant pour votre four de laboratoire ? KINTEK est spécialisée dans les équipements et consommables de laboratoire, au service des besoins des laboratoires. Nos experts peuvent vous aider à trouver le matériau parfait — qu'il s'agisse de NiCr économique pour les fours standards ou de MoSi2 haute performance pour la recherche avancée — adapté à votre température, votre atmosphère et vos exigences d'application spécifiques. Contactez notre équipe dès aujourd'hui pour garantir un chauffage fiable et efficace pour vos processus de laboratoire.

Guide Visuel

Produits associés

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Presse chauffante électrique de laboratoire cylindrique pour applications de laboratoire

- Presse à plaque plate quantitative à chauffage infrarouge

- Fabricant de pièces personnalisées en PTFE Téflon pour entonnoir Büchner et entonnoir triangulaire en PTFE

Les gens demandent aussi

- Comment l'équipement de chauffage à température contrôlée de précision facilite-t-il la conversion du Cu3N en MCL ? Optimiser la synthèse du MCL

- Comment les systèmes de chauffage par résistance de précision et les régulateurs de température affectent-ils la qualité de la carbonisation de l'herbe à éléphants ?

- Quel est le meilleur élément chauffant électrique ? Associez le bon matériau aux besoins de votre application

- Qu'est-ce que les éléments chauffants au tungstène ? Débloquez une chaleur extrême pour les processus sous vide et industriels

- Quel est le point de fusion du tungstène ? Découvrez le métal qui résiste aux températures extrêmes

- Pourquoi le tungstène est-il si résistant à la chaleur ? Percer ses secrets atomiques pour les températures extrêmes

- Pourquoi des thermocouples séparés sont-ils nécessaires pour la sublimation sous vide du magnésium ? Assurez la précision et protégez votre équipement

- Qu'est-ce qui est utilisé comme élément chauffant dans les fours à haute température ? Choisissez le bon élément pour votre processus