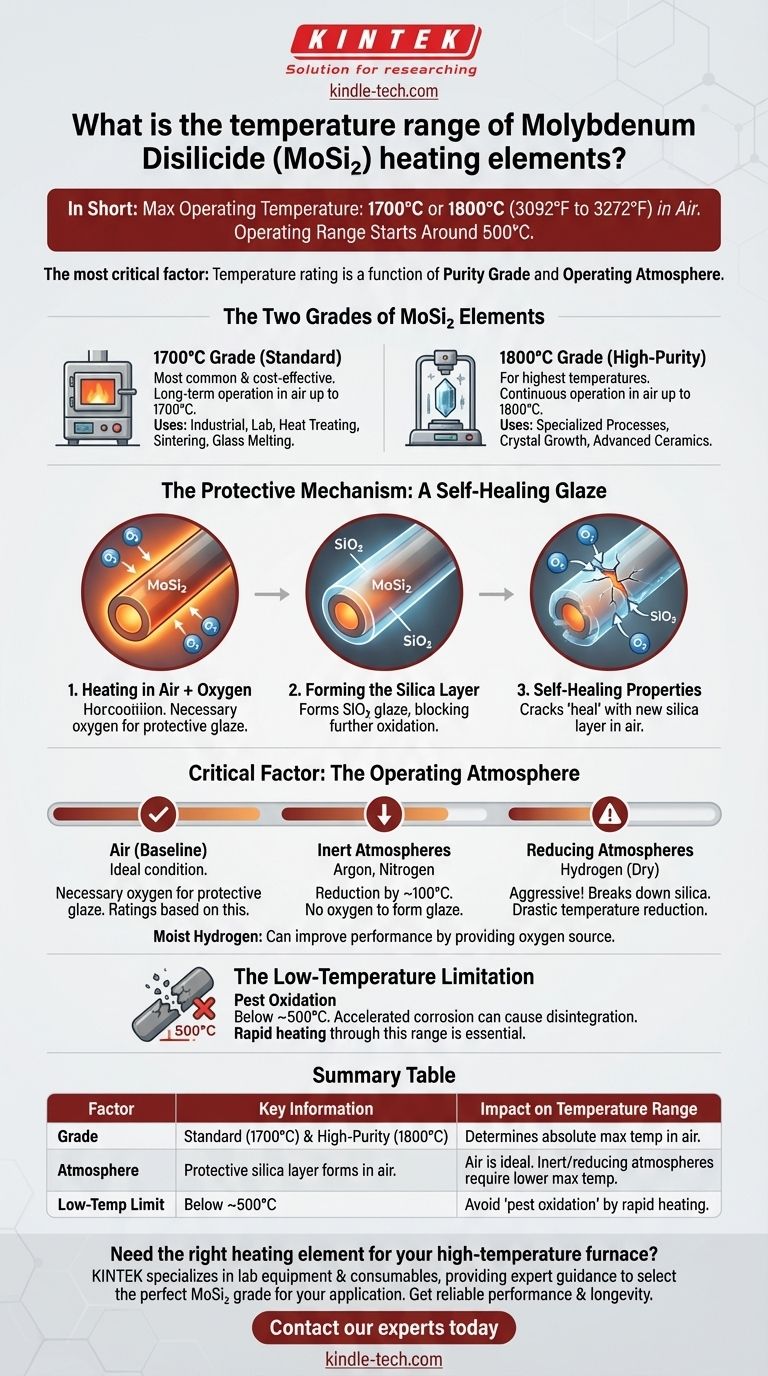

En bref, la température de fonctionnement maximale des éléments chauffants en disiliciure de molybdène (MoSi₂) est généralement de 1700°C ou 1800°C (3092°F à 3272°F), selon la qualité spécifique de l'élément. Cependant, cette valeur est pour un fonctionnement à l'air, et la plage de température effective est considérablement influencée par l'atmosphère environnante. La plage de fonctionnement générale commence autour de 500°C.

Le facteur le plus critique à comprendre est que la valeur de température d'un élément MoSi₂ n'est pas un nombre unique et universel. Elle est fonction de deux variables clés : la qualité de pureté de l'élément (qui détermine sa température maximale absolue à l'air) et l'atmosphère de fonctionnement, qui peut considérablement abaisser ce maximum.

Les deux qualités d'éléments MoSi₂

Les éléments chauffants en disiliciure de molybdène ne sont pas un composant universel. Ils sont fabriqués en différentes qualités, ce qui dicte directement leurs capacités de performance maximales.

La qualité 1700°C (Standard)

C'est le type d'élément chauffant MoSi₂ le plus courant et le plus économique. Il est conçu pour un fonctionnement stable et à long terme dans des fours avec une température de chambre maximale de 1700°C.

Ces éléments sont largement utilisés dans les applications industrielles et de laboratoire, du traitement thermique et du frittage à la fusion du verre.

La qualité 1800°C (Haute pureté)

Pour les applications nécessitant les températures les plus élevées possibles, une qualité de pureté supérieure est disponible. Ces éléments peuvent fonctionner en continu avec une température de four de 1800°C.

Cette qualité est plus chère et est réservée aux processus spécialisés, tels que la croissance de certains types de cristaux ou le frittage de céramiques avancées.

Le mécanisme de protection : un glaçage auto-cicatrisant

La remarquable capacité des éléments MoSi₂ à supporter des températures élevées provient d'une propriété unique : la formation d'une couche de surface protectrice.

Formation de la couche de silice

Lorsqu'il est chauffé dans une atmosphère oxydante (comme l'air), la surface de l'élément réagit avec l'oxygène pour former une fine couche non poreuse de dioxyde de silicium (SiO₂), qui est essentiellement un glaçage vitreux.

Ce glaçage est ce qui protège le disiliciure de molybdène sous-jacent d'une oxydation et d'une attaque chimique supplémentaires à haute température, lui permettant de fonctionner à des températures extrêmes.

Propriétés auto-cicatrisantes

Si ce glaçage protecteur est fissuré ou endommagé, le matériau MoSi₂ exposé en dessous réagira immédiatement avec l'air, "cicatrisant" la brèche avec une nouvelle couche de silice. Cela confère aux éléments une durée de vie très longue et fiable.

Facteur critique : l'atmosphère de fonctionnement

Les valeurs de température maximale sont presque toujours spécifiées pour un fonctionnement à l'air. L'utilisation de ces éléments dans toute autre atmosphère nécessite une considération attentive et souvent une réduction de la température maximale admissible.

Fonctionnement à l'air (La référence)

L'air fournit l'oxygène nécessaire pour former et maintenir la couche protectrice de silice. Les valeurs de 1700°C et 1800°C sont basées sur cette condition idéale.

L'impact des atmosphères inertes

Dans les atmosphères inertes comme l'argon ou l'azote, il n'y a pas d'oxygène libre pour former ou réparer le glaçage protecteur. Cela impose une réduction de la température de fonctionnement maximale, généralement d'au moins 100°C.

Le défi des atmosphères réductrices

Les atmosphères réductrices, en particulier celles contenant de l'hydrogène, sont encore plus agressives. Même un faible pourcentage d'hydrogène peut dégrader activement la couche de silice, abaissant considérablement la température de fonctionnement maximale sûre de l'élément.

Cependant, l'utilisation d'hydrogène humide peut paradoxalement améliorer les performances en fournissant une source d'oxygène (provenant de la vapeur d'eau) pour aider à régénérer le glaçage protecteur.

La limitation à basse température

Les éléments MoSi₂ ne sont pas efficaces à basse température. En dessous d'environ 500°C, ils peuvent souffrir d'un phénomène connu sous le nom d'"oxydation par la peste", une forme de corrosion accélérée qui peut entraîner la désintégration de l'élément. Ils doivent être chauffés rapidement à travers cette plage.

Faire le bon choix pour votre application

La sélection de l'élément chauffant correct vous oblige à regarder au-delà de la température maximale et à prendre en compte les conditions spécifiques de votre processus.

- Si votre objectif principal est les processus standard à haute température dans un four à air : La qualité 1700°C est le cheval de bataille fiable et économique pour la plupart des applications.

- Si votre objectif principal est d'atteindre les températures les plus élevées possibles à l'air : Vous devez spécifier et utiliser la qualité haute pureté 1800°C, plus coûteuse.

- Si votre objectif principal est de fonctionner dans une atmosphère sans air (inerte ou réductrice) : Vous devez réduire la température maximale de l'élément et consulter les données du fabricant pour votre composition gazeuse spécifique afin d'assurer la longévité de l'élément.

Comprendre ces facteurs est la clé pour obtenir des performances stables et fiables de votre équipement à haute température.

Tableau récapitulatif :

| Facteur | Informations clés | Impact sur la plage de température |

|---|---|---|

| Qualité | Deux qualités principales : Standard (1700°C) et Haute pureté (1800°C). | Détermine la température de fonctionnement maximale absolue à l'air. |

| Atmosphère | La couche protectrice de silice se forme à l'air. | L'air est idéal. Les atmosphères inertes/réductrices nécessitent une température maximale plus basse (par exemple, -100°C). |

| Limite basse température | En dessous de ~500°C. | Les éléments doivent être chauffés rapidement à travers cette plage pour éviter l'« oxydation par la peste ». |

Besoin du bon élément chauffant pour votre four à haute température ?

KINTEK est spécialisé dans les équipements et consommables de laboratoire, fournissant des conseils d'experts pour vous aider à sélectionner la qualité d'élément chauffant MoSi₂ parfaite pour votre application et atmosphère spécifiques. Nous garantissons des performances fiables et une longévité maximale pour vos processus de frittage, de traitement thermique ou de croissance cristalline.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins et obtenir une recommandation personnalisée !

Guide Visuel

Produits associés

- Élément chauffant pour four électrique en disiliciure de molybdène (MoSi2)

- Éléments chauffants thermiques au carbure de silicium (SiC) pour four électrique

- Four à moufle de laboratoire à moufle à levage par le bas

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- À quoi sert le disiliciure de molybdène ? Alimenter des fours haute température jusqu'à 1800°C

- Quel matériau est utilisé pour le chauffage des fours ? Choisissez l'élément adapté à votre processus

- Quel est le coefficient de dilatation thermique du disiliciure de molybdène ? Comprendre son rôle dans la conception à haute température

- Quelle fonction les éléments chauffants au disiliciure de molybdène remplissent-ils dans un système de four expérimental de combustion de charbon pulvérisé chauffé électriquement ?

- Quels sont les éléments chauffants pour les fours à haute température ? Choisissez l'élément adapté à votre atmosphère