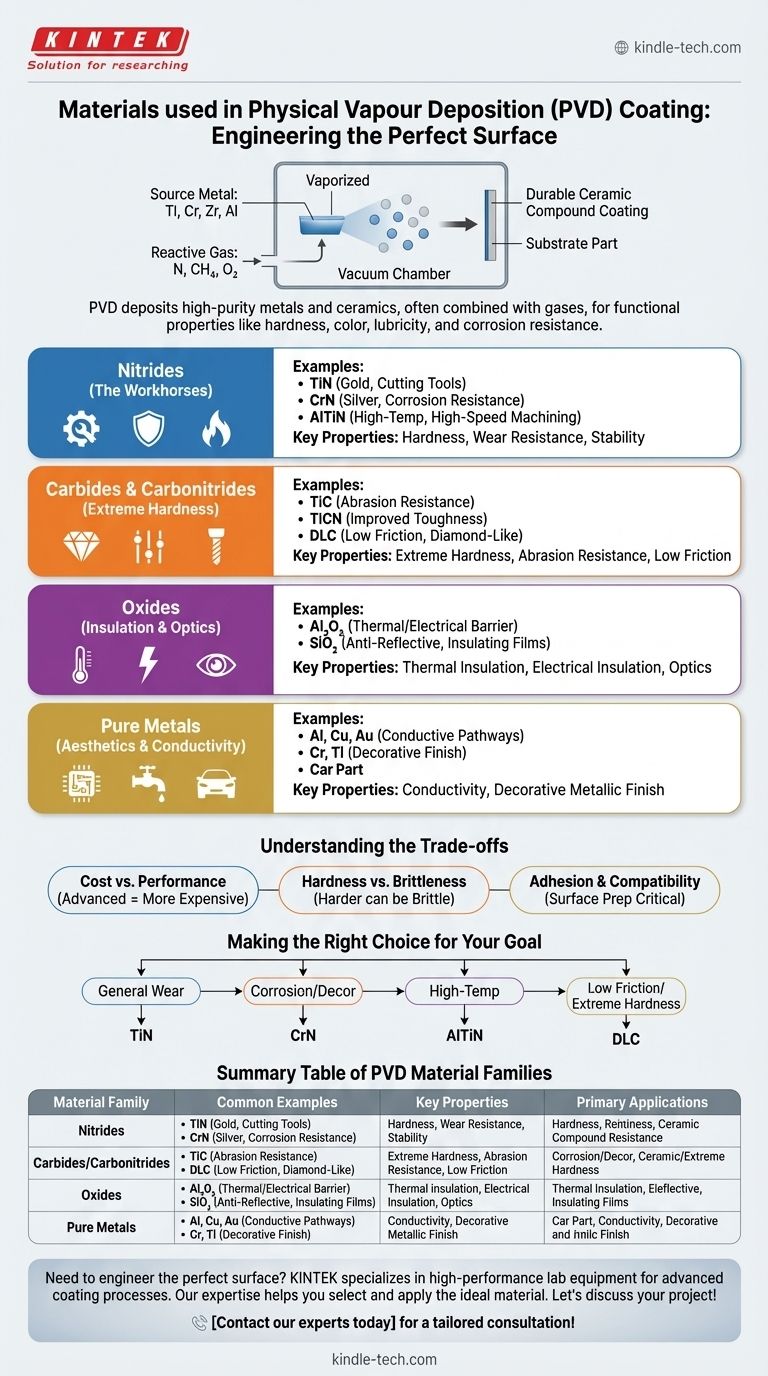

À la base, le dépôt physique en phase vapeur (PVD) est un processus qui permet de déposer une grande variété de matériaux, principalement des métaux et des céramiques. Les matériaux les plus couramment utilisés pour les revêtements PVD sont des métaux solides de haute pureté comme le titane, le chrome, le zirconium et l'aluminium. Ceux-ci sont souvent combinés avec des gaz réactifs comme l'azote ou le méthane pendant le processus de dépôt pour former des revêtements composés céramiques extrêmement durs et durables directement sur la surface d'une pièce.

Le choix spécifique du matériau pour un revêtement PVD n'est pas une décision arbitraire. C'est un choix d'ingénierie délibéré entièrement dicté par les propriétés fonctionnelles souhaitées du produit final, telles que la dureté, la couleur, le pouvoir lubrifiant ou la résistance à la corrosion.

Les principales familles de matériaux PVD

Pour comprendre les options, il est préférable de considérer les matériaux PVD en termes de leurs principales familles chimiques. Chaque famille offre un profil distinct de caractéristiques de performance.

Nitrure (Les bêtes de somme)

Les revêtements de nitrure sont formés en introduisant de l'azote gazeux dans la chambre à vide, qui réagit avec le métal source vaporisé. Ce sont les revêtements PVD les plus courants en raison de leur excellent équilibre entre dureté, résistance à l'usure et stabilité.

- Nitrure de titane (TiN) : Souvent considéré comme la norme de l'industrie. Il est connu pour sa couleur or, sa dureté polyvalente et son bon pouvoir lubrifiant, ce qui le rend idéal pour les outils de coupe et les finitions décoratives.

- Nitrure de chrome (CrN) : Offre une résistance à la corrosion supérieure à celle du TiN et a un aspect métallique argenté. Il est fréquemment utilisé dans les environnements très humides ou pour les composants nécessitant une combinaison de protection contre l'usure et la rouille.

- Nitrure d'aluminium-titane (AlTiN) : Ce revêtement composite avancé est conçu pour les applications à haute température. L'aluminium forme une couche d'oxyde protectrice à haute température, faisant de l'AlTiN un excellent choix pour l'usinage à grande vitesse et les outils de coupe à sec.

Carbures et Carbonitrures (Pour une dureté extrême)

En introduisant des gaz contenant du carbone (comme le méthane ou l'acétylène), des revêtements encore plus durs peuvent être formés. Ceux-ci sont spécifiés pour les applications d'usure les plus exigeantes.

- Carbure de titane (TiC) : L'un des matériaux céramiques les plus durs, offrant une résistance exceptionnelle à l'abrasion.

- Carbonitrure de titane (TiCN) : Ce revêtement combine les propriétés du TiN et du TiC, ce qui se traduit par une dureté supérieure à celle du TiN mais avec moins de contraintes internes que le TiC, améliorant la ténacité.

- Carbone amorphe (DLC) : Une classe unique de matériau de carbone amorphe qui présente certaines des propriétés du diamant naturel. Les revêtements DLC offrent une combinaison inégalée de faible frottement et de haute dureté.

Oxydes (Pour l'isolation et l'optique)

Bien que moins courants pour la résistance à l'usure, les revêtements d'oxyde sont essentiels dans d'autres domaines. Ils sont formés en introduisant de l'oxygène comme gaz réactif.

- Oxyde d'aluminium (Al₂O₃) : Utilisé comme barrière thermique ou isolant électrique en raison de sa grande stabilité et de sa faible conductivité.

- Dioxyde de silicium (SiO₂) : Un matériau clé en optique et en électronique pour créer des couches antireflet ou des films isolants.

Métaux purs (Pour l'esthétique et la conductivité)

Parfois, l'objectif est simplement de déposer une fine couche d'un métal pur sans gaz réactifs.

- Aluminium, Cuivre, Or : Couramment déposés dans l'industrie électronique pour créer des chemins conducteurs sur les circuits.

- Chrome et Titane : Utilisés dans les applications décoratives pour une finition métallique brillante et durable sur tout, des pièces automobiles aux accessoires ménagers.

Comprendre les compromis

Le choix d'un matériau PVD implique d'équilibrer les exigences de performance avec les limitations pratiques. Il n'existe pas de revêtement "idéal" unique pour toutes les situations.

Coût vs. Performance

Les revêtements composites plus complexes, multicouches ou avancés comme l'AlTiN ou le DLC nécessitent des équipements et des contrôles de processus plus sophistiqués. Cela les rend considérablement plus chers à appliquer qu'un revêtement TiN standard et polyvalent.

Dureté vs. Fragilité

Il existe souvent un compromis direct entre la dureté d'un revêtement et sa ténacité. Les revêtements extrêmement durs peuvent parfois être fragiles, ce qui les rend susceptibles de s'écailler ou de se fissurer si la pièce sous-jacente fléchit ou est soumise à des chocs violents.

Adhérence et compatibilité du substrat

Le succès de tout revêtement PVD dépend de sa capacité à adhérer au matériau de base (le substrat). Certains revêtements adhèrent mieux à certains matériaux qu'à d'autres, et une préparation de surface appropriée de la pièce avant qu'elle n'entre dans la machine de revêtement est absolument essentielle au résultat final.

Faire le bon choix pour votre objectif

L'exigence principale de votre application doit guider votre sélection de matériaux.

- Si votre objectif principal est la résistance à l'usure générale et une finition dorée classique : Le nitrure de titane (TiN) est la solution la plus éprouvée et la plus rentable.

- Si votre objectif principal est la résistance à la corrosion ou une finition décorative semblable au chrome : Le nitrure de chrome (CrN) est le choix idéal pour sa ténacité et sa stabilité chimique.

- Si votre objectif principal est la performance à haute température, comme pour l'usinage à sec : Le nitrure d'aluminium-titane (AlTiN) fournit la barrière thermique nécessaire pour protéger l'outil.

- Si votre objectif principal est le frottement le plus faible possible et une dureté extrême : Un revêtement de carbone amorphe (DLC) est le choix premium pour les composants haute performance.

En fin de compte, comprendre ces options de matériaux vous permet de concevoir une surface avec des propriétés spécifiques, prévisibles et hautement optimisées pour votre besoin exact.

Tableau récapitulatif :

| Famille de matériaux | Exemples courants | Propriétés clés | Applications principales |

|---|---|---|---|

| Nitrure | Nitrure de titane (TiN), Nitrure de chrome (CrN), Nitrure d'aluminium-titane (AlTiN) | Dureté, résistance à l'usure, résistance à la corrosion (CrN), stabilité à haute température (AlTiN) | Outils de coupe, finitions décoratives, usinage à grande vitesse |

| Carbures/Carbonitrures | Carbure de titane (TiC), Carbonitrure de titane (TiCN), Carbone amorphe (DLC) | Dureté extrême, résistance à l'abrasion, faible frottement (DLC) | Applications d'usure exigeantes, composants haute performance |

| Oxydes | Oxyde d'aluminium (Al₂O₃), Dioxyde de silicium (SiO₂) | Isolation thermique, isolation électrique, antireflet | Électronique, optique, barrières thermiques |

| Métaux purs | Aluminium, Chrome, Or, Cuivre | Conductivité, finition métallique décorative | Électronique (circuits), revêtements décoratifs |

Besoin de concevoir la surface parfaite pour votre application ?

Le bon revêtement PVD peut améliorer considérablement les performances, la durabilité et l'esthétique de votre produit. KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables haute performance pour les processus de revêtement avancés. Notre expertise vous aide à sélectionner et à appliquer le matériau idéal, qu'il s'agisse de TiN pour une résistance générale à l'usure, de CrN pour une protection supérieure contre la corrosion, ou de DLC pour une dureté extrême et un faible frottement.

Discutons de vos exigences de projet et de la manière dont nos solutions peuvent concrétiser vos spécifications. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Dômes en diamant CVD pour applications industrielles et scientifiques

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Système de réacteur de dépôt chimique en phase vapeur par plasma micro-ondes MPCVD pour laboratoire et croissance de diamants

- Système de réacteur de machine MPCVD à résonateur cylindrique pour dépôt chimique en phase vapeur par plasma micro-ondes et croissance de diamants de laboratoire

- Matériaux diamantés dopés au bore par CVD

Les gens demandent aussi

- Les nanotubes de carbone peuvent-ils être utilisés comme vecteurs de médicaments et d'antigènes dans le corps humain ? Déverrouiller les thérapies ciblées et les vaccins

- Quels sont les facteurs affectant les propriétés optiques ? Maîtriser les influences atomiques et microstructurales

- Que sont les produits CVD ? Des matériaux haute performance construits atome par atome pour une durabilité supérieure

- À quoi servent les films minces ? Débloquez des propriétés de matériaux avancées pour vos applications

- Quel est le taux de pulvérisation ? Maîtriser la clé du contrôle de votre dépôt de couches minces

- Quelles sont les applications des films minces semi-conducteurs ? Le cœur de l'électronique moderne

- Quel est le but d'un film mince ? Ingénierie des surfaces pour des performances supérieures

- Quels matériaux et techniques sont utilisés pour créer des films minces ? Maîtrisez le dépôt de précision pour la recherche avancée en laboratoire