La valorisation du bio-pétrole brut n'est pas une option, mais une nécessité pour le transformer d'un intermédiaire corrosif et instable en un carburant ou une matière première chimique de valeur. Les principales méthodes pour y parvenir sont les processus chimiques comme l'hydrodésoxygénation (HDO) et le craquage catalytique, qui éliminent l'oxygène et créent des hydrocarbures stables, et les méthodes physiques comme l'émulsification, qui le préparent à la combustion directe.

Le défi principal du bio-pétrole brut est sa teneur élevée en oxygène et en eau, ce qui le rend acide, instable et immiscible avec les carburants conventionnels. Par conséquent, chaque méthode de valorisation est fondamentalement une stratégie de désoxygénation et de stabilisation pour augmenter sa valeur et sa compatibilité avec l'infrastructure énergétique existante.

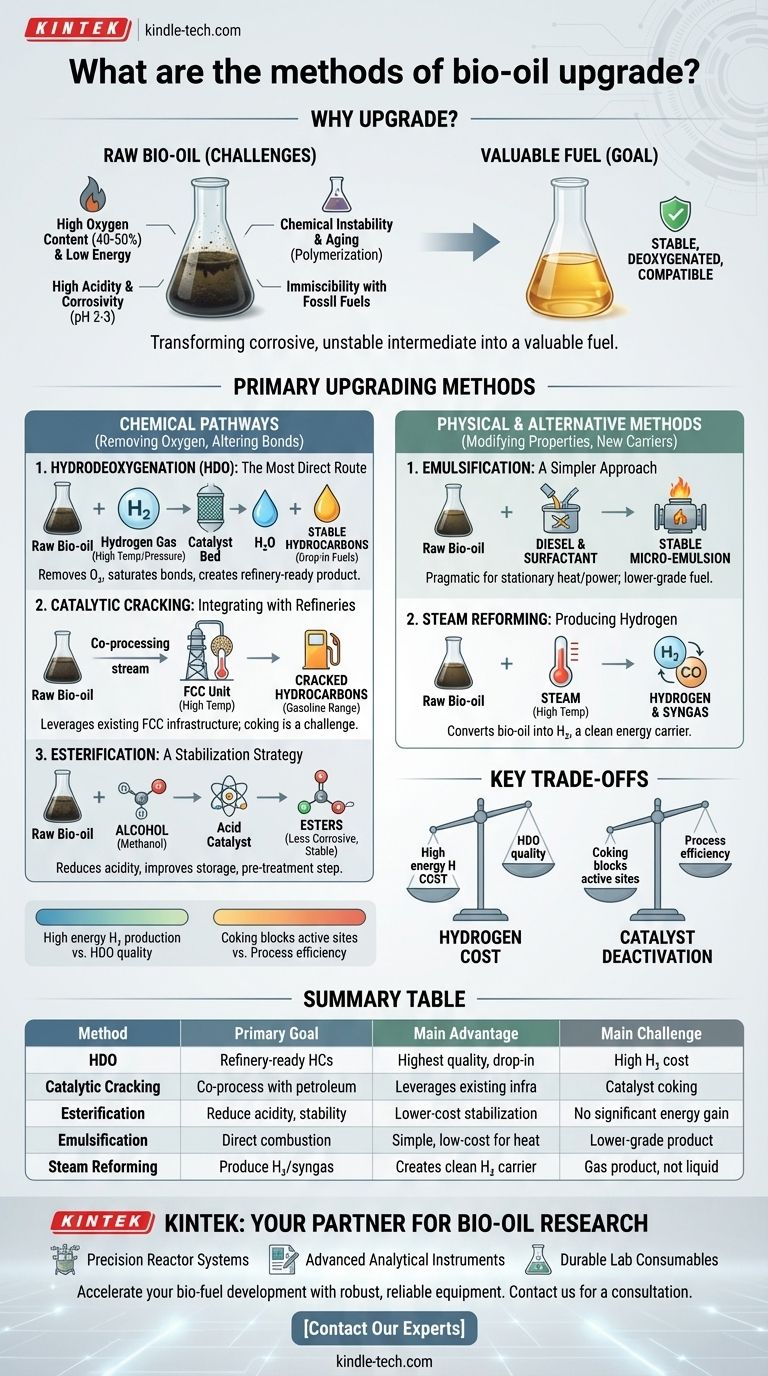

Pourquoi le bio-pétrole brut nécessite une valorisation

Le bio-pétrole brut, produit par la pyrolyse rapide de la biomasse, est un mélange complexe d'eau, de charbon de bois et de centaines de composés organiques oxygénés. Cette composition unique présente plusieurs défis techniques importants qui doivent être surmontés avant qu'il ne puisse être largement utilisé.

Teneur élevée en oxygène et faible valeur énergétique

La teneur en oxygène du bio-pétrole brut peut atteindre 40 à 50 % en poids. C'est la cause profonde de sa faible valeur calorifique, qui est généralement la moitié de celle du pétrole brut conventionnel. La valorisation vise à éliminer cet oxygène, augmentant ainsi la densité énergétique du produit final.

Instabilité chimique et vieillissement

Le bio-pétrole est thermiquement instable. Avec le temps, ou lorsqu'il est chauffé, ses composants réactifs (comme les aldéhydes et les cétones) polymérisent, entraînant une augmentation significative de la viscosité. Ce processus de "vieillissement" peut transformer l'huile liquide en une boue solide, créant des problèmes majeurs pour le stockage et le transport.

Acidité élevée et corrosivité

La présence d'acides organiques, principalement l'acide acétique et l'acide formique, rend le bio-pétrole brut très acide (pH 2-3). Ce niveau d'acidité le rend corrosif pour les matériaux de construction standard comme l'acier au carbone, nécessitant un équipement spécialisé et plus coûteux pour sa manipulation et son traitement.

Immiscibilité avec les combustibles fossiles

La nature très polaire du bio-pétrole, due à sa teneur élevée en oxygène et en eau, le rend immiscible avec les carburants hydrocarbonés non polaires comme l'essence et le diesel. Cela l'empêche d'être facilement mélangé et co-traité dans les raffineries de pétrole traditionnelles sans pré-traitement.

Principales voies de valorisation chimique

La valorisation chimique implique la rupture et la formation de liaisons chimiques pour modifier fondamentalement la composition du bio-pétrole, principalement en éliminant l'oxygène.

Hydrodésoxygénation (HDO) : La voie la plus directe

L'hydrodésoxygénation (HDO), également connue sous le nom d'hydrotraitement, est la méthode de valorisation la plus étudiée et la plus efficace. Le bio-pétrole est mis en réaction avec de l'hydrogène gazeux à des températures élevées (300-400°C) et des pressions élevées sur un catalyseur.

Le processus élimine l'oxygène sous forme d'eau, sature les doubles liaisons et crée un produit stable, riche en hydrocarbures. L'huile résultante a une valeur calorifique beaucoup plus élevée et ressemble aux fractions de pétrole brut conventionnel, ce qui la rend appropriée pour un raffinage ultérieur en carburants "drop-in".

Craquage catalytique : Intégration avec les raffineries

Cette approche implique l'introduction du bio-pétrole dans un craqueur catalytique fluidisé (FCC), une unité standard dans la plupart des raffineries de pétrole. Les températures élevées et le catalyseur de l'unité FCC craquent les grandes molécules oxygénées en hydrocarbures plus petits et plus précieux de la gamme de l'essence.

Une stratégie courante est le co-traitement, où un petit flux de bio-pétrole est introduit dans le FCC avec le flux principal de gazole de pétrole. Cela tire parti de l'infrastructure existante de plusieurs milliards de dollars, mais pose des défis importants liés à la désactivation du catalyseur et à la formation de coke.

Estérification : Une stratégie de stabilisation

L'estérification cible spécifiquement les acides carboxyliques corrosifs du bio-pétrole. En faisant réagir l'huile avec un alcool (comme le méthanol ou l'éthanol) en présence d'un catalyseur acide, les acides organiques sont convertis en esters moins corrosifs et plus stables.

Cette méthode améliore principalement la stabilité au stockage et réduit l'acidité du bio-pétrole. Cependant, elle n'augmente pas significativement la valeur calorifique, elle est donc souvent considérée comme une étape de pré-traitement plutôt qu'une solution de valorisation complète.

Méthodes physiques et alternatives

Ces méthodes modifient les propriétés physiques du bio-pétrole ou le convertissent en différents vecteurs énergétiques, souvent avec un investissement en capital moindre.

Émulsification : Une approche plus simple pour la combustion

L'émulsification est un processus de mélange physique. Le bio-pétrole est mélangé avec un carburant hydrocarboné (généralement du diesel) et un tensioactif pour créer une micro-émulsion stable.

Cela permet de brûler le bio-pétrole dans les moteurs diesel, les fours ou les chaudières existants avec une modification minimale. C'est une voie pragmatique et peu coûteuse pour utiliser le bio-pétrole pour la production de chaleur et d'électricité stationnaire, mais elle ne produit pas un carburant de transport de haute qualité.

Reformage à la vapeur : Produire de l'hydrogène au lieu de carburant

Plutôt que de convertir le bio-pétrole en carburant liquide, le reformage à la vapeur l'utilise comme matière première pour produire de l'hydrogène ou du syngaz (un mélange d'hydrogène et de monoxyde de carbone).

Dans ce processus à haute température, le bio-pétrole réagit avec la vapeur pour produire un produit gazeux. Cela positionne le bio-pétrole non pas comme un substitut direct de carburant, mais comme une source renouvelable pour la production d'hydrogène, un produit chimique industriel essentiel et un vecteur d'énergie propre.

Comprendre les compromis

Aucune méthode de valorisation n'est parfaite ; chacune implique un équilibre entre efficacité, coût et complexité.

Le dilemme de l'hydrogène

L'HDO est très efficace mais repose sur de grandes quantités d'hydrogène à haute pression. La production de cet hydrogène est énergivore et coûteuse, ce qui représente un coût opérationnel majeur et un goulot d'étranglement potentiel pour la viabilité économique du processus.

Désactivation du catalyseur et cokéfaction

Le bio-pétrole est notoirement difficile pour les catalyseurs. Sa tendance à polymériser crée du coke, un solide carboné qui se dépose sur la surface du catalyseur, bloquant les sites actifs et réduisant son efficacité. Cette désactivation rapide est un obstacle technique majeur, en particulier pour le craquage catalytique.

Complexité du processus vs. Qualité du produit

Il existe une relation directe entre l'intensité du processus de valorisation et la qualité du produit final. Des méthodes plus douces et moins coûteuses comme l'estérification ou l'émulsification donnent un produit de qualité inférieure avec des applications limitées. En revanche, les processus à forte intensité de capital comme l'HDO produisent un carburant hydrocarboné de haute qualité et fongible.

Adapter la méthode à l'objectif

La stratégie de valorisation optimale est entièrement dictée par vos exigences en matière de produit final et vos contraintes opérationnelles.

- Si votre objectif principal est de produire des carburants de transport "drop-in" : L'HDO est la voie la plus directe pour créer un produit hydrocarboné de haute qualité, prêt pour la raffinerie, bien qu'elle entraîne des coûts d'investissement et d'exploitation élevés.

- Si votre objectif principal est de tirer parti de l'infrastructure de raffinage existante : Le co-traitement dans une unité FCC offre une voie d'intégration intéressante, mais des recherches importantes sont encore nécessaires pour surmonter les défis liés à la cokéfaction et à la stabilité du catalyseur.

- Si votre objectif principal est de stabiliser le bio-pétrole pour le stockage ou l'utilisation locale : L'estérification offre une méthode ciblée et moins coûteuse pour réduire la corrosivité et empêcher la dégradation de l'huile pendant le transport ou le stockage.

- Si votre objectif principal est l'utilisation immédiate dans des moteurs ou des chaudières stationnaires : L'émulsification offre la solution la plus pragmatique et la plus rentable pour utiliser le bio-pétrole comme substitut du fioul ou du diesel dans les applications de production d'énergie stationnaire.

En fin de compte, le choix de la bonne stratégie de valorisation du bio-pétrole dépend d'une évaluation lucide de vos exigences en matière de produit final, de l'infrastructure disponible et des contraintes économiques.

Tableau récapitulatif :

| Méthode | Processus clé | Objectif principal | Principal avantage | Principal défi |

|---|---|---|---|---|

| Hydrodésoxygénation (HDO) | H₂ haute pression avec catalyseur | Produire des hydrocarbures prêts pour la raffinerie | Potentiel de carburant "drop-in" de la plus haute qualité | Consommation et coût élevés de l'hydrogène |

| Craquage catalytique | Craquage en unité FCC avec catalyseur | Co-traiter avec les flux pétroliers | Tire parti de l'infrastructure de raffinage existante | Désactivation du catalyseur par cokéfaction |

| Estérification | Réaction avec alcool et catalyseur | Réduire l'acidité et améliorer la stabilité | Stabilisation à moindre coût | N'augmente pas significativement la valeur énergétique |

| Émulsification | Mélange avec diesel et tensioactif | Permettre la combustion directe dans les moteurs/chaudières | Simple, peu coûteux pour la chaleur/l'énergie | Produit de qualité inférieure, pas pour le carburant de transport |

| Reformage à la vapeur | Réaction avec la vapeur à haute température | Produire de l'hydrogène/syngaz | Crée un vecteur d'énergie propre (H₂) | Passe d'un carburant liquide à un gaz |

Prêt à améliorer votre processus de bio-pétrole ?

Naviguer dans les complexités de la valorisation du bio-pétrole nécessite un équipement robuste et fiable. Que vous développiez un nouveau processus catalytique ou que vous en augmentiez un existant, KINTEK est votre partenaire de confiance pour des solutions de laboratoire haute performance.

Nous fournissons les outils dont vous avez besoin pour réussir :

- Systèmes de réacteurs de précision pour les expériences d'hydrodésoxygénation (HDO) et de craquage catalytique.

- Instruments d'analyse avancés pour surveiller la qualité des produits et les performances des catalyseurs.

- Consommables de laboratoire durables conçus pour gérer la nature corrosive du bio-pétrole brut.

En vous associant à KINTEK, vous avez accès à des équipements qui améliorent l'efficacité et la précision de votre recherche, vous aidant à surmonter plus rapidement les défis tels que la désactivation des catalyseurs et l'optimisation des processus.

Discutons de la manière dont nos équipements de laboratoire spécialisés peuvent accélérer votre développement de biocarburants. Contactez nos experts dès aujourd'hui pour une consultation personnalisée !

Guide Visuel

Produits associés

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Moule de presse anti-fissuration pour usage en laboratoire

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Tamis de laboratoire et machines de tamisage

Les gens demandent aussi

- Quels sont les différents types de pyrolyse des déchets en énergie ? Un guide pour la production de biochar, de bio-huile et de syngaz

- Quelles sont les principales utilisations des congélateurs à ultra-basse température (ULT) dans les laboratoires ? Préservez vos échantillons les plus précieux

- Quel est le problème avec la boue d'huile ? C'est le précurseur d'une défaillance catastrophique du moteur.

- Quels sont les éléments du bio-fioul ? Décrypter la chimie du carburant renouvelable

- Pourquoi utilise-t-on un nettoyeur à ultrasons avec de l'éthanol pour traiter des échantillons d'alliage ? Assurer des résultats de liaison par diffusion supérieurs

- Le métal se dilate-t-il sous l'effet de la chaleur ou se contracte-t-il sous l'effet du froid ? L'explication scientifique de la dilatation thermique

- Qu'est-ce que le revêtement par pulvérisation cathodique ? Un procédé de dépôt de couches minces haute performance

- Qu'est-ce que la pulvérisation cathodique d'or pour le MEB ? Prévenir la charge et améliorer la qualité d'image pour les échantillons non conducteurs