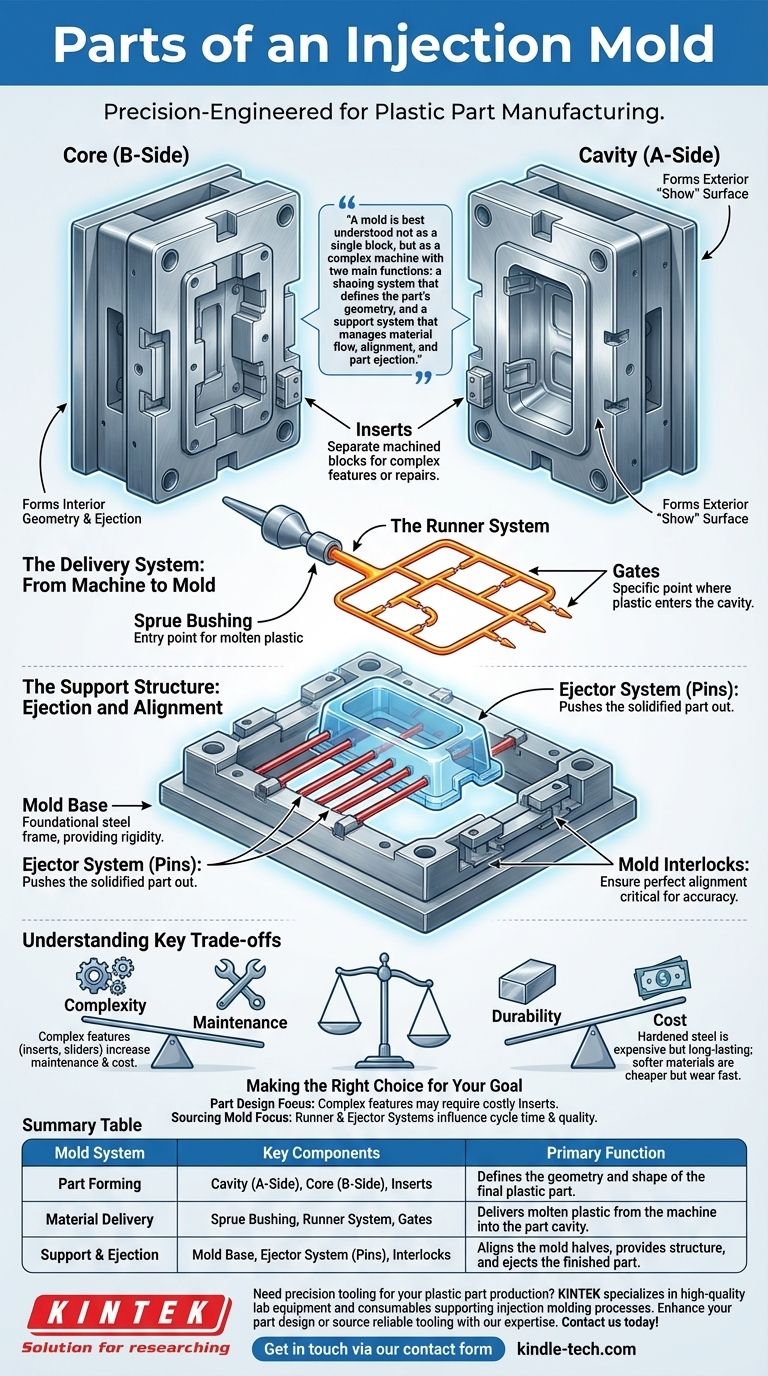

À la base, un moule d'injection est un outil en acier de précision composé de deux moitiés principales — le Noyau et la Cavité — qui forment l'espace négatif de la pièce en plastique finale. Ceux-ci sont logés dans une Base de moule standardisée et soutenus par plusieurs systèmes critiques qui fournissent le plastique fondu, refroidissent la pièce et l'éjectent en toute sécurité.

Un moule doit être compris non pas comme un simple bloc, mais comme une machine complexe dotée de deux fonctions principales : un système de formage qui définit la géométrie de la pièce, et un système de support qui gère le flux de matière, l'alignement et l'éjection de la pièce.

Le cœur du moule : Former la pièce

Les composants qui façonnent directement le plastique fondu sont les plus critiques pour déterminer la qualité, l'apparence et la fonction de la pièce finale. Ces pièces sont situées sur les deux moitiés du moule.

La Cavité (côté A)

La Cavité est la moitié du moule qui forme généralement la surface extérieure, ou "visible", d'une pièce. C'est souvent la moitié la moins complexe et elle est généralement montée sur le plateau fixe de la machine de moulage.

Le Noyau (côté B)

Le Noyau est l'autre moitié du moule qui forme la géométrie intérieure de la pièce. Il est généralement monté sur le plateau mobile et contient également le système d'éjection nécessaire pour pousser la pièce finie vers l'extérieur.

Inserts

Les Inserts sont des blocs d'acier usinés séparément qui sont insérés dans des poches à l'intérieur du noyau ou de la cavité. Ils sont utilisés pour créer des caractéristiques complexes, faciliter les réparations ou permettre de fabriquer différentes versions d'une pièce à partir du même moule de base.

Le système de distribution : De la machine au moule

Avant que le plastique puisse être façonné, il doit voyager de la machine de moulage par injection vers la cavité. Ceci est géré par un réseau de canaux.

Buse d'injection

La Buse d'injection est le point d'entrée du plastique fondu. C'est une buse en acier trempé qui s'appuie contre la buse du cylindre de la machine de moulage, créant un chemin étanche pour que le matériau entre dans le moule.

Le système de canaux

Le Système de canaux est une série de canaux usinés dans la face du moule qui distribue le plastique de la buse aux cavités individuelles des pièces. La conception du canal est essentielle pour assurer un remplissage uniforme de toutes les cavités.

Gates (seuils d'injection)

Le Seuil d'injection est le point spécifique où le plastique quitte le canal et entre dans la cavité de la pièce. La taille, le type et l'emplacement du seuil ont un impact majeur sur l'aspect esthétique final et l'intégrité structurelle de la pièce.

La structure de support : Éjection et alignement

Ces composants ne façonnent pas le plastique mais sont essentiels au bon fonctionnement du moule cycle après cycle avec une grande précision.

La base du moule

La Base du moule est le cadre en acier fondamental qui maintient le noyau, la cavité et tous les autres composants ensemble. Elle agit comme le châssis, offrant rigidité et points de montage pour l'installation dans la machine de moulage.

Le système d'éjection

Le Système d'éjection est le mécanisme qui pousse la pièce solidifiée hors de la moitié du noyau du moule après son ouverture. Ses composants les plus courants sont les Broches d'éjection, qui sont des tiges rondes qui pressent contre la pièce pour forcer sa libération.

Verrous de moule

Les Verrous sont des éléments usinés avec précision sur chaque moitié du moule qui s'engagent lorsque le moule se ferme. Ils assurent un alignement parfait entre le noyau et la cavité, ce qui est essentiel pour maintenir une épaisseur de paroi constante et la précision de la pièce.

Comprendre les compromis clés

La conception d'un moule est une série de compromis d'ingénierie qui équilibrent performance, longévité et coût.

Complexité vs. Maintenance

L'ajout de composants comme des inserts, des tiroirs pour les contre-dépouilles ou des systèmes de canaux chauds complexes permet des conceptions de pièces plus complexes. Cependant, chaque ajout augmente le coût initial et introduit un point de défaillance potentiel ou de maintenance requise.

Durabilité vs. Coût

Le choix de l'acier est un facteur de coût principal. Un moule fabriqué en acier pré-trempé plus doux ou en aluminium est beaucoup moins cher et plus rapide à usiner, mais s'usera rapidement. Un moule en acier à outils entièrement trempé est coûteux mais peut produire des millions de pièces de manière fiable.

Faire le bon choix pour votre objectif

Comprendre ces composants vous permet de prendre de meilleures décisions, que vous conceviez un produit ou que vous vous approvisionniez en outillage.

- Si votre objectif principal est la conception de pièces : Portez une attention particulière à la manière dont votre géométrie sera formée par le Noyau et la Cavité, car des caractéristiques complexes peuvent nécessiter des Inserts coûteux ou des mouvements latéraux.

- Si votre objectif principal est l'approvisionnement en moules : Examinez attentivement les devis pour comprendre le Système de canaux et le Système d'éjection proposés, car ceux-ci influencent fortement le temps de cycle et la qualité des pièces.

En fin de compte, considérer le moule comme un système intégré de composants spécialisés est la première étape vers une fabrication réussie de pièces en plastique.

Tableau récapitulatif :

| Système de moule | Composants clés | Fonction principale |

|---|---|---|

| Formage de la pièce | Cavité (côté A), Noyau (côté B), Inserts | Définit la géométrie et la forme de la pièce en plastique finale. |

| Distribution de la matière | Buse d'injection, Système de canaux, Seuils d'injection | Fournit le plastique fondu de la machine à la cavité de la pièce. |

| Support et éjection | Base du moule, Système d'éjection (Broches), Verrous | Aligne les moitiés du moule, fournit la structure et éjecte la pièce finie. |

Besoin d'un outillage de précision pour votre production de pièces en plastique ?

KINTEK est spécialisé dans la fourniture d'équipements de laboratoire et de consommables de haute qualité qui soutiennent les processus de fabrication avancés comme le moulage par injection. Que vous optimisiez la conception de vos pièces ou que vous recherchiez un outillage fiable, notre expertise peut vous aider à obtenir des résultats et une efficacité supérieurs.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos besoins en laboratoire et en fabrication. Contactez-nous via notre formulaire de contact !

Guide Visuel

Produits associés

- Moules de Pressage Isostatique pour Laboratoire

- Fabricant de pièces personnalisées en PTFE Téflon pour tige de récupération d'agitateur magnétique en PTFE

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Homogénéisateur de laboratoire haute performance pour la R&D pharmaceutique, cosmétique et alimentaire

- Mélangeur interne de laboratoire pour caoutchouc, machine à pétrir pour le mélange et le pétrissage

Les gens demandent aussi

- Comment une presse isostatique à chaud (HIP) améliore-t-elle la densification du W-Cu ? Atteindre une densité proche de la théorie grâce à une haute pression

- Quelle est la fonction des moules de pression à haute résistance pour les poudres de cuivre nanostructurées ? Atteindre une densification de haute pureté

- Comment une presse isostatique à chaud (HIP) améliore-t-elle les alliages AlFeTiCrZnCu ? Atteindre une dureté de 10 GPa et une densité maximale

- Comment les moules en acier et les équipements hydrauliques collaborent-ils pour le moulage à haute densité ? Optimisation de la préparation du corps vert FGM WC/Cu

- Qu'est-ce qu'un moule dans la fabrication ? Débloquez la production de masse avec un outillage de précision