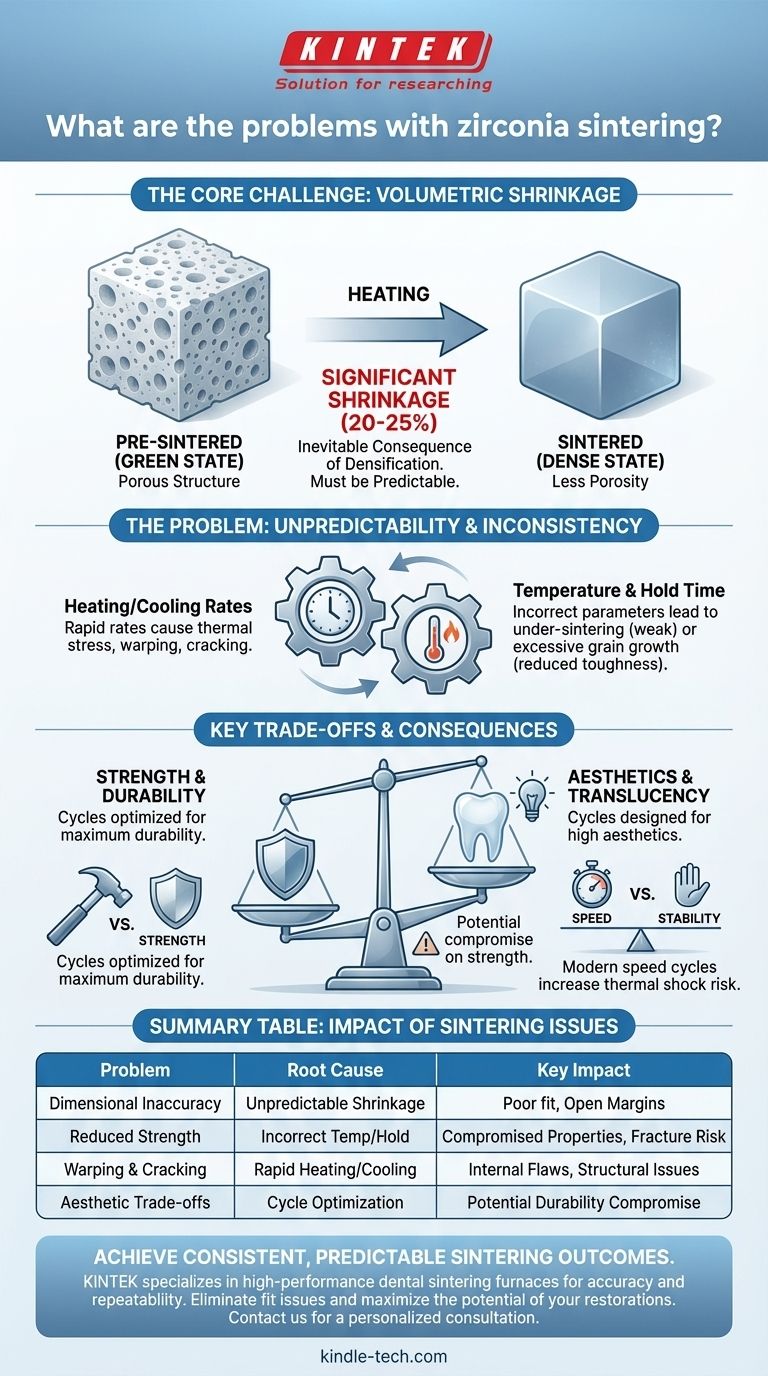

Le problème fondamental de la cuisson de la zircone est un retrait volumique important et potentiellement imprévisible. Ce processus, essentiel pour augmenter la densité et la résistance du matériau, peut entraîner des imprécisions dimensionnelles dans la restauration finale, causant des problèmes d'ajustement, de fonction et de longévité s'il n'est pas contrôlé avec précision.

La cuisson est une étape nécessaire qui transforme une structure de zircone poreuse et faible en une céramique dense et solide. Cependant, le mécanisme même qui confère cette résistance — la fusion des particules et la densification — est également la principale source de son plus grand défi : contrôler le retrait substantiel pour garantir que le produit final est dimensionnellement précis.

Le Défi Principal : Gérer le Retrait Volumique

La cuisson consiste à chauffer la zircone à l'état « vert » (moulue, non frittée) à une température élevée, inférieure à son point de fusion. Cela provoque la fusion des particules individuelles de zircone, éliminant les espaces vides (porosité) entre elles et augmentant considérablement la densité et la résistance du matériau.

La Conséquence Inévitable de la Densification

Cette réduction de la porosité se traduit directement par une réduction du volume. La zircone peut se rétracter de 20 à 25 % lors d'un cycle de cuisson correctement exécuté. Ce n'est pas un défaut du matériau, mais un aspect fondamental de son traitement.

Le défi est que ce retrait doit être parfaitement uniforme et prévisible. Le logiciel de conception et le processus de fraisage doivent tenir compte avec précision de ce changement, en agrandissant la restauration pré-frittée du montant exact de ce qu'elle est censée se rétracter.

Quand le Retrait Devient un Problème

Les problèmes surviennent lorsque le retrait réel s'écarte du montant prévu. Même un petit écart peut entraîner une restauration qui ne s'ajuste pas à la préparation du patient, provoquant des marges ouvertes, un mauvais siège et, finalement, un échec clinique. Cette variabilité est à l'origine de la plupart des problèmes liés à la cuisson.

Décortiquer les Complexités du Cycle de Cuisson

De nombreux échecs sont attribués à des incohérences ou des erreurs dans le cycle de cuisson lui-même. Les paramètres du processus de chauffage et de refroidissement sont essentiels pour obtenir le résultat souhaité.

Impact de la Température et du Temps de Maintien

La température finale et la durée pendant laquelle elle est maintenue influencent directement la densité finale et la taille des grains de la zircone. Cuire à une température trop basse ou pendant une durée trop courte peut entraîner une pièce sous-frittée avec une porosité résiduelle, compromettant sa résistance mécanique.

Inversement, des températures excessivement élevées peuvent entraîner une croissance excessive des grains, ce qui peut paradoxalement réduire la ténacité du matériau et sa résistance à la fracture.

Le Danger des Vitesses de Chauffage et de Refroidissement

La vitesse à laquelle le four monte et descend en température est tout aussi importante. Augmenter la température trop rapidement peut créer des gradients thermiques dans le matériau, provoquant des contraintes internes pouvant entraîner un gauchissement ou même des fissures microscopiques qui compromettent l'intégrité du produit final.

Comprendre les Compromis Clés

L'optimisation d'un cycle de cuisson est souvent un exercice d'équilibre entre des propriétés concurrentes. Comprendre ces compromis est crucial pour le dépannage et l'obtention de résultats cohérents.

Résistance vs. Esthétique

Différentes températures de cuisson peuvent affecter la translucidité finale de la zircone. Souvent, les cycles conçus pour une translucidité plus élevée et une meilleure esthétique peuvent entraîner une résistance à la flexion légèrement inférieure par rapport aux cycles optimisés uniquement pour une durabilité maximale. Le choix dépend des exigences cliniques de la restauration.

Vitesse vs. Stabilité

Les cycles modernes de « cuisson rapide » offrent des gains de temps significatifs, ce qui constitue un avantage majeur pour le flux de travail clinique. Cependant, ces cycles accélérés utilisent des vitesses de chauffage et de refroidissement beaucoup plus rapides, ce qui augmente le risque de choc thermique et de contrainte interne, nécessitant un four très précis et bien entretenu pour réussir.

Obtenir des Résultats de Cuisson Prévisibles

Votre approche de la cuisson doit être guidée par votre objectif clinique ou de production principal. La cohérence est obtenue en contrôlant méticuleusement les variables du processus.

- Si votre objectif principal est un ajustement prévisible : Calibrez régulièrement votre four et utilisez de la zircone d'un fabricant réputé avec un facteur de retrait cohérent et bien documenté.

- Si votre objectif principal est une résistance maximale : Respectez strictement le cycle recommandé par le fabricant pour la cuisson conventionnelle, en évitant les raccourcis sur les temps de maintien ou les périodes de refroidissement.

- Si votre objectif principal est une esthétique élevée : Utilisez un matériau de zircone et un cycle de cuisson correspondant spécifiquement conçus pour une translucidité élevée, en acceptant le compromis potentiel sur la résistance absolue.

En fin de compte, maîtriser la cuisson de la zircone nécessite de la considérer non pas comme une simple étape de chauffage, mais comme un processus d'ingénierie thermique précis essentiel au succès de la restauration finale.

Tableau Récapitulatif :

| Problème | Cause Profonde | Impact Clé |

|---|---|---|

| Imprécision Dimensionnelle | Retrait volumique imprévisible ou non uniforme (20-25 %) | Mauvais ajustement, marges ouvertes, échec clinique |

| Résistance Réduite | Température/temps de maintien incorrects (sous-cuisson ou croissance excessive des grains) | Propriétés mécaniques compromises, risque de fracture |

| Gauchissement et Fissuration | Vitesses de chauffage/refroidissement rapides provoquant des contraintes thermiques | Défauts internes, problèmes d'intégrité structurelle |

| Compromis Esthétiques | Optimisation du cycle pour la translucidité par rapport à la résistance | Compromis potentiel sur la durabilité pour l'esthétique |

Obtenez des résultats de cuisson cohérents et prévisibles pour votre laboratoire dentaire. Les défis liés au retrait volumique, au contrôle de la température et à l'optimisation des cycles exigent un équipement précis et fiable. KINTEK se spécialise dans les fours de cuisson dentaire haute performance conçus pour la précision et la répétabilité. Laissez nos experts vous aider à choisir le four adapté pour éliminer les problèmes d'ajustement et maximiser la résistance et l'esthétique de vos restaurations en zircone.

Contactez-nous dès aujourd'hui pour une consultation personnalisée afin de discuter des besoins spécifiques de votre laboratoire !

Guide Visuel

Produits associés

- Four de Frittage de Céramique de Porcelaine Dentaire Zircone Fauteuil avec Transformateur

- Four de Frittage de Porcelaine Dentaire sous Vide

- Four de frittage de fil de molybdène sous vide pour le frittage sous vide

- Four à moufle haute température pour déliantage et pré-frittage en laboratoire

- Four à tube de laboratoire à haute température de 1700℃ avec tube en alumine

Les gens demandent aussi

- À quelle fréquence un four à porcelaine doit-il être calibré ? Optimisez votre programme de cuisson pour des résultats parfaits

- Quelle est la température de frittage du zirconium ? Un guide pour la plage de 1400°C-1600°C pour les laboratoires dentaires

- Que fait un four dentaire ? Obtenez des restaurations dentaires parfaites et réalistes

- Quels sont les avantages des bridges en zircone ? Une solution durable et sans métal pour un sourire naturel

- Pourquoi la zircone est-elle frittée ? Pour libérer tout son potentiel de résistance et d'esthétique

- Les dentistes utilisent-ils encore la porcelaine ? Découvrez les céramiques de haute technologie qui transforment la dentisterie moderne

- Quel est l'avantage de cuire la porcelaine sous vide ? Obtenir des restaurations dentaires plus denses, plus solides et plus esthétiques

- Comment réparer une dent en céramique cassée ? Obtenez des solutions professionnelles de réparation et de restauration