Les revêtements de carbone de type diamant (DLC) sont une classe de films de carbone amorphe définis par une combinaison unique de propriétés que l'on trouve généralement uniquement dans le diamant naturel. Leurs caractéristiques principales sont une dureté exceptionnelle, un coefficient de friction extrêmement faible et une résistance élevée à l'usure, ce qui en fait un choix de premier ordre pour protéger les composants critiques contre la défaillance mécanique.

Le terme « DLC » ne fait pas référence à un matériau unique, mais à une famille de revêtements. Le principal défi pour tout ingénieur est de comprendre que les propriétés du DLC peuvent être ajustées avec précision, ce qui signifie que le succès réside non seulement dans le choix du DLC, mais dans la sélection du type de DLC approprié pour une application spécifique.

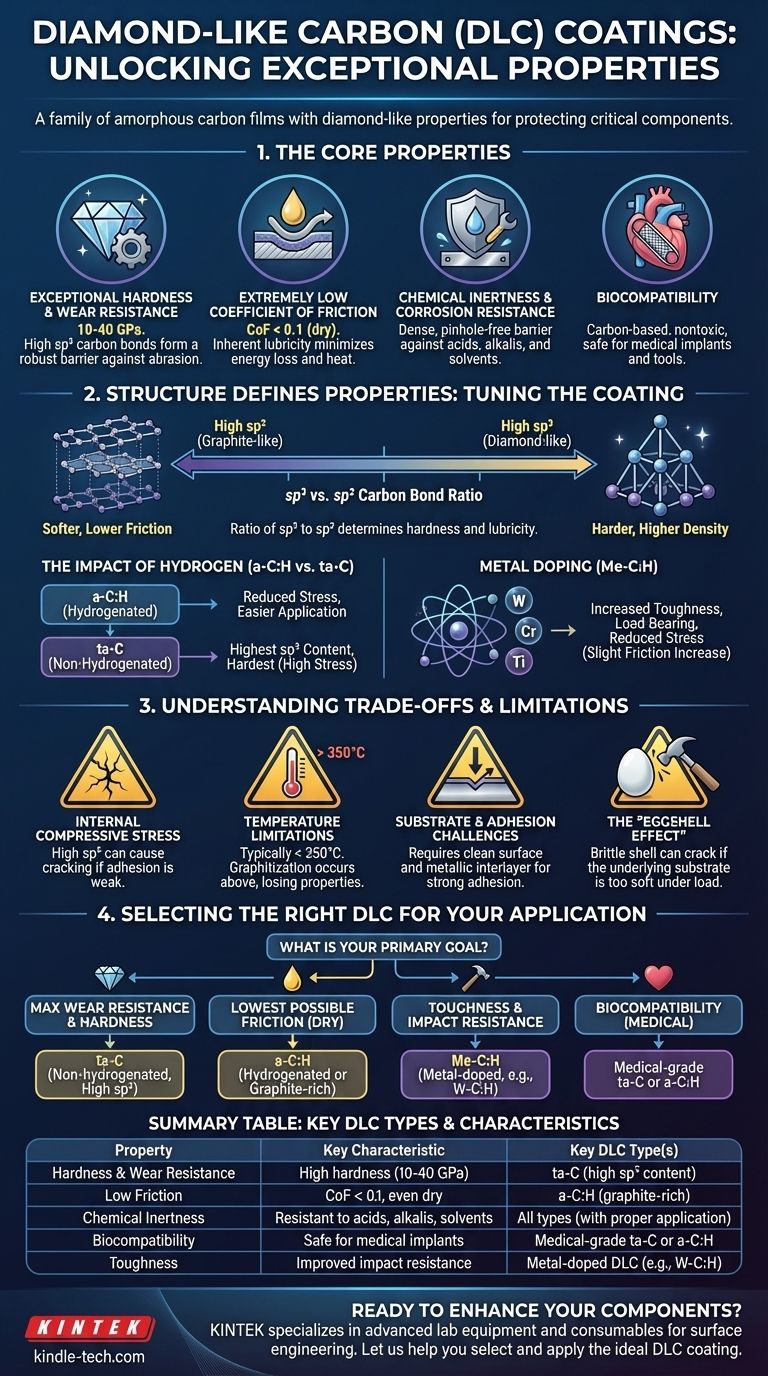

Les propriétés fondamentales qui définissent le DLC

La valeur du DLC provient de sa capacité à conférer des propriétés de type diamant à la surface de matériaux moins durables comme l'acier, l'aluminium et le titane.

Dureté et résistance à l'usure exceptionnelles

Les revêtements DLC sont exceptionnellement durs, mesurant souvent entre 10 et 40 GPa (GigaPascals). À titre de comparaison, la plupart des aciers trempés sont inférieurs à 10 GPa.

Cette dureté provient d'une structure amorphe dense contenant un pourcentage élevé de liaisons carbone hybridées sp³, le même type de liaisons incroyablement solides que l'on trouve dans le diamant naturel. Cette structure fournit une barrière robuste qui protège directement la surface d'un composant contre l'usure abrasive et adhésive.

Coefficient de friction extrêmement faible

L'une des propriétés les plus précieuses du DLC est sa lubrification inhérente. De nombreuses variantes de DLC présentent un coefficient de friction inférieur à 0,1, un niveau généralement associé à des conditions humides et lubrifiées, alors que le DLC peut l'atteindre dans un environnement sec.

Cette friction ultra-faible minimise la perte d'énergie, réduit la génération de chaleur entre les pièces mobiles et empêche le grippage de surface sous forte charge.

Inertie chimique et résistance à la corrosion

La nature dense et sans micropores d'un revêtement DLC bien appliqué en fait une excellente barrière chimique. Il est largement inerte et ne réagit pas avec les acides, les alcalis ou les solvants courants.

Cette propriété protège le matériau de substrat sous-jacent contre la corrosion et les attaques chimiques, prolongeant la durée de vie des composants dans des environnements opérationnels difficiles.

Biocompatibilité

Étant principalement composés de carbone, de nombreuses formes de DLC sont biocompatibles. Elles ne libèrent pas d'éléments toxiques dans le corps et ne déclenchent pas de réponse immunitaire significative.

Ceci a fait du DLC un revêtement essentiel pour les implants médicaux, tels que les articulations orthopédiques, les stents coronariens et les instruments chirurgicaux, où la résistance à l'usure et la sécurité biologique sont primordiales.

Pourquoi le « DLC » n'est pas un seul matériau : le rôle de la structure

Les propriétés spécifiques d'un revêtement DLC sont déterminées par sa structure atomique. Comprendre ces variations est essentiel pour choisir la bonne formulation.

Le rapport des liaisons carbone sp³ contre sp²

La caractéristique déterminante de tout DLC est le rapport entre les liaisons sp³ de type diamant et les liaisons sp² de type graphite.

- Une teneur élevée en sp³ se traduit par une dureté, une rigidité et une densité plus élevées.

- Une teneur élevée en sp² se traduit par un revêtement plus tendre, mais contribue à une friction plus faible et à une meilleure lubrification.

Le processus de dépôt est contrôlé pour obtenir le rapport idéal pour l'application prévue.

L'impact de l'hydrogène (a-C:H vs. ta-C)

Les DLC sont largement classés en fonction de la présence d'hydrogène.

- Le carbone amorphe hydrogéné (a-C:H) est le type le plus courant. L'hydrogène aide à stabiliser la structure atomique et à réduire la contrainte interne, facilitant son application.

- Le carbone amorphe tétraédrique (ta-C) n'est pas hydrogéné et présente la plus forte concentration de liaisons sp³. C'est la forme de DLC la plus dure et la plus proche du diamant, mais elle contient une contrainte interne importante.

L'utilisation de l'alliage métallique (Me-C:H)

Pour ajuster davantage les propriétés, des métaux tels que le tungstène (W), le chrome (Cr) ou le titane (Ti) peuvent être incorporés dans la structure DLC.

L'alliage métallique peut augmenter la ténacité du revêtement, améliorer sa capacité de charge et réduire la contrainte interne élevée. Cependant, cela se fait souvent au prix d'une légère augmentation du coefficient de friction par rapport au DLC pur.

Comprendre les compromis et les limites

Bien que puissants, les revêtements DLC ne sont pas une solution universelle. Leurs limites doivent être respectées pour une application réussie.

Contrainte de compression interne

Ce qui rend certains DLC durs — une forte teneur en sp³ — crée également une forte contrainte de compression interne. Si cette contrainte dépasse la force d'adhérence du revêtement au substrat, il peut se fissurer ou se délaminer spontanément. Cela est souvent géré par des couches d'adhérence spécialisées et des contrôles de processus.

Limites de température

La plupart des revêtements DLC disponibles dans le commerce, en particulier les formes hydrogénées, sont limités à des températures de service inférieures à 350 °C (660 °F). Au-dessus de cette température, la structure commence à se décomposer lors d'un processus appelé graphitisation, où les liaisons sp³ dures se convertissent en liaisons sp² tendres, provoquant la perte des propriétés bénéfiques du revêtement.

Défis liés au substrat et à l'adhérence

Le DLC nécessite une surface extrêmement propre et souvent une couche intermédiaire métallique pour obtenir une forte adhérence. De plus, les méthodes d'application les plus courantes (dépôt physique en phase vapeur) sont des processus à ligne de visée, ce qui rend difficile le revêtement uniforme des géométries internes complexes.

L'« effet coquille d'œuf »

Les revêtements DLC sont extrêmement durs mais aussi très minces et cassants. Si le substrat sous-jacent est trop tendre, un impact net peut déformer le substrat, provoquant la fissuration et la défaillance de la « coque » DLC rigide. Le substrat doit être suffisamment dur pour supporter le revêtement sous charge.

Sélectionner le bon DLC pour votre application

Le choix de la bonne formulation DLC est une question de priorisation de votre objectif d'ingénierie principal.

- Si votre objectif principal est la résistance maximale à l'usure et la dureté : Un revêtement de carbone amorphe tétraédrique (ta-C) non hydrogéné est le meilleur choix en raison de sa teneur supérieure en sp³.

- Si votre objectif principal est la friction la plus faible possible pour le fonctionnement à sec : Un DLC hydrogéné (a-C:H) ou riche en graphite offre la meilleure lubrification.

- Si votre objectif principal est la ténacité et la résistance aux chocs : Un DLC allié à un métal (comme W-C:H) offre une contrainte interne réduite et un meilleur support de charge.

- Si votre objectif principal est la biocompatibilité pour un usage médical : Une formulation ta-C ou a-C:H de qualité médicale pure est requise pour garantir la sécurité du patient.

En fin de compte, exploiter la puissance du DLC consiste à faire correspondre ses propriétés réglables aux exigences précises de votre défi d'ingénierie.

Tableau récapitulatif :

| Propriété | Caractéristique clé | Type(s) de DLC clé(s) |

|---|---|---|

| Dureté et résistance à l'usure | Dureté élevée (10-40 GPa), protège contre l'abrasion | ta-C (forte teneur en sp³) |

| Faible friction | Coefficient de friction < 0,1, même à sec | a-C:H (riche en graphite) |

| Inertie chimique | Résistant aux acides, alcalis et solvants | Tous les types (avec application appropriée) |

| Biocompatibilité | Sûr pour les implants et instruments médicaux | ta-C ou a-C:H de qualité médicale |

| Ténacité | Résistance aux chocs et capacité de charge améliorées | DLC allié à un métal (ex. W-C:H) |

Prêt à améliorer vos composants avec la performance précise des revêtements DLC ?

Chez KINTEK, nous sommes spécialisés dans les équipements de laboratoire et les consommables pour l'ingénierie des surfaces. Notre expertise peut vous aider à sélectionner et à appliquer le revêtement DLC idéal — que vous ayez besoin d'une dureté maximale pour les outils industriels, de la friction la plus faible pour les pièces mobiles ou d'une biocompatibilité certifiée pour les dispositifs médicaux.

Nous fournissons des solutions pour les laboratoires et les fabricants visant à améliorer la longévité, l'efficacité et la performance des produits. Contactez nos experts dès aujourd'hui pour discuter de la manière dont nous pouvons répondre aux exigences spécifiques de votre projet et apporter les avantages de la technologie DLC à vos applications.

Guide Visuel

Produits associés

- Revêtement de diamant CVD personnalisé pour les applications de laboratoire

- Système RF PECVD Dépôt chimique en phase vapeur assisté par plasma à radiofréquence RF PECVD

- Plaquettes de coupe en diamant CVD pour l'usinage de précision

- Feuille et plaque de titane de haute pureté pour applications industrielles

- Moules de Pressage Isostatique pour Laboratoire

Les gens demandent aussi

- Pourquoi le PECVD est-il meilleur que le CVD ? Obtenez un dépôt de couches minces supérieur à basse température

- Qu'est-ce que le plasma amélioré ? Un guide pour la fabrication à basse température et de haute précision

- Le DLC est-il un bon revêtement ? Libérez une dureté supérieure et un faible frottement pour vos pièces

- Qu'est-ce que le dépôt chimique en phase vapeur par plasma thermique ? Obtenez des revêtements supérieurs pour des applications exigeantes

- Quel est le processus de revêtement PACVD ? Un guide des films minces haute performance à basse température

- Qu'est-ce que le dépôt chimique en phase vapeur assisté par plasma ? Obtenez des films minces de haute qualité à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution de revêtement à basse température pour les matériaux sensibles

- À quelle température le DLC est-il appliqué ? Obtenez des revêtements supérieurs sans compromettre l'intégrité du substrat