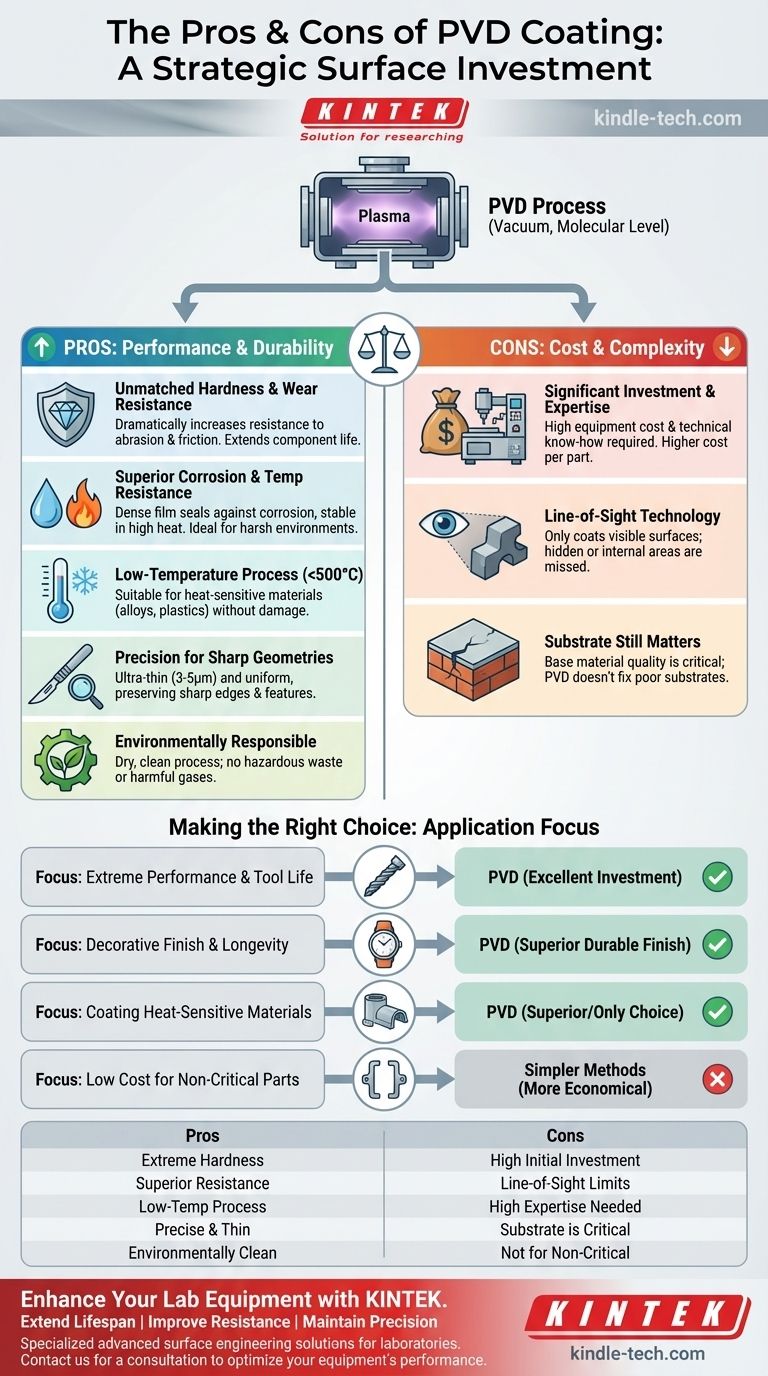

À la base, le revêtement par dépôt physique en phase vapeur (PVD) est un processus qui améliore la surface d'un matériau, et non un matériau en soi. Son principal avantage est une augmentation spectaculaire de la dureté, de la résistance à l'usure et de la durabilité, tandis que son principal inconvénient est le coût important et la complexité technique du processus d'application, qui nécessite un vide et un équipement spécialisé.

Le PVD n'est pas une simple mise à niveau ; c'est un investissement stratégique dans l'ingénierie de surface. Le compromis central se situe entre l'obtention de performances et d'une durabilité supérieures et le coût plus élevé et les limitations du processus par rapport aux méthodes de revêtement plus traditionnelles.

Les principaux avantages du PVD

Les revêtements PVD sont appliqués dans le vide au niveau moléculaire, ce qui donne un film mince extrêmement bien lié au matériau de base, ou substrat. Ce processus confère plusieurs avantages de performance significatifs.

Dureté et résistance à l'usure inégalées

Le PVD peut déposer des films céramiques ou composites d'une dureté exceptionnellement élevée. Ce revêtement agit comme une barrière protectrice qui augmente considérablement la résistance de la surface à l'abrasion, au frottement et à l'usure.

Ceci prolonge la durée de vie opérationnelle des composants, en particulier les outils de coupe, en maintenant leur tranchant et en réduisant la chaleur générée pendant l'utilisation.

Résistance supérieure à la corrosion et à la température

Le film dense et non poreux créé par le PVD est très efficace pour prévenir la corrosion. Il isole le substrat des facteurs environnementaux tels que l'humidité et l'oxydation.

De nombreux revêtements PVD présentent également une excellente stabilité à haute température, ce qui les rend idéaux pour les applications haute performance où la chaleur et l'usure sont des facteurs importants.

Un processus à basse température

Le PVD fonctionne à des températures relativement basses (généralement inférieures à 500°C). C'est un avantage critique par rapport à d'autres méthodes comme le dépôt chimique en phase vapeur (CVD), qui nécessitent des températures beaucoup plus élevées.

Cela rend le PVD adapté au revêtement de matériaux sensibles à la chaleur, tels que certains alliages d'acier ou plastiques, sans risque de modifier leurs propriétés fondamentales ou de provoquer des dommages thermiques.

Précision pour les géométries nettes et complexes

Les revêtements PVD sont extrêmement minces, souvent de quelques micromètres seulement (3-5 μm). Cela garantit que le processus fournit un revêtement uniforme qui épouse précisément les caractéristiques de surface du substrat.

Ceci est essentiel pour les applications telles que les lames de rasoir, les instruments chirurgicaux et les outils de coupe, où le maintien d'un tranchant est non négociable.

Comprendre les compromis et les limites

Bien que puissant, le PVD n'est pas une solution universelle. Ses avantages doivent être mis en balance avec ses contraintes et coûts inhérents, ce qui peut le rendre inapproprié pour certaines applications.

Investissement initial et expertise importants

Le principal obstacle au PVD est le coût et la complexité de l'équipement. Le processus nécessite une grande chambre à vide et des machines sophistiquées.

Faire fonctionner cet équipement efficacement exige un haut niveau d'expertise pour gérer les variables et assurer un revêtement cohérent et de haute qualité. Cela se traduit par des coûts plus élevés par pièce par rapport aux méthodes plus simples.

C'est une technologie à ligne de visée

Dans un processus PVD, le matériau de revêtement voyage en ligne droite de la source au substrat. Cela signifie que le processus ne peut revêtir que les surfaces qu'il peut « voir ».

Les géométries internes complexes, les crevasses profondes ou les surfaces cachées ne peuvent pas être efficacement revêtues. C'est une limitation physique fondamentale qui doit être prise en compte lors de la phase de conception.

Le substrat reste important

Un revêtement PVD améliore la surface d'une pièce, mais il ne corrige pas un matériau de base de mauvaise qualité. La performance finale d'un composant revêtu est une fonction à la fois du revêtement et du substrat sur lequel il est appliqué.

La dureté et l'intégrité du matériau sous-jacent sont essentielles pour supporter le revêtement et atteindre la durabilité souhaitée.

Le PVD est un choix respectueux de l'environnement

Contrairement à la galvanoplastie traditionnelle, qui implique de la chimie humide et produit des déchets dangereux, le PVD est un processus sec et propre pour l'environnement.

Il ne produit pas de gaz nocifs ou de sous-produits et ne modifie pas la valeur de recyclabilité du matériau de base, comme l'acier inoxydable.

Faire le bon choix pour votre application

Choisir le bon revêtement nécessite d'aligner les capacités du processus avec votre objectif principal.

- Si votre objectif principal est la performance extrême et la durée de vie des outils : Le PVD est un excellent investissement pour les outils de coupe et les composants d'usure en raison de sa dureté inégalée et de ses propriétés de faible friction.

- Si votre objectif principal est la finition décorative et la longévité : Le PVD offre une finition durable et brillante pour des produits tels que les montres ou la quincaillerie architecturale, bien supérieure à la peinture ou au placage traditionnel.

- Si votre objectif principal est le revêtement de matériaux sensibles à la chaleur : La basse température de traitement du PVD en fait le choix supérieur — et parfois le seul — pour ajouter un revêtement haute performance sans endommager le substrat.

- Si votre objectif principal est le faible coût pour les pièces non critiques : Le coût élevé et la complexité du PVD rendent les méthodes plus simples comme la peinture ou la galvanoplastie de base plus économiques pour les applications d'usage général.

En comprenant ces compromis fondamentaux, vous pouvez déterminer avec confiance si les capacités avancées du PVD correspondent aux exigences spécifiques de votre projet.

Tableau récapitulatif :

| Avantages du revêtement PVD | Inconvénients du revêtement PVD |

|---|---|

| Dureté et résistance à l'usure extrêmes | Investissement initial et coût opérationnel élevés |

| Résistance supérieure à la corrosion et à la température | Le processus à ligne de visée limite les géométries complexes |

| Processus à basse température pour matériaux sensibles | Nécessite une expertise élevée et un équipement spécialisé |

| Revêtement fin et précis pour les bords vifs | La qualité du substrat est essentielle pour la performance |

| Processus propre, sec et respectueux de l'environnement | Non rentable pour les applications non critiques |

Besoin d'améliorer la durabilité et les performances de votre équipement de laboratoire ?

Chez KINTEK, nous sommes spécialisés dans les solutions avancées d'ingénierie de surface pour les laboratoires. Notre expertise en revêtement PVD peut vous aider à :

- Prolonger la durée de vie des outils et composants critiques de laboratoire.

- Améliorer la résistance à la corrosion, à l'usure et aux hautes températures.

- Maintenir la précision des instruments sensibles sans dommage thermique.

Que vous travailliez avec des outils de coupe, des supports d'échantillons ou des équipements de laboratoire spécialisés, notre équipe peut vous aider à déterminer si le revêtement PVD est le bon investissement stratégique pour vos besoins.

Contactez KINTEK dès aujourd'hui pour une consultation et découvrez comment nos solutions de revêtement axées sur le laboratoire peuvent optimiser les performances et la fiabilité de votre équipement.

Guide Visuel

Produits associés

- Système d'équipement de machine HFCVD pour le revêtement de nanodiamant de filière de tréfilage

- Système de réacteur de dépôt chimique en phase vapeur assisté par plasma micro-ondes (MPCVD) pour diamant 915 MHz

- Autoclave de laboratoire Stérilisateur à levage par vide pulsé

- Stérilisateur de laboratoire Autoclave de laboratoire Stérilisateur à vapeur sous pression vertical pour écran à cristaux liquides de type automatique

- Moule de presse anti-fissuration pour usage en laboratoire

Les gens demandent aussi

- Quel est le processus de dépôt de revêtement ? Un guide étape par étape pour l'ingénierie des films minces

- Le sputtering est-il une PVD ? Découvrez la technologie de revêtement clé pour votre laboratoire

- Quelle machine est utilisée pour fabriquer des diamants cultivés en laboratoire ? Découvrez les technologies HPHT et CVD

- Comment est fabriqué le revêtement diamant ? Un guide des méthodes CVD et PVD

- Comment les diamants CVD se développent-ils ? Un guide étape par étape sur la création de diamants de laboratoire